C60混凝土在城市轨道交通预制梁中的性能试验

2021-04-30

(中铁建重庆投资集团有限公司,重庆 484100)

0 前言

在城市桥梁的建设中,预制梁段拼装施工法工厂化生产不会给工地周围带来诸如灰尘、噪音和建筑垃圾等的污染,是传统现场浇筑施工方法所不能相比的,可以推测,我国桥梁施工也将朝着预制化、工厂化的方向发展。桥梁分节段预制拼装是桥梁领域一种现代化的施工方法,通常采用的预制方法有两种:长线法和短线法,长线法节段预制是在预制厂或施工现场按桥梁全长无应力构形的底缘曲线制作固定的预制台座,而短线法节段预制则仅需要有限的预制场配置及作业空间,即待浇筑的节段梁与一匹配节段梁的施工空间,根据全桥无应力构形确定节段梁之间的相对位置关系,进行匹配浇注,箱梁短线预制法无疑是极具竞争力的施工方法和技术发展方向之一。本文针对箱梁短线预制法在节段预制梁生产过程中出现的质量缺陷进行研究,特别是采用高性能混凝土,应采取有效措施解决色斑、皱纹、漏浆以及错台问题,并预防混凝土缺陷问题的产生,提高我国整体建筑施工质量。

1 工程实例

高性能混凝土是在普通混凝土基础上掺加矿物掺合料和高效减水剂等,利用新型混凝土技术,配制成强度等级高、工作性能(流动性、和易性 )优良、耐久性好的混凝土。目前,国内轨道交通施工用的混凝土强度等级一般都在 C50 以下,C30 左右的混凝土最为普遍。本项目节段预制拼装箱梁采用C60 混凝土预制,保护层厚度35mm,预制节段长度2.6m,单线箱梁标准梁面宽度5.95m,双线箱梁标准梁面宽度10.6m,底板直线段宽度均为2.27m,梁高2.1m,最小节段预制箱梁重量为31t,最大节段预制箱梁重量为35t。根据箱梁的结构型式及成桥的线形特点,箱梁梁段选用短线匹配法进行预制,即在预制场设置多个台座,各台座同时作业,所有梁段都在预制台座上进行浇筑,浇筑时,除墩顶块和每跨梁段预制起始梁段采用一端固定端模,一端活动端模进行浇筑外,其余梁段则采用一端为固定端模,另一端为已浇的前一梁段做匹配梁段进行浇注。

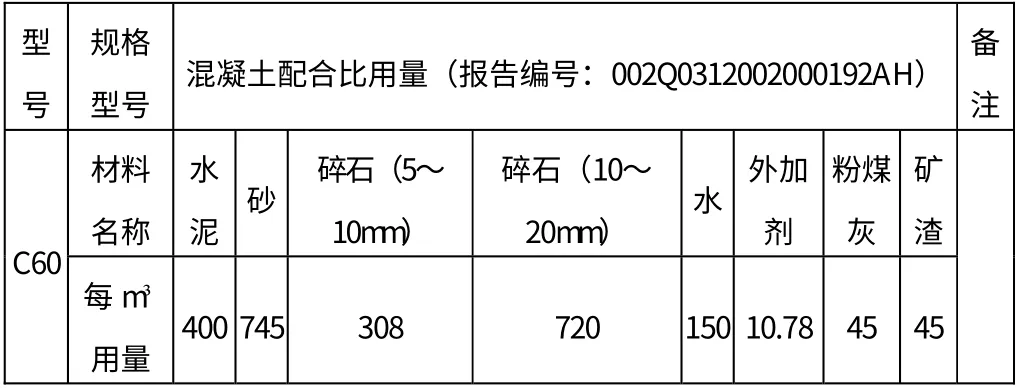

表1 C60 混凝土配合比

图1 单线节段预制拼装箱梁标准断面

图2 双线节段预制拼装箱梁标准断面图

图3 模板系统图

箱梁梁段预制模板全部为钢模,为了方便操作,模板系统配置了液压千斤顶与顶伸螺杆装置,模板系统包括底模、侧模、固定端模和内模。模板的安装顺序为:底模安装、侧模安装、内模安装。由于固定端模的位置是固定的,每次模板安装时,测量校核其平面位置、水平度及垂直度即可。

2 问题分析

图4 预制节段梁混凝土问题

项目采用工厂化预制,外部环境对节段梁的预制影响程度较小,且采用钢模板也能有效解决混凝土浇筑过程中的漏浆以及错台问题,综合调查研究,项目质量控制的关键点在于高性能混凝土自身以及脱模剂的选择对成品梁片的质量影响。在采用C60 高性能混凝土预制的过程中,存在混凝土性能不稳定,不能充分振捣,脱模剂与混凝土存在化学反应,表观质量欠佳,导致节段预制梁气泡较多、混凝土表面色差、混凝土粘模等质量问题,基于以上问题,拟定施做五次试验梁底板,并针对每次出现的问题进行更正。

3 实验过程

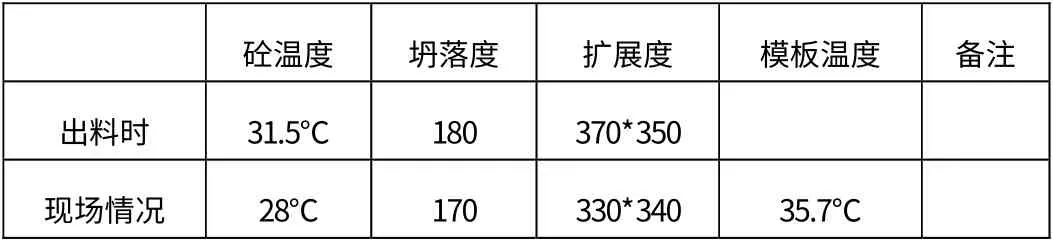

3.1 第一次混凝土实验

通过轻微的调整砼材料掺量及现场使用的多种脱模剂进行验证。

表2 各项参数指标

现场砼情况

混凝土浇筑时间(11:40~12:50)待浇筑完成后的4 小时达到初凝后将土工布湿润后进行表面覆盖养护,待到第二天上午7:00 进行拆模后对此次混凝土浇筑后进行外观质量分析,此次拆模后基本解决了混凝土的粘模及光滑度,调整出机坍落度及粘稠度;其中存在的问题有少许部位有点气泡,长效脱模剂和油性脱模剂仍然沾模情况依然存在,色拉油及柴油机油混合浇筑出来的效果较好。

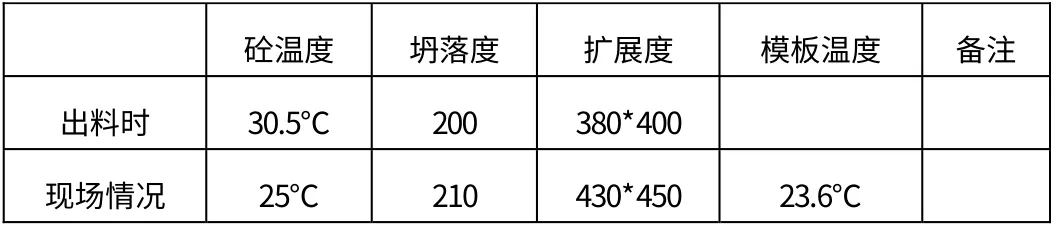

3.2 第二次混凝土实验

针对第一次混凝土实验出现的问题,此次混凝土实验采用混凝土商混站提供的西卡脱模剂进行验证。

表3 各项参数指标

现场砼情况

混凝土浇筑时间(15:03~15:47)待浇筑完成后的5 小时达到初凝后将土工布湿润后进行表面覆盖养护,待浇筑24 小时后进行拆模对此次混凝土浇筑后进行外观质量分析,此次拆模后基本解决了混凝土的沾模及气泡,观察拆模后混凝土光亮程度,下次调整出机坍落度及粘稠度进行下次改正。

3.3 第三次混凝土实验

再次采用采用混凝土商混站提供的科之杰脱模剂进行验证混凝土是否沾模。

表4 各项参数指标

现场砼情况

混凝土浇筑时间(16:27~17:00)待浇筑完成后的5 小时达到初凝后将土工布湿润后进行表面覆盖养护,待浇筑24 小时后进行拆模对此次混凝土浇筑后进行外观质量分析,此次拆模后无沾模情况,拆模后混凝土原色较暗,待养护完成后颜色转为混凝土原有的颜色,整体效果较好;下次实验进行验证是否是因为脱模剂产生混凝土沾模的直接原因。

3.4 第四次混凝土实验

由于上两次的成功,针对脱模剂是否是为混凝土沾模的直接原因,此次采用长效脱模剂并使用之前的配比进行此次的混凝土浇筑。

表5 各项参数指标

现场砼情况

混凝土浇筑时间(9:54~10:27)待浇筑完成后的5 小时达到初凝后将土工布湿润后进行表面覆盖养护,待浇筑24 小时后进行拆模对此次混凝土浇筑后进行外观质量分析,此次拆模后依然产生较为严重的沾模情况,经此次混凝土实验证明混凝土沾模的原因为脱模剂的材料使用原因。

4 结语

针对此次混凝土底板沾模进行混凝土实验分析后发现混凝土沾模的主要原因是脱模剂的材质不同对混凝土性能产生不同的效果,实验结果水性脱模剂比长效脱模剂更适合现场的混凝土,模板脱模剂选用西卡液体脱模剂,涂刷后最佳施工时间在半个小时,有效时间最长12 小时,振捣过程中要加强控制,以保证脱模剂不会被振捣棒损坏。