某锅炉用水冷壁管腐蚀分析

2021-04-30赵国仙张思琦王映超郭梦龙

宋 洋 赵国仙 张思琦 王映超 郭梦龙 杨 梅

(1. 西安摩尔石油工程实验室股份有限公司,陕西 西安 710065;2. 西安石油大学,陕西 西安 710065)

0 前言

某热力公司在对锅炉的定期检查中发现锅炉水冷壁管的壁厚存在减薄的现象。水冷壁管外壁承受着高温烟气的热传递、侵蚀和磨损作用,在水与火之间进行调和,是矛盾集中的所在[1]。一旦发生穿破,导致泄漏,就会造成安全事故。停炉检修时,会造成公司经济效益的损失。锅炉燃料一般多以煤为主,研究发现[2],燃料煤中含硫量较高时,就会导致其发生高温腐蚀;其次,高温烟气引起水冷壁管的管壁温度升高,煤粉火焰贴墙,壁面区域的高还原性气氛使得硫与管道发生反应,产生腐蚀。近年来,锅炉的硫化物腐蚀问题愈发严重,因此研究锅炉用水冷壁管壁厚变薄的原因对于日后的技术指导和预防措施具有十分重要的意义。

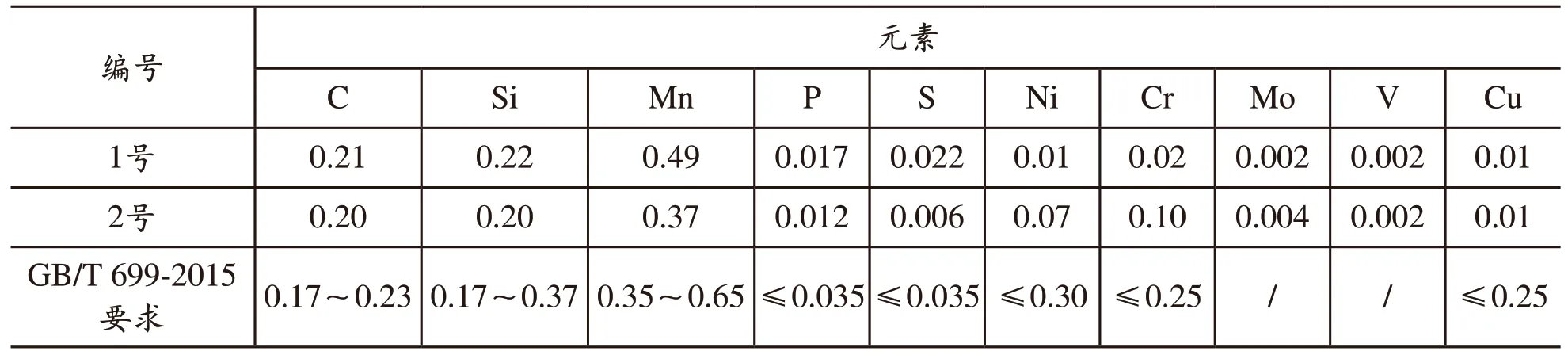

表1 化学成分分析结果(wt%)

本文为分析水冷壁管发生腐蚀的原因及类型,选择了两个不同位置且具有代表性的水冷壁管进行割管检查,材质为20#钢,利用能谱和X射线衍射等技术对其进行分析。

1 理化分析

1.1 宏观形貌

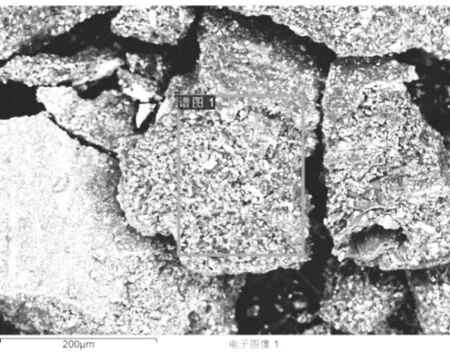

将两个水冷壁管样品分别编号为1号、2号,其外壁形貌如图1、图2所示。可见,水冷管壁的外壁附着有大量的黑色、红褐色锈迹,呈酥松状,局部产生腐蚀坑,存在一些凸起。

图1 1号样品的宏观形貌

图2 2号样品的宏观形貌

1.2 化学成分

对两样品进行化学成分分析,结果如表1所示。采用GB/T 699-2015《优质碳素结构钢》标准对其进行判定,可见,两个样品的化学成分未见异常,均符合标准中对20#钢的规定。

1.3 显微组织

采用GB/T 6394-2017《金属平均晶粒度测定方法》、GB/T 13299-1991《钢的显微组织评定方法》标准对1号、2号样品的晶粒度和显微组织进行分析,结果如表2所示,各样品的显微组织如图3所示。

表2 晶粒度和显微组织的分析结果

图3 样品的显微组织 500×

由于GB 3087-2008《低中压锅炉用无缝钢管》标准中对钢管的晶粒度和显微组织无规定,因此该晶粒度、显微组织的检测结果仅供评价其组织是否能正常使用。

由表2及图3可知,两个样品晶粒度均≥9.0级,显微组织均为铁素体+珠光体,铁素体含量均高于珠光体含量,符合含碳量在0.2%附近的亚共析钢的显微组织。

因此,由理化性能分析结果可见,两个样品材质未见异常,符合要求。

1.4 拉伸性能

采用GB/T 228.1-2010 《金属材料拉伸试验第1部分:室温试验方法》标准对1号、2号样品进行拉伸性能检测,检测结果如表3所示。

表3 拉伸性能的检测结果

可见,两种样品的抗拉强度、屈服强度、断后伸长率均符合GB 3087-2008《低中压锅炉用无缝钢管》标准中对壁厚≤16 mm的20#钢的规定。

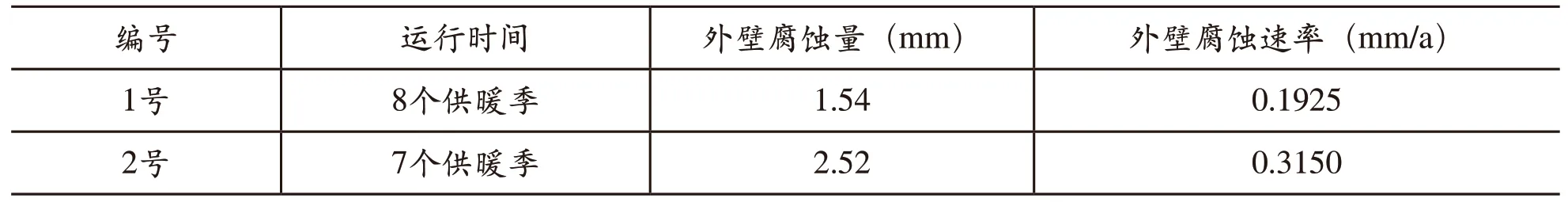

1.5 腐蚀速率分析

将1号、2号样品一端进行切除,并除掉端面处的毛刺及腐蚀产物,之后将圆管横截面等分为8份,标记为0°、45°、90°、135°、180°、225°、270°、315°及0°(如图5所示),分别测量0°~180°、45°~225°、90°~270°及135°~315°的管道外径,结果如表5所示。实测外径与管件原始外径之差即腐蚀量如表6所示。

表4 管道外径测量结果

图5 管道横截面角度划分图

表5 各管件的腐蚀量

表6 各管件的腐蚀速率

由表5可见,1号样的实测外径在48.98~49.83 mm之间,平均值为49.46mm;2号样的实测外径在48.11~49.02mm之间,平均值为48.49mm,二者的实测外径均小于原始外径。由表6可见,两试样外壁均发生了一定程度的腐蚀。结合各管件的腐蚀量与运行时间,可对腐蚀速率进行计算(如表7所示)。

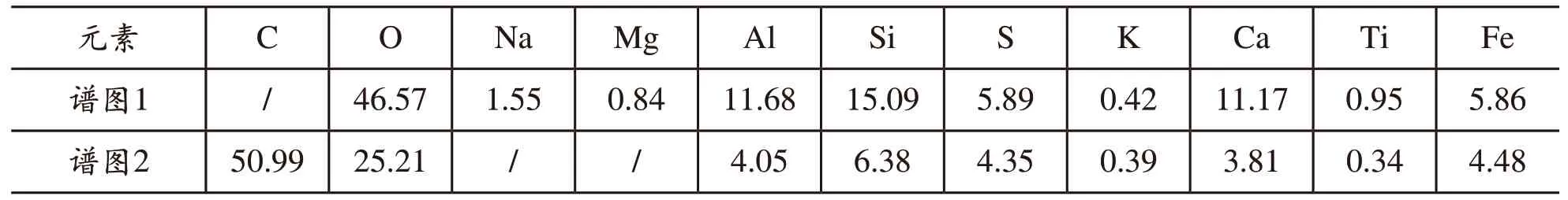

表7 1号样品腐蚀产物和附着物的EDS分析结果(wt.%)

2 腐蚀分析

采用毛刷提取两个样品管件外壁的腐蚀产物进行EDS和XRD分析,以期确定其腐蚀产物和附着物的类型。

2.1 EDS分析

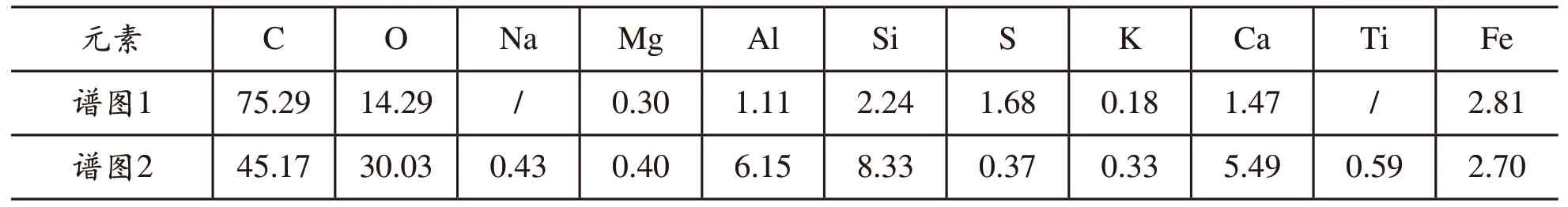

1号、2号样品外壁腐蚀产物和附着物的EDS分析谱图如图6、图7所示,EDS分析结果如表8、表9所示。

图6 1号样品腐蚀产物和附着物的EDS分析位置示意图

表8 2号样品腐蚀产物和附着物EDS分析结果(wt.%)

由EDS分析谱图及分析结果可见,1号、2号样品外壁的腐蚀产物和附着物中主要含有大量的C、O、Si、S及Fe元素,此外,还含有少量的Na、Mg、Al、P、Cl、K、Ca及Ti元素。其中,C来源于锅炉燃料中未完全燃烧的煤粉颗粒,S同样来源于煤,它在煤燃烧后产生H2S、SO2、SO3,这些气体会与管件的Fe反应,造成腐蚀[3]。此外,少量的Na、Mg、Al、P、Cl、K、Ca及Ti元素均来源于燃料煤,煤在燃烧时,烟尘中的颗粒会附着在管道外壁,久而久之形成沉积层,而在烟尘颗粒中含有的这些元素,会与Fe的腐蚀产物继续反应生成硫酸盐或氯盐,导致管道逐渐腐蚀减薄。

2.2 XRD分析

1号、2号样品外壁腐蚀产物、附着物的XRD物相分析结果如图8、图9所示。

图8 1号样品腐蚀产物、附着物XRD分析结果

如图8、图9所示,1号、2号样的腐蚀产物中,均含有FeS和Fe2O3。从某些腐蚀产物中检测出的硫酸盐也属于腐蚀产物。

图9 2号样品腐蚀产物、附着物XRD分析结果

2.3 机理分析

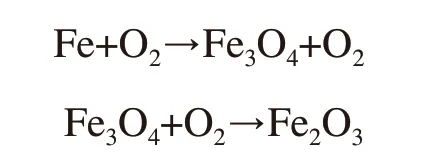

受高温烟气和灰粉的作用,锅炉的各部位遭受不同类别和不同程度的腐蚀,而水冷壁管主要发生的则为高温腐蚀[4-8]。

高温腐蚀包括纯气体腐蚀和熔盐腐蚀。前者是燃烧产物中的腐蚀气体和高温氧化,如:

熔盐腐蚀则包括熔盐溶解和金属熔盐氧化,而金属熔盐氧化则往往是主要原因。金属熔盐氧化主要表现在煤粉炉中硫化物腐蚀和硫酸盐腐蚀。

高温腐蚀是一种持续动态进行的变化过程,导致腐蚀的物质不断补充到腐蚀的前沿,使腐蚀过程在腐蚀环境中得以连续发生。水冷壁发生最为强烈的腐蚀是在缺氧条件中还原性气体与腐蚀性气体共同作用下的熔盐腐蚀,其中,占比最多的属于硫化物型腐蚀[3]。

2.3.1 硫化物腐蚀

硫化物腐蚀常见于水冷壁和对流管束,与还原性条件有关。在还原性条件下,S在烟气中以H2S和SO2形态存在,腐蚀过程如下:

(1)燃料煤中FeS2分解成FeS和S,同时,燃煤中的S在还原性条件下也可生成H2S,一部分H2S和SO2反应生成S;

(2)在还原气氛中,元素S与管道的Fe反应生成FeS,对管道造成腐蚀;

(3)H2S透过疏松的Fe2O3层,与较致密的Fe3O4中的FeO反应,破坏Fe3O4的保护作用:

H2S与水冷壁管的受热面金属反应生成硫化亚铁,而硫化亚铁又可以进一步氧化成氧化铁,因此水冷壁管受热面腐蚀产物中既有硫化亚铁,也有氧化铁。由于其自身具有多孔性,这些硫化铁和氧化铁对水冷壁管没能起到保护膜的作用,因此管壁会继续腐蚀[9]。

2.3.2 硫酸盐腐蚀

引起硫酸盐腐蚀的物质主要是M2SO4,M2S2O7和M3Fe(SO4)3(M为一价碱金属如Na、K)。

M2SO4腐蚀:燃料煤中的硫化物经燃烧后,生成SO2及SO3,当烟气存在水蒸气时,发生化合反应,生成H2SO3和H2SO4,遇到低于露点温度的金属表面时,会凝结在表面,直接对金属产生溶解腐蚀。

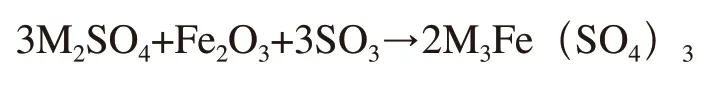

但更多的情况是,水冷壁管因高温氧化而生成Fe2O3层,燃煤中的碱金属经升华变成Na2O和K2O凝结在管壁上,与烟气中的SO2生成K2SO4和Na2SO4,这些产物在水冷壁表面的温度范围内有黏性,可捕捉灰粒,进而黏成灰层。随着温度上升,外面形成渣层,烟气中的SO3穿过渣层后,在管壁与灰渣层的接触面,发生下列反应:

而后,管壁形成新的Fe2O3层,导致管壁逐渐腐蚀。

M2S2O7腐蚀:灰渣中M2SO4与SO3反应,生成M2S2O7(焦性硫酸盐),它在310~400℃的温度内呈熔化状态,腐蚀性较强,与管壁表面的Fe2O3发生下列反应:

而在灰渣中只要有5%的M2S2O7存在,就会产生严重的腐蚀。

M3Fe(SO4)3腐蚀:M3Fe(SO4)3在550~710℃的温度内呈熔融状态,在金属表面发生下列反应:

FeS在该反应中先生成,进而与O2发生反应生成SO2和Fe3O4,其中SO2被氧化成SO3与飞灰中的Fe2O3及M2SO4反应,生成M3Fe(SO4)3,继续腐蚀管道金属。

2.3.3 Cl腐蚀

当燃料煤中的Cl含量达到一定值时,它的作用远远超过硫的作用。研究表明[7],当煤中Cl含量<0.3%时,则与Cl有关的高温腐蚀倾向会变得比较严重。此外,在锅炉管件的高温腐蚀中,硫的腐蚀是一次性的,而Cl的腐蚀很可能是重复性的,因此其危害性更不容忽视。

发生Cl腐蚀的原因是燃料煤中存在一定量的NaCl,它的熔点和蒸发点低于火焰温度,进入炉膛以后迅速汽化,以汽态的形式存在,在炉膛内经过复杂的反应生成了HCl气体,使管壁的氧化膜受到严重的破坏,进而生成汽化点很低的FeCl2。由于汽化点较低,FeCl2立即完全挥发,从而使管壁金属直接受到HCl的腐蚀。同时,由于氧化膜受到破坏,使H2S也能达到金属表面,加快管壁金属的腐蚀速度。能谱分析表明,腐蚀产物中Cl含量相当高,说明氯腐蚀也是引起管道外壁腐蚀的重要原因。

此外,锅炉停炉期间,空气中的氧气侵入管道造成的腐蚀亦会引起较严重的局部腐蚀,铁被溶解腐蚀后会生成许多微小的腐蚀坑,其坑内的溶液与坑外的溶液相比,pH值下降,溶解氧的浓度下降,导致电位差的形成,使得坑内腐蚀进一步加强,致使腐蚀进一步扩展、加深[10,11]。

3 结语

(1)两个水冷壁管样品的理化性能检测结果表明其在使用了7~8个采暖季之后材质仍符合标准要求;

(2)水冷壁管壁厚减薄的原因是由腐蚀导致的;

(3)腐蚀产物检测结果表明,燃料煤中的硫元素、氯元素以及硫酸盐是管道外壁腐蚀的主要因素。此外,管道外壁的高温氧化也对其腐蚀具有促进作用;

(4)管道外壁腐蚀速率分别为1号样:0.1925mm/a,2号样:0.3150mm/a。

4 建议

(1)重视入场煤质的检测控制,应对燃用煤种含硫量进行标煤下的折算,使得S和Cl的含量尽可能低;

(2)在经济性允许的条件下选择较好的能耐腐蚀的合金材料;

(3)选用合适的保护涂层或耐蚀合金镀层;

(4)锅炉停炉后,应及时彻底清除各种腐蚀产物。