车用缓冲块安装区域的腐蚀行为及电阻率影响

2021-04-30李宽

李 宽

(上汽大众汽车有限公司,上海 201805)

0 引言

橡胶缓冲块是轿车前后盖必不可少的安装件,缓冲块在钣金安装孔区域生锈是用户抱怨投诉较多的问题之一。根据调研发现,中国汽车市场上的大多数品牌车型,在使用数年后缓冲块安装孔区域均存在不同程度的生锈现象,如图1所示。目前国内外尚未发现缓冲块对钣金腐蚀影响的相关研究,本文主要讨论了本公司前盖橡胶缓冲块区域腐蚀的情况以及产生原因,并通过逐步优化和试验验证等方法,解决了缓冲块钣金安装孔区域腐蚀的问题,并得出了橡胶类产品的电阻率对钣金腐蚀有重要影响的结论。

图1 缓冲块区域钣金腐蚀

1 前盖缓冲块安装孔区域腐蚀原因的初步分析

导致钣金生锈的原因有环境因素和零件自身因素。对于前盖缓冲块区域钣金生锈,我们从钣金结构、制造工艺过程等方面进行了分析。

1.1 前盖缓冲块安装孔区域的腐蚀因素

1.1.1 钣金结构因素

如图2所示,缓冲块与前盖内板钣金孔的旋转卡入方式决定了安装孔的结构不能是翻边孔,只能是平冲孔,如图3所示,这个平冲孔更容易在切边处腐蚀。

图2 缓冲块与内板安装结构

图3 缓冲块安装孔结构

前盖属于湿区,设计状态缓冲块安装点预留排水孔半径为12mm如图4(a)所示,缓冲块旋转结构的外轮廓直径为22mm如图4(b)所示;缓冲块安装后,剩余排水孔为1mm间隙如图4(c)所示;当缓冲块调整到极限位置时,缓冲块会完全遮盖流水孔,造成排水不畅;同时缓冲块这种倒伞状结构如图4(c)所示,缓冲块安装后更容易积水,从而使钣金切边容易腐蚀。

图4 缓冲块结构

1.1.2 制造工艺性因素

1.1.2.1 冲压的固有缺陷

前盖内板通常是冲压成型,切边处无镀锌层防护,同时冲孔的切边常会存在毛刺[1-3],导致孔切边处电泳和油漆效果不理想,很难达到标准的膜厚要求,这降低了钣金缓冲块区域的抗腐蚀能力,为钣金的腐蚀留下隐患。

1.1.2.2 油漆工艺性

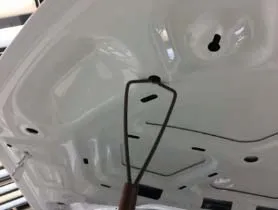

车身在油漆车间进行电泳,油漆时,为了让电泳液更方便的浸入前盖空腔,以及在油漆喷涂,温度烘烤时,前盖需要打开一定角度。操作工通常用撑杆卡在缓冲块安装孔上如图5所示,白车身出油漆车间时再取下,这种操作方式使安装孔处漆膜容易缺失或损伤油漆层,影响了缓冲块安装点处的抗腐蚀能力。

图5 撑杆卡在缓冲块安装孔

1.2 前盖缓冲块安装孔区域防腐蚀优化

1.2.1 缓冲块及安装孔结构优化措施

针对缓冲块区域排水孔间隙过小问题,排水不畅,以及缓冲块容易兜水问题,扩大钣金处的开孔如图6(a)所示;更换尺寸更小的缓冲块如图6(b)所示,确保缓冲块安装后保留5mm间隙的排水孔如图6(c)所示。

图6 优化后的缓冲块

1.2.2 工艺优化措施

(1)电泳前去除缓冲块安装孔切边毛刺;

(2)增加撑杆工艺孔,严禁使用缓冲块安装孔作为工艺撑杆孔,如图7所示;

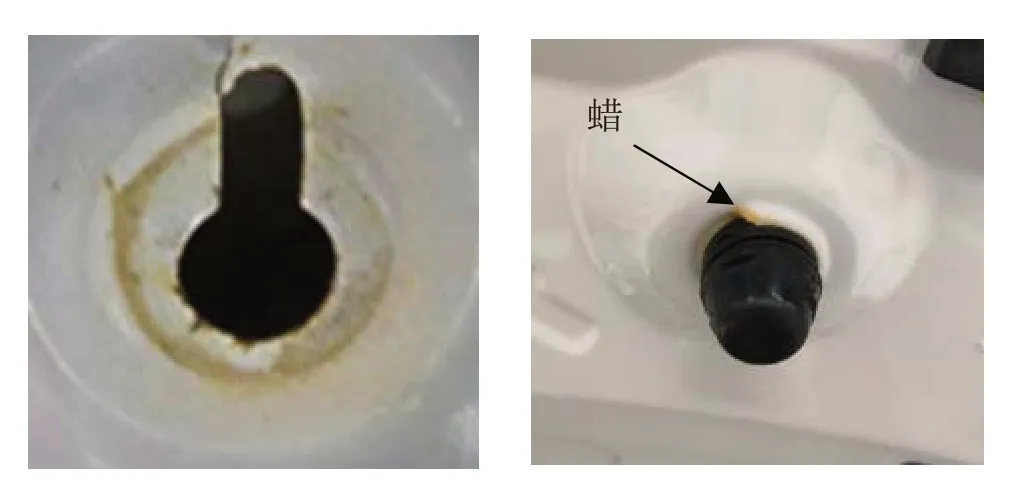

(3)为更好地保护缓冲块处的钣金,缓冲块在安装到内板前缓冲块端部刷防腐蜡[4-6],如图8所示,通过蜡膜隔绝水汽,从而提高钣金的抗腐蚀能力。

图7 新增撑杆孔

图8 缓冲块和钣金刷蜡

1.2.3 优化后试验结果

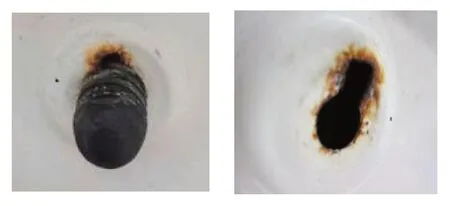

通过上述方案优化后,试验结果如图9所示,从图中可以看出缓冲块安装孔处油漆起泡,局部油漆脱落,钣金腐蚀出现红锈,均比优化前有改善。由此可见,优化结构、工艺、增加刷蜡等措施,可以改善缓冲块处钣金腐蚀程度,但无法彻底避免钣金腐蚀。

图9 优化后腐蚀试验结果

2 缓冲块材料及其电阻率的分析

由上述分析可知,缓冲块的安装结构及工艺等因素不是影响安装区域腐蚀的主要原因,通过结构和制造工艺的优化无法完全避免缓冲块安装孔处的腐蚀。由此推测,钣金的腐蚀可能和缓冲块的材料有关,缓冲块与安装孔处的接触腐蚀很可能是一种电化学腐蚀[7-9]。

2.1 电化学腐蚀原理及电阻率概述

2.1.1 电化学腐蚀原理

电化学腐蚀是指金属与环境的相互作用是电化学反应。在反应过程中有电流产生,腐蚀金属表面上存在着阴极和阳极,由阴阳极组成腐蚀电池[10]。金属材料在潮湿的大气、海洋、土壤等自然环境以及酸、碱、盐溶液和水介质中的腐蚀都属于电化学腐蚀。

2.1.2 电阻率概述

电阻率是表示物质电阻特性的物理量。在温度一定情况下,材料的电阻率为[11,12]。其中R为电阻;h为材料的长度(或高度);S为横截面积。影响电阻率的因素主要有材料、温度、压力和磁场等。

2.2 缓冲块材料分析

缓冲块一般为橡胶材质,其主要成分是原胶EPDM(三元乙丙橡胶)[13,14],非极性材料,几乎是绝缘材料;但橡胶中通常含有炭黑[15-17]、石蜡基油(含硫元素)、氧化锌,氧化镁,碳酸钙,硅酸盐等无机填料[18,19]等,其均是导电性物质,这导致橡胶与钣金接触时会产生电位差,在潮湿的大气、盐雾等环境中,橡胶缓冲块与其安装孔区域存在电解液,这满足了电化学腐蚀电位差、接触、电解液的三个必要条件;因此橡胶缓冲块与钣金产生电化学腐蚀。

橡胶材料中的金属及金属离子、硫含量、极性基团、含水杂质等是直接影响缓冲块电阻率的较大因素。我们可将橡胶中导电性物质对安装孔区域的电化学腐蚀影响,通过缓冲块电阻率来评价。

比较不同品牌车型,我们发现,某品牌车型在使用多年后前盖缓冲块处钣金未发生锈蚀现象。其内板缓冲块安装结构相似、内板材料相同,缓冲块均为橡胶材质;不同点在于,通过数字万用表(型号 Megger HIT 320-2)间接测量并计算出其电阻率很高,达到了1010Ω·cm以上;而安装孔处发生锈蚀的车型,所用的缓冲块电阻率很低,仅有102~105Ω·cm。由此可以推测,缓冲块处钣金腐蚀和缓冲块电阻率有关。

2.3 缓冲块电阻率对钣金腐蚀影响试验

根据之前分析钣金的结构以及生产工艺不是导致腐蚀的主要因素,而缓冲块的电阻率有可能是钣金孔区域腐蚀的重要因素,因此针对不同电阻率的缓冲块对安装孔区域腐蚀影响进行盐雾试验[20-22]分析。静态腐蚀模拟试验综合考虑了盐雾浓度、温度交变、气压、试验周期等因素,它可以模拟整车条件下6年的实际使用工况。在本次研究中,我们借用此试验条件。

2.3.1 试验材料和设备

2.3.1.1 试验材料

(1)选择品牌一、品牌二、品牌三的三个品牌,品牌一和二分别一款车型,品牌三的A、B、C三款车型,共五组缓冲块作为试验对象,材质为EPDM;

(2)前盖内板多套,材料:VW50065-CR3GI40/40-U-O,漆膜总厚度90um。

2.3.1.2 试验设备

(1)数显式万用表:(a*)德国 Metra HIT和(b*)美国Megger HIT 320-2;

(2)数显式游标卡尺;

(3)静态盐雾腐蚀试验箱:德国Köhler HKT1000(如图10所示)。

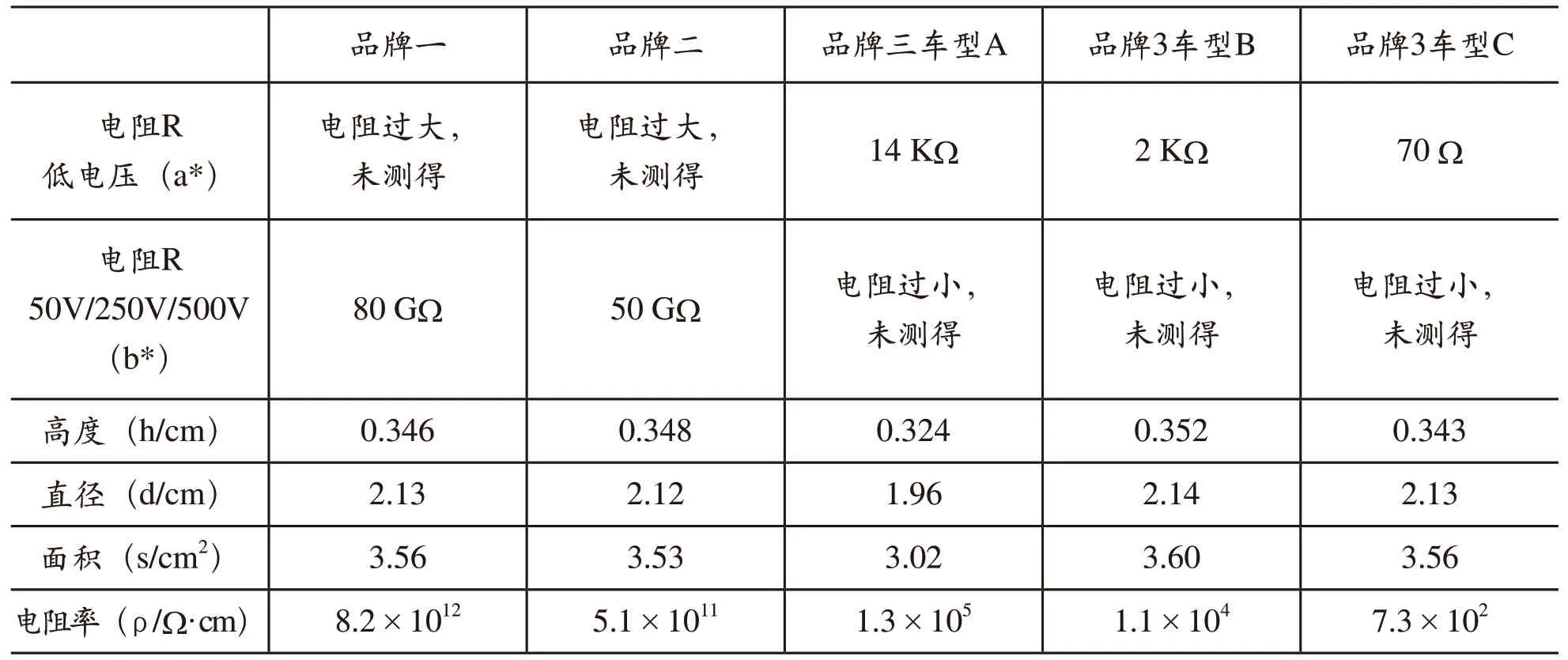

用万用表测量出缓冲块的电阻R、游标卡尺测出缓冲块的直径d以及缓冲块高度h,计算出缓冲块横截面积S,根据公式分别计算出五组缓冲块的电阻率ρ。各组测量结果以及计算出的缓冲块电阻率如表1所示。

图10 静态盐雾腐蚀试验箱

表1 测量结果以及电阻率值

2.3.2 试验工况

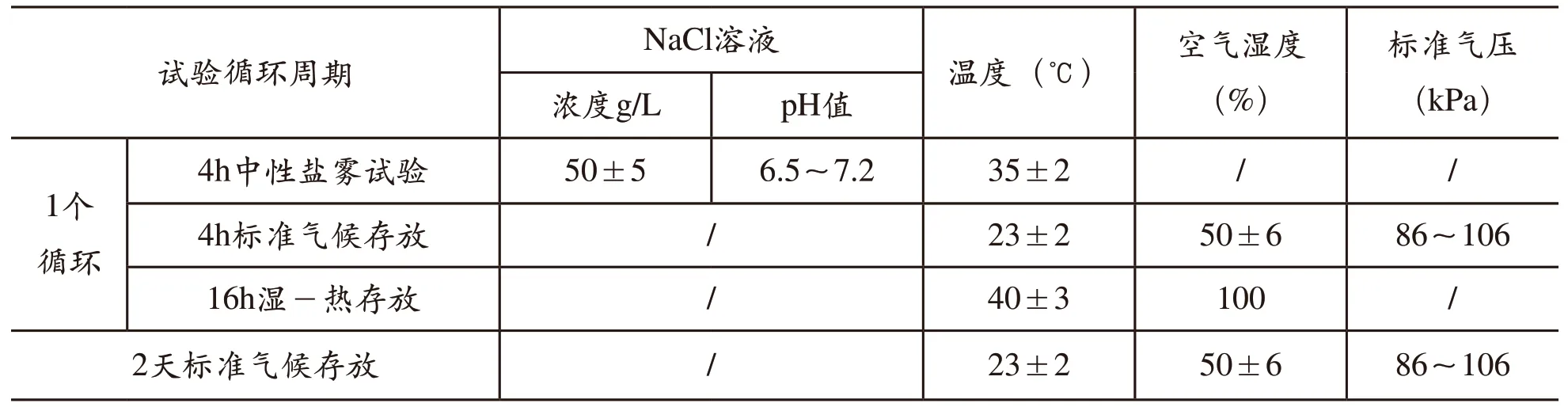

为更好的模拟实际使用中的尽可能出现的工况,腐蚀试验采用循环交变的方式,在图6所示的试验箱中通过应用程序控制模拟不同的气候;总共进行60个盐雾交变循环周期。一个实验循环周期共24h,其中包括4h的中性盐雾实验,4h的标准气候存放以及16h的湿热交变存放。每5个循环周期后在标准气候下存放2d,完整的腐蚀试验需要花费12w。具体试验要求如表2所示。

表2 试验工况

在试验过程中,前盖内板向上倾斜且考察区域朝上放置,避免考察区域表面出现积液的情况。各前盖内板之间的距离需确保盐雾能自由沉降在所有内板上,且内板表面的盐水溶液不应滴落在其他任何零件上。内板彼此互不接触,也不得和其他金属或吸水的材料接触。内板的支架材料采用惰性的非金属。

表3 静态腐蚀试验结果

2.3.3 试验结果

60循环静态腐蚀强化模拟试验后,检查记录各组试验腐蚀结果,如表3所示,品牌三的车型出现不同程度的腐蚀,钣金均出现红锈,缓冲块上存在锈水;而品牌一的车型和品牌二的车型试验后钣金没有出现腐蚀现象。

从试验结果可以看出,品牌三的车型缓冲块电阻率小于(包含)105Ω·cm时,缓冲块钣金区域均出现不同程度的腐蚀;品牌一的车型以及品牌二的车型未出现腐蚀现象。

为了研究缓冲块电阻率对钣金腐蚀影响的临界点,又分别对电阻率为1010Ω·cm、109Ω·cm、108Ω·cm、107Ω·cm、106Ω·cm级的缓冲块进行相同的腐蚀试验,最终测得临界点为1010Ω·cm,其变化趋势如图11所示。

图11 电阻率与腐蚀程度趋势

由以上试验可得出,缓冲块电阻率越高,钣金的接触腐蚀风险越小,当缓冲块电阻率达1010Ω·cm级别时,在试验周期内,钣金无腐蚀现象。

3 结语

本文通过静态腐蚀模拟试验验证了钣金结构以及制造工艺等,不是导致钣金安装孔区域生锈的根本原因,缓冲块材料本身的电阻率才是影响钣金生锈的根源。缓冲块电阻率越低对钣金的接触腐蚀影响越严重。本文的研究成果解决了轿车前盖缓冲块安装孔区域钣金生锈的问题,提升了汽车的防腐及外观品质,减少了客户的投诉,提升了车企及其车型的品牌价值和竞争力;为类似橡胶件与金属板材的接触腐蚀提供了新的解决思路,也为橡胶件在电化学腐蚀领域的研究拓展带来积极意义。