基于3D打印技术的工业产品设计研究

2021-04-30李变霞

李变霞

(泉州信息工程学院,福建 泉州 362000)

随着经济的发展,生活水平的提高,人们越来越重视精神生活,尤其是对所使用的工业产品,不仅仅要求产品的舒适性、实用性和性价比,还要求产品的美观度以及视觉的独特体验,因此,在这样的时代背景下,所设计的工业产品,需要更重视产品的装饰性品类、造型以及产品整体的美观度[1-2]。目前国内外进行工业产品设计过程中,从知识工程、认知科学、设计心理学、工程技术等多个角度,研究了工业产品设计技术[3]。

国内学者在设计工业产品造型方面,采用了产品设计问题演化的空间模型、产品色彩智能设计原型系统、外观创新型知识框架模型、交互式绘画创作系统等产品外观设计技术[4-6]。国外学者在设计工业产品造型方面,采用了模糊规则、粗糙集理论等推理用户需求与产品造型之间的关系,在此基础上采用多维曲面法,衡量用户审美偏好维度。尤其是对于产品的设计变量和感官变量的探索,采用回归分析、统计数学理论、外观吸引力综合模型等技术;采用神经网络,设计映射机制,研究产品形式与颜色的组合,验证组合效果[7-10]。但是,综合上述研究可以发现,当前设计的工业产品,仅考虑了产品的外观,未曾研究设计的工业产品制作的精度、粗糙度和速度,以及在制作的过程中存在的返工率。为此将3D打印技术,引入工业产品设计领域,降低工业产品生产成本,提高工业产品表面质感,为此进行基于3D打印技术的工业产品设计研究。

1 研究基于3D打印技术的工业产品设计方法

1.1 建立工业产品设计模块结构

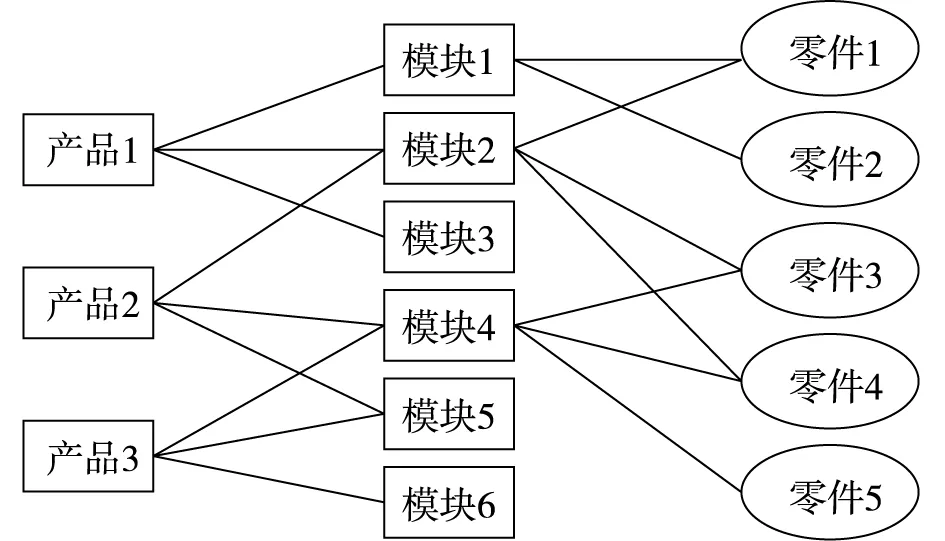

目前的工业产品都需要经过零件的拼接,才能完成工业产品设计[11]。所以此次研究基于3D打印技术的工业产品设计方法,将通过所建立工业产品设计模块,提高工业产品的设计效率。此次设计如图1所示的产品模块,具有独立的特定功能、若干配合面和互换性等特征,可以有效降低工业产品设计难度和设计成本。

此次设计的工业产品设计模块结构,选择了个功能相似,零件功能和性能基本相同的产品,作为此次工业产品设计模块结构图,并将3个产品,分为6个模块,10个零件,每个产品3个模块,3个零件,以表示工业产品设计结构。

图1 工业产品设计模块结构

从图1中可以看出,产品之间的模块以及模块之间的零件都存在一定的交叉性,可以按照功能和性能进行组合和互换,形成新的产品,因此,只需要尽可能保持交互关系最小化,就能最大化降低产品零件组装难度,从而实现产品模块间的交互,最终实现提高工业产品的设计效率、降低工业产品设计难度和设计成本的目的。

基于图1所示的工业产品设计模块结构,设计的工业产品模块化步骤,如下:

Step1.分析市场对将要设计的工业产品需求以及功能要求;

Step2.根据分析结果,确定工业产品模块大致结构;

Step3.确定如图1所示的工业产品设计模块结构,并根据图1所示的模块结构,划分将要设计的工业产品模块;

Step4.根据产品功能、性能、结构等特征,组合已经划分好的工业产品模块;

Step5.按照设计好的工业产品模块,设计产品;

Step6.根据工业产品需求,采用3D打印技术,设计产品样式;

Step7.计算工艺产品参数,如原料尺寸、半成品标准、3D打印技术参数等,完成零件制作工作;

Step8.按照步骤4所示的零件组合步骤,组装产品模块,完成产品设计。

1.2 计算产品工艺参数

根据上一章节设计的工业产品模块化设计步骤,计算工业产品的样式打印技术参数、工艺参数、原材料参数,其过程如下所示。

1.2.1 计算3D打印技术参数

3D打印技术参数,包括层高参数和喷头内径、挤出速度和打印速度。在打印过程中,如果没有设置好层高和喷头内径参数,则会影响工业产品的表面精度。3D打印技术的层高参数和喷头内径参数,相互影响,内径大小会直接影响到喷头出丝的粗细,且层数值越大,越可能出现阶梯现象,如图2所示。

(a)

图2中,ΔS表示3D打印技术理论和实际外表面存在的误差;h表示3D打印技术的层高;H表示加工件总高度;H1和H2分别表示加工件不同层次的高度;β和γ表示不同层次高角度;α表示加工件截面的底角;L表示工业产品面板[12]。

将当前的工业产品,按照基本形状分类,可以分成如图2(a)所示的直线型和图2(b)所示的圆弧型两种。基于图2所示的解体现象,确定图2(a)每层截面的缺失面积如式(1)所示。

(1)

从公式中(1)可以看出,当加工件截面的底角α不变时,每层截面的缺失面积ΔS也不变,所以在制作工业产品时,其产品为图2(a)所示的形状时,底角大小确定后,就可通过层高值确定喷头内径值。当工业产品表面为图2(b)的形状时,则每层截面的缺失面积如式(2)所示。

(2)

公式(2)中,μ表示无量纲的比例因子[13]。当3D打印技术的打印空间在长15cm、宽15cm、高15cm时,比例因子μ的取值范围在[10,20]之间。

根据上述分析过程,即可确定3D打印技术的层高和喷头内径参数。

3D打印技术的挤出速度和打印速度参数会影响工业产品成品成形时间、成形效果,所以需要分析挤出速度和打印速度两个参数之间的关系,其关系式如下所示。

(3)

公式(3)中,V1表示打印速度参数;V2表示挤出速度参数;C、C1、C2表示比值参数,为固定值[14]。根据(3)式,即可确定挤出速度和打印速度参数值。

1.2.2 材料尺寸参数

材料尺寸需要根据设计的工业产品外形,确定材料尺寸参数,且在设计工业产品材料尺寸的过程中,需要统一工业产品材料尺寸规格,确定设计工业产品规格种类数目,提高产品模块零件的互换性。

由于此次采用的组合形式设计工业产品,存在一定的组合缝隙,此时需要根据配件的位置、缝隙设计不同的尺寸控制标准。对于工业产品存在凹槽的零件,需要根据凹槽作用,设计凹槽尺寸,且凹槽的规格和种类尽量统一。

1.2.3 工艺标准参数

工艺参数,需要根据设计的产品,严格按照产品设计流程执行,并注意环境问题。且在封装时,需要注意相关物品清点及存放,并为产品设置相应的代号、图形标签等。由于工业产品种类众多,所以在此不做详细叙述。

1.2.4 半成品标准

为了提高工业产品设计效率,需要根据设计的工业产品,按照国家标准规格,制作半成品。图纸需要全面、精准,且符合零件设计规格和材料设计尺寸。

1.3 设计工业产品

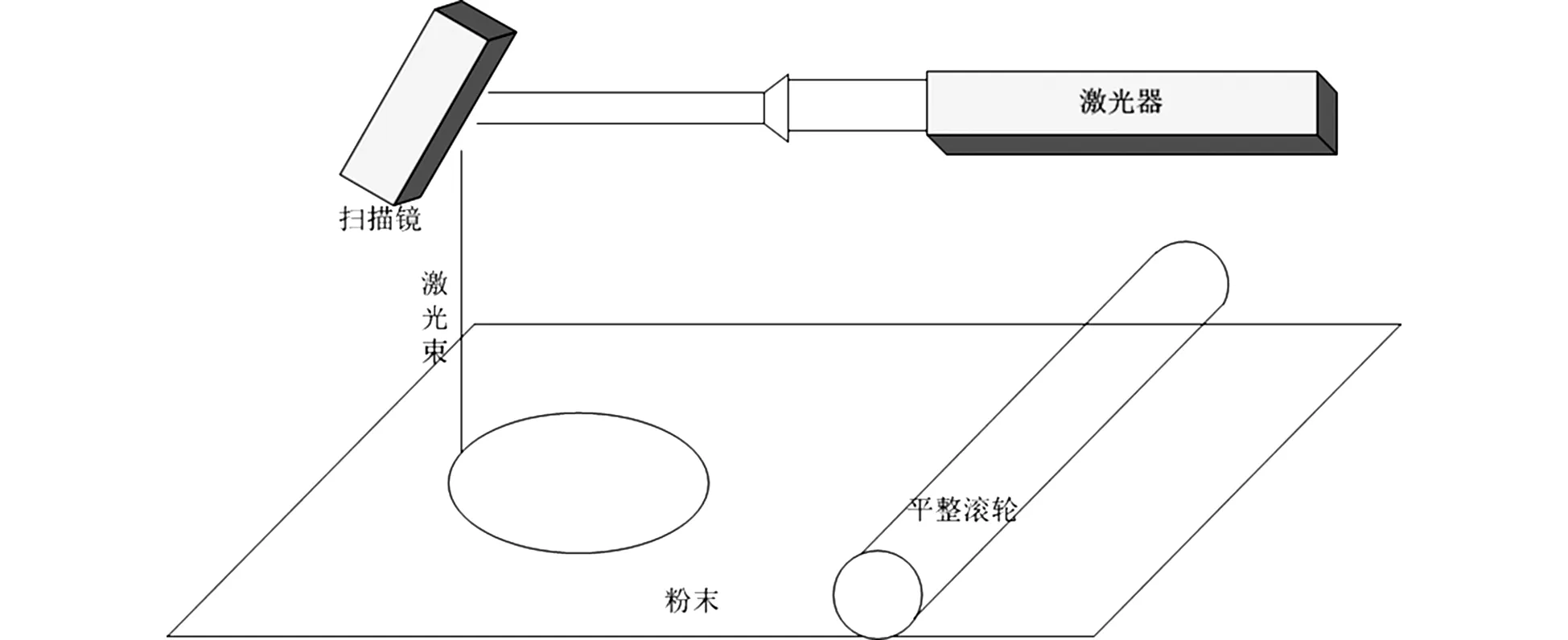

将上述计算的工业产品参数,全部带入上述的工业产品模块化步骤中,采用上一章节确定的3D打印技术工艺参数,根据如图3所示的3D打印技术原理图,在设计的工业产品零件上,打印设计的工业产品花纹和造型,即完成工业产品外观设计[15]。

图3 3D打印技术原理图

根据上述的设计过程,将所设计的工业产品零件进行组装,即完成工业产品设计,其组装过程如下:

Step1.分析此次设计的工业产品每个模块的功能;

Step2.选择产品设计需要的模块;

Step3.确定工业产品设计模块,进而确定组合模块方案(层叠式、嵌套式、装架式、拼装式);

Step4.查看零件组装成果,完成工业产品设计。

2 实验论证分析

采用对比实验的方式,选择工业产品中的家具作为此次实验的研究对象,利用ANSYS ICEM CFD模拟软件,进行工业产品设计模拟,验证此次研究的基于3D打印技术的工业产品设计方法的有效性。将此次研究的工业产品设计方法,记为实验A组;并将两种传统的工业产品设计方法,分别记为实验B组和实验C组。确定工业产品设计参数、尺寸测量工具和计算公式,对比三组设计方法设计工业产品的效果、尺寸误差和精度误差。

2.1 实验准备

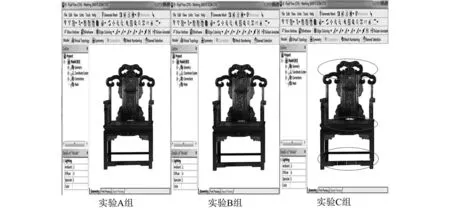

基于此次实验,选择的实验对象,其成品样式如图4所示。

图4 实验对象成品图

从图4可以看出,此次实验选择的工业成品——红木座椅,存在多处繁杂花纹,整体造型大方美观,细节精致,做工精细,可以满足此次实验需求。

采用ANSYS ICEM CFD模拟软件,作为三组方法的设计软件,完成工业产品设计,其在计算机中的运行环境,如表1所示。

表1 模拟软件运行环境

基于上述设置的实验参数,将红木椅各部件(椅背、扶手、凳子腿、凳面、支撑杆)厚度设为6mm,椅子整体高度为450mm,椅背高度为630mm,椅面宽度为460mm。将3D打印机的打印速度设备设置为40mm/s,分层厚度(打印每一层实体的厚度)为0.2mm,打印机的喷头温度为210~240℃,打印填充率为100%,是实心花纹;打印填充率为0%时,是空心花纹。

基于图4所示的实验对象成品图,此次打印红木椅空心花纹2处,位于两侧扶手下面;实心花纹11处,位于椅背和椅面下。

基于上述设备的实验参数,对比三组方法设计效果。

2.2 实验结果

2.2.1 设计效果对比

基于此次实验设置的实验环境、实验对象和实验参数,采用三组方法,分别在ANSYS ICEM CFD模拟软件中完成工业产品设计,对比三组方法所设计工业产品的效果,其实验结果如图5所示。

图5 工业产品设计效果图

从图5中可以看出,实验B组设计的红木椅,其椅背处的花纹,存在明显断痕,影响椅子整体美观;实验C组设计的红木椅,椅子上的花纹,虽然完整无缺,但是椅子整体设计,粗糙感较强,未曾体现出红木椅的精细和圆润;实验A组设计的红木椅,椅身花纹完整,整体圆润,不见毛糙。由此可见,此次研究的工业产品设计方法,设计的红木椅,花纹清晰度高,粗糙度低,与产品成品效果一致。

2.2.2 测量尺寸误差

基于第一组实验结果,进行第二组实验,测量图5所示的三组方法,设计工业产品结果,以椅子靠背和椅面衔接点为中心,建立坐标系(x,y,z)如图6所示。

图6 红木椅坐标系

沿着x轴、y轴和z轴三个方向,采用通用尺寸测量仪器—游标卡尺,分别测量三个方法设计红木椅的尺寸,以及图4所示的红木椅实际产品尺寸,记录三个方向上的尺寸,为保证实验的严谨性,每组方法设计的红木椅尺寸,都在三个方向上,测量10次红木椅尺寸,并计算三组设计方法所设计的红木椅与红木椅实际产品在三个方向上的相对误差,其测量结果,如图7所示。

图7 三个水平方向尺寸误差

从图7中可以看出,实验B组设计的红木椅,三个方向上的相对误差最大;实验C组计的红木椅,三个方向上的相对误差,虽较实验B组小,但是依然超过2.6%;只有实验A组,设计的红木椅,三个方向上的相对误差,一直小于1.0%。由此可见,此次研究的工业产品设计方法设计的红木椅,在x轴、y轴和z轴三个方向产生的相对尺寸误差小,不会影响红木椅的尺寸精度。

2.2.3 测量表面精度误差

基于第一组实验结果,得到如图5所示的虚拟设计图,测量三组方法设计的红木椅表面精度,其计算公式如下:

(4)

公式(4)中,ΔS表示红木椅表面精度误差(mm2);μ表示无量纲的比例因子;h表示红木椅需要加工层高(mm)。

采用通用尺寸测量仪器—游标卡尺,测量红木椅的面积、加工层高和总高度,并将其作为本组实验的计算数据。为保证实验结果的严谨性,每组数据测量6次,根据(4)式计算三组红木椅表面相对精度结果,并求取6次测量精度误差平均值,其实验结果,如表2所示。

表2 表面相对精度误差(mm2)

从表2中可以看出,实验C组设计的红木椅表面精度误差最大,较实验A组表面精度误差均值高了2.458mm2,较实验B组表面精度误差均值,高了0.999mm2;而实验B组设计的红木椅表面精度误差,虽较实验C组小,但是较实验A组表面精度误差均值,高了1.459mm2。由此可见,此次研究的工业产品设计方法所设计的红木椅,表面精度误差小,且维持在1.0mm2以下,表面粗糙度较低。

综合上述三组实验结果可知,此次研究的工业产品设计方法设计的红木椅,花纹清晰度高,表面精度误差小,在x轴、y轴和z轴三个方向,产生的相对尺寸误差小,且误差都维持在1.0以下,与产品成品效果一致,所以,此次设计的红木椅表面粗糙度较低,不会影响红木椅的尺寸精度。

结语

综上所述,此次研究工业产品设计方法,充分利用3D打印技术,设计工业产品造型,打印工业产品图案,提高工业产品设计精度。但是,此次研究的工业产品设计方法,未曾考虑设计工业产品时所选择的产品设计原材料对产品设计成果影响。因此在今后的研究中,还需深入研究工业产品设计方法,考虑产品材料性质,提高工业产品设计等效应力,进一步提高工业产品的实用性。