输送管环焊缝附近管体缺陷分析

2021-04-28赵金兰南灵燕李庆春李京川瞿婷婷陈志昕

赵金兰,王 焘,南灵燕,李庆春,李京川,仝 柯,瞿婷婷,陈志昕

((1.中国石油集团石油管工程技术研究院 陕西 西安 710077; 2.中油管道物资装备有限公司 河北 廊坊 065000;3.长庆油田分公司物资供应处 陕西 西安 710018))

0 引 言

随着我国石油天然气长输管道需求的逐年增长,现场焊接施工环焊缝质量成为影响管道安全的重要因素。隋永莉提到,与国外相比,我国目前的管道现场焊接技术和质量管控上存着技术方面的差异性,在环焊缝焊接过程中仍面临一些管体母材焊接性方面的技术难点[1],如焊接热影响区脆化和软化,材料强度和冶金成分的差异性影响焊缝性能,及焊接接头需具备等强、韧性或高强、韧性匹配要求等。焊接材料的纯净度比母材差,焊接工艺不稳定造成焊缝缺陷或焊缝附近母材性能降低等。因此,环焊缝的质量是管道整体质量的关键,其焊接质量是管道施工过程质量管控的核心环节[2-3]。管道环焊缝的研究对输气管道经济、安全运行有着重要指导意义。目前采用最多的是埋弧焊焊接,自保护药芯焊丝自动焊和低氢焊条手工焊应用较广。

某管道工程在环焊缝埋弧焊接后焊缝附近的管体上出现了超标缺陷对这些超标缺陷形成的原因进行了试验分析。

1 缺陷概况

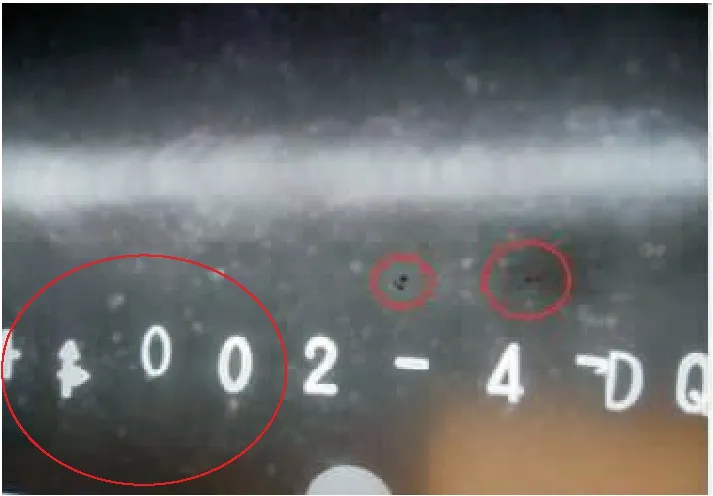

对某管道规格为Φ457 mm×7.1 mm埋弧焊钢管,材质为L360M,采用埋弧焊的对接环焊缝进行X射线质量检测时发现环焊缝附近(距离对接钢管端部300 mm以内的管体部位)存在多个疑似圆形气孔缺陷。使用角磨机修磨后,用X射线对疑似圆形气孔缺陷部位进行检测,X射线图像显示这些圆形气孔缺陷为仍然存在,如图1所示。

图1 环焊缝附近疑似圆形缺陷

2 试验方法和结果

2.1 宏观分析

对现场失效的环焊缝管段进行取样,切取对接环焊缝40 mm管段(即对接管体两端各20 mm),样品形貌如图2所示。由图2可知,缺陷位置距离环焊缝约5~18 mm,有2处角磨机修磨后的圆斑凹坑,直径约为10 mm,距钢管外表面约0.1~0.4 mm。

图2 送检环焊缝角磨机修磨疑似缺陷位置

2.2 X射线分析

对图2所示的具有疑似缺陷的管段进行宏观观察,未发现孔洞缺陷。使用角磨机清理钢管表面后,再次进行宏观检查,仍未发现圆形缺陷;进一步进行X射线检测,确定圆形缺陷位于环焊缝中心5~8 mm附近区域。

2.3 金相分析

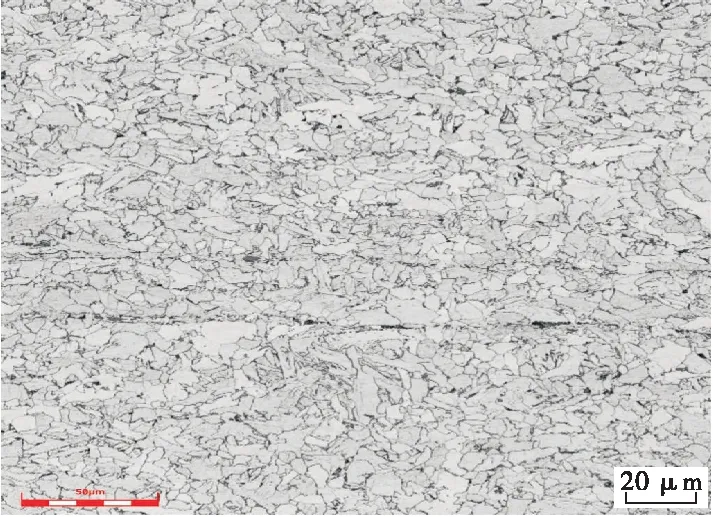

用MEF4M金相显微镜及图像分析系统,对图2所示的经X射线定位的疑似缺陷部位进行进行金相分析,试样正常部位管体金相组织为PF+少量B粒(多边形铁素体+少量粒状贝氏体),如图3所示。

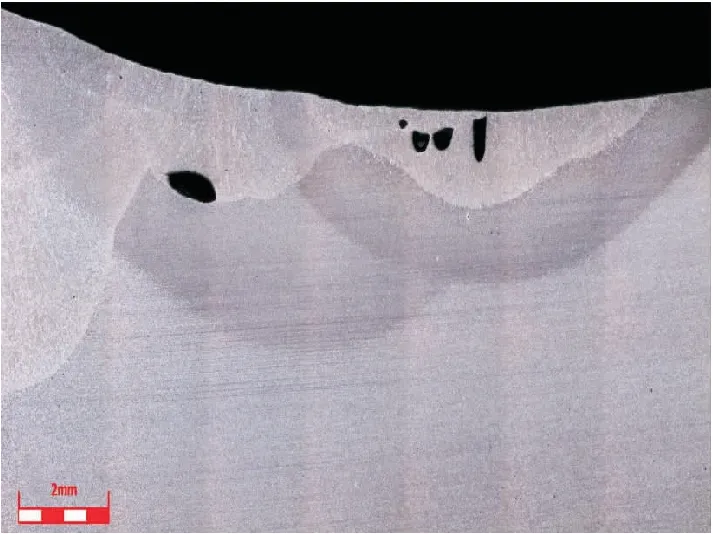

缺陷部位横截面低倍组织如图4所示,高倍组织如图5所示。高倍显微镜下观察发现缺陷部位均存在多处孔洞形貌,均位于管道环焊缝焊趾处,该缺陷部位的金相组织为IAF+B粒+PF(针状铁素体+粒状贝氏体+多边形铁素体),晶粒较周边母材粗大。在高倍下观察金相组织,可见清晰的枝晶形貌、发达的柱状晶及明显的粗晶区组织,与周边正常管体组织差异明显。

图3 正常部位轧制态管体组织

图4 缺陷部位的组织(低倍)

图5 缺陷部位的组织(微观)

2.4 扫描电镜及能谱分析

用VEGAⅡ扫描电镜观察图5中缺陷部位的孔洞形貌,并进一步进行能谱分析。经过试验扫描电镜试验分析,缺陷微观形貌如图6所示,孔洞缺陷中的主要成分为Fe、O、Mn等元素,化学成分扫描部位及化学成分能谱曲线如图7所示。

图6 试样缺陷中的孔洞微观形貌

3 缺陷形成原因综合分析

该缺陷位于环焊缝附近管体部位、对接钢管端部300 mm以内。对缺陷部位解剖分析可知,圆孔缺陷不是腐蚀性缺陷。这与钢管出厂时对管端检验一致,该钢管未发现管端缺陷。

通过金相组织分析可知,未发现缺陷的环焊缝临近区域的轧制态管体组织正常,主要是PF+少量B粒。缺陷部位的金相组织主要为IAF+B粒+PF,其组织晶粒为异常粗大的晶粒,其金相组织存在发达的柱状晶,与焊缝热影响区的组织相近。

图7 试样缺陷中孔洞能谱分析结果

该管道进行环焊缝对焊时采用了埋弧焊焊接工艺,埋弧焊焊接熔池结晶的特点[4]是:1)焊接熔池的尺寸大小主要受焊接工艺参数和母材热物理性质的影响。典型的熔池呈半椭球状。但焊接电流增大时,熔池的体积也增大。2)熔池前部、中部、底部的温度差异较大,熔池前部和中部处于过热的液态金属状态,在焊接过程中母材经历了金属的高温熔化过程。熔池底部与母材金属的熔点相接近。熔池的温度及过热度均主要受焊接线能量的影响。3)熔池呈不断运动状态。熔池金属受电弧的机械力、气流及温度梯度分布不同而形成的金属密度差和表面张力的影响,从而处于不断的搅拌和对流运动状态。若电弧的机械力较大,熔池的底部可形成局部的涡流现象。4)作为焊缝边界的熔池周围的母材晶粒处于各向异性状态,焊缝柱状晶沿最有利于成核生长的背向最大散热方向成长。对于过热敏感的母材,在焊接热循环时易产生粗大的焊缝柱状晶。

由以上埋弧焊焊接熔池的4个特点,结合现场焊接作业,可知:1)焊接电流较大时,熔池的体积也较大。2)熔池的温度及过热度随焊接线能量的增大而增大。3)焊接电弧产生的较大的机械力时,熔池的底部可形成局部的涡流现象。4)对于过热敏感的母材,在焊接热循环时易产生粗大的焊缝柱状晶,即焊接过程中电流、温度、电弧机械力、材料对焊接熔池均会产生影响。由此推断:缺陷位置1位于焊接熔合区附近,焊接熔合区附近的母材,在高温焊接过程中,当焊接熔池能量较大时,母材金属的晶粒以焊缝柱状晶的形态向熔池中心成长,形成所谓交互结晶[5-6],造成钢管母材区域表面金属受热熔化重新结晶。缺陷位置2,位于对接环焊缝附近母材区域,在高温焊接过程中,焊接时产生的高温电弧将该区域母材烧伤,该缺陷部位金属经历了高温熔化重结晶,在此过程中产生了内部气孔。

由扫描电镜能谱分析可知,孔洞缺陷中的主要成分为Fe、O、Mn等元素,为钢管基体及焊接过程中产生的焊渣成分,结合金相组织分析结果,缺陷部位的晶粒异常粗大,存在发达的柱状晶,因而该孔洞缺陷为焊接过程中产生的气孔。钢管母材缺陷部位的金属在高温重结晶过程中,随着金属的熔化,空气中如氮气、氧气、水蒸气等溶解度有限的气体,进入熔池,因熔池较小,气体过饱和后便形成气泡,熔池冷却速度快,气体来不及及时排出而残留在熔池内,形成了内部气孔[7-9]。因此,X射线底片检测的疑似圆孔缺陷是焊接过程中产生的气孔。气孔实质是金属凝固期间未能及时浮出而残留于金属中的气泡。焊接熔池吸收的气体达到过饱和后便形成气泡,又不能及时排除而残留于金属中,即形成气孔[10]。

综上所述,缺陷部位1金属位于埋弧焊熔池附近母材以焊缝柱状晶的形态向熔池中心成长,缺陷部位2位于对接环焊缝附近母材区域,在高温焊接过程中,焊接产生的高温电弧将该区域母材烧伤,从而产生粗大的晶粒。缺陷部位金属经历了高温熔化重结晶,在此过程中产生了内部气孔。

4 结论及建议

1)钢管环焊缝附近密集型圆孔是焊接过程中附近母材经高温熔化重新结晶过程中产生的气孔缺陷。

2)建议严格控制现场作业,控制好工艺参数(焊接电流、焊接电压、焊接速度等),防止焊接熔池体积增大、熔池过热度增加而对焊缝附近管体的性能造成不良影响。

3)建议选择强度稍低的焊接材料,做好焊前准备工作,对焊口采取预热措施,严格管控预热温度、道间温度、焊接速度、焊接电流等,从而控制温差。