大数据分析在安全生产中的应用

2021-04-28李海荣中国石油中东公司

李海荣(中国石油中东公司)

对处于开发中后期的油田,地面设施事故成为导致油田非计划停产的主要原因,围绕事故发生原因进行分析并提出解决方案,是各相关部门的日常工作重心。随着油田数字化进程的推进,大量的相关数据如流量,压力等都录入系统,这些数据提供了事故分析的第一手资料。可以得到事故发生的时间,报警参数以及产量损失等数据。但是面对海量的数据来源,必须通过大数据抽取及预处理和分析,发现数据隐藏的价值,才能实现数据的可视化和可用化,用数据分析后的成果来指导各部门的工作以及预算的调配[1],保证安全生产。

1 现状

伊拉克某油田已经开发40年,总产量规模为6 000×104t/a。生产井主要采用自喷和电潜泵两种采油方式,单井平均日产油500 t,综合含水25%。油田分为南北两个区块,共有14座集中处理站,包括41个原油处理列,主要功能是进行油气水分离、脱水、脱盐处理,达标原油外输等。不含水原油处理主要采用4级油气分离。含水原油处理采用3级油气分离,2级脱水脱盐工艺。

站外油气集输系统采用单井直接进集中处理站生产管汇,或者先进入站外集油管汇,再通过集油干线进入站内生产管汇的方式。油田站外老管线为埋地敷设或地表敷设两种方式,新建单井输油管线采用地上管墩低架敷设。

针对这种情况,生产维护部组织对设备进行腐蚀检测并提出了维修计划,但是对于总长度约1 500 km的站外系统管线以及站内管线,由于数量多,工作量大,部分管线为埋地敷设,全面检测的难度很大。

2 油田事故/生产损失数据统计系统

为了监测生产情况以及进行风险预测,提高对风险的分析和应对能力,油田建立了数据收集系统。随着现场生产数据收集系统的完善,大量的温度,压力,流量,液位,电流和电压数据得以记录和存储,这些数据从各个地点录入油田事故统计表并且为事故分析提供依据。事故损失统计构架见表1、并对事故根本原因进行分类见表2,设施事故分类见表3。

油田事故分级除了按油区分为南北两大部分外,第2级停产损失主要分为计划停产和非计划停产两种[2]。计划损失可以通过停产计划和现有生产情况来确定,并在年初生产计划中给予估算,但非计划损失带来的产量减少很难进行估算,大的事故往往造成安全环保和其它方面的连带风险。根据事故统计,油田2019年共记录了58 664次事故事件,损失量为1 156×104t,非计划停产损失占86.9%。

表1 事故损失统计构架

表2 事故根本原因分类

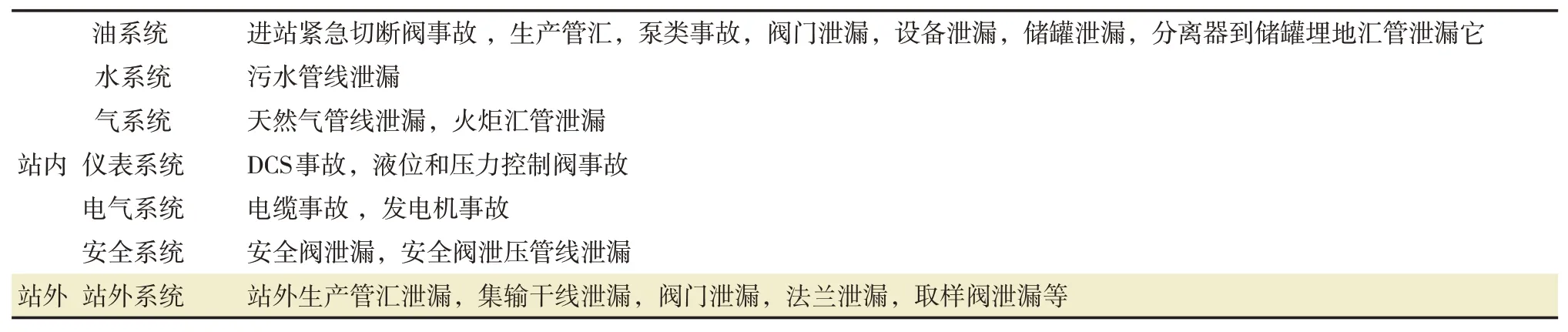

表3 设施事故分类

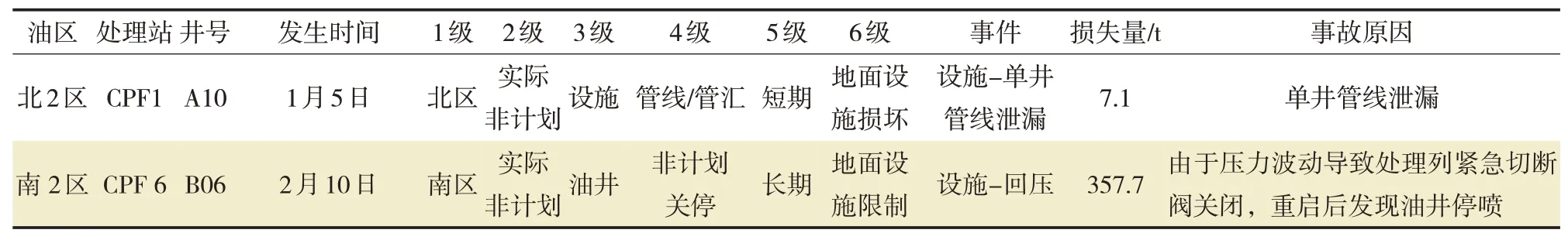

建立事故统计构架的目的是便于实现数据分类,分部门,分层次进行结构化统计和大数据的聚类分析[3],从而便于进行筛选得到不同层级的分析结果。根据统计构架,进行了2020年事故统计见表4,其中6项分级主要是为了便于进行分类和检索。

从油田事故统计的事件原因来看,电潜泵、油井、限产和油藏事故原因相对固定而且简单,地面设施的事故原因复杂,涵盖面广,需要的维护工作量大,而且容易产生连带安全事故,是非计划损失的主要原因,因此进行油田地面设施的非计划损失分析具有重要的意义。

3 油田地面设施非计划损失大数据分析

非计划损失大数据分析包括原始数据采集,数据抽取,经过专业人员处理的数据以及最终形成的分析成果[4]。首先进行数据抽取,进行数据预处理,从统计数据中剔除偶然性数据从而确定高事故损失原因和集中处理站,然后锁定高事故站进行连续4年事故趋势分析,对各站主要事故原因进行分析并提出解决方案。

3.1 大数据抽取及预处理

根据油田事故损失统计构架,非计划损失数据抽取顺序为:油区(第1级)、实际非计划(第2级)、设施(第3级)、非计划关停(第4级)、短期(第5级)、地面管线或设施损坏(第6级)。

棉花(Gossypium hirsutum L.)是新疆农业的重要经济作物和特色资源。转Bt棉产生的Cry1Ac杀虫蛋白可降低棉铃虫等害虫的为害程度,减轻农药对环境的污染。因其优势,转Bt基因棉种植面积日趋扩大[1]。但Cry1Ac杀虫蛋白可经转Cry1Ac基因作物根系分泌物或作物残留等形式进入土壤生态系统,残留于土壤而影响土壤微生物类群和多样性[2]。Cry1Ac蛋白与土壤颗粒紧密结合不易降解[3]。转Bt基因棉粉碎叶还土能促使土壤中细菌和真菌数量显著增加[4]。Cry1Ac杀虫蛋白对土壤生态环境的潜在安全风险也受到关注。

由于原始统计事件和事故原因描述不完全准确,因此,在基础数据处理阶段,对于抽取的数据需要逐项将事件原因再次确认并进行整理归类,目的是为了保留有效数据,将事故原因具体化,便于进一步的分析,最终确认事故原因和事故主导站。

表4 2020年事故统计

首先,根据事件的性质,从根本原因第3类设施事故的12种事故原因中,剔除常规维修项如阀门泄漏,设施优化,装置其它原因,其它(疫情影响),以及盗窃等,保留7个事故根本原因进行统计分析,包括设施泄漏,管线泄漏,紧急切断阀,回压影响,设施完整性,设施优化,工艺波动。剔除发生数量较少的偶发事故,如发电机事故等,然后将事故原因进行归类合并。例如,由于液位波动导致紧急切断阀关闭,单井停产,根本原因均为工艺波动。另外,需要甄别事故主导站。由于A站的设备泄漏,将其原油产量通过连通线倒入B站一部分,由此导致B站的工艺波动进而紧急切断阀关闭,事件原因均应该归为A站设施泄漏。

从2016—2019年,将连续4年的大数据预处理后最终保留的有效数据量为,2016年非计划损失统计事故总量为374条,损失量27×104t;2017年810条,损失43×104t;2018年1 171条,33×104t;2019年2 156条,104×104t。

按照原油损失累加量,将2016—2019年共4年的事故原因按比例统计见图1,筛选出发生概率高,损失量大的4种事故为:单井管线泄漏,原油出分离器进罐管线泄漏,进站紧急切断阀事故,天然气火炬管线泄漏。按事故损失比例排序见图2,其中损失量最大的4座集中处理站为,北4站,南2站,南4站,北5站。对这4座处理站统计主要事故原因,连续4年事故总趋势见图3。

图1 事故原因比例

从图3中可以看出,2019年仅这4项事故总量暴增到94×104t,主要原因是单井管线和分离器埋地出油管线泄漏量都比前3年有大幅度增加。这4类事故损失量总和在2019年比2018年增加了1倍多。

图2 事故损失比例

图3 连续4年事故总趋势

3.2 分析技术

针对大数据预处理中筛选出的4个主要事故原因,对4座主要事故站做进一步分析。南4站年事故总量最高,总损失量达到35×104t,2个主要事故原因为单井管线泄漏和原油管线泄漏。北5站单井管线泄漏量最大,为20×104t;北4站单井管线泄漏,火炬气管线泄漏和紧急切断阀事故损失量都很高。北1站和南4站分离器埋地出油管线泄露严重,损失量均为14×104t。

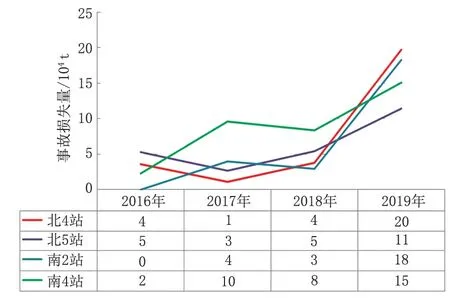

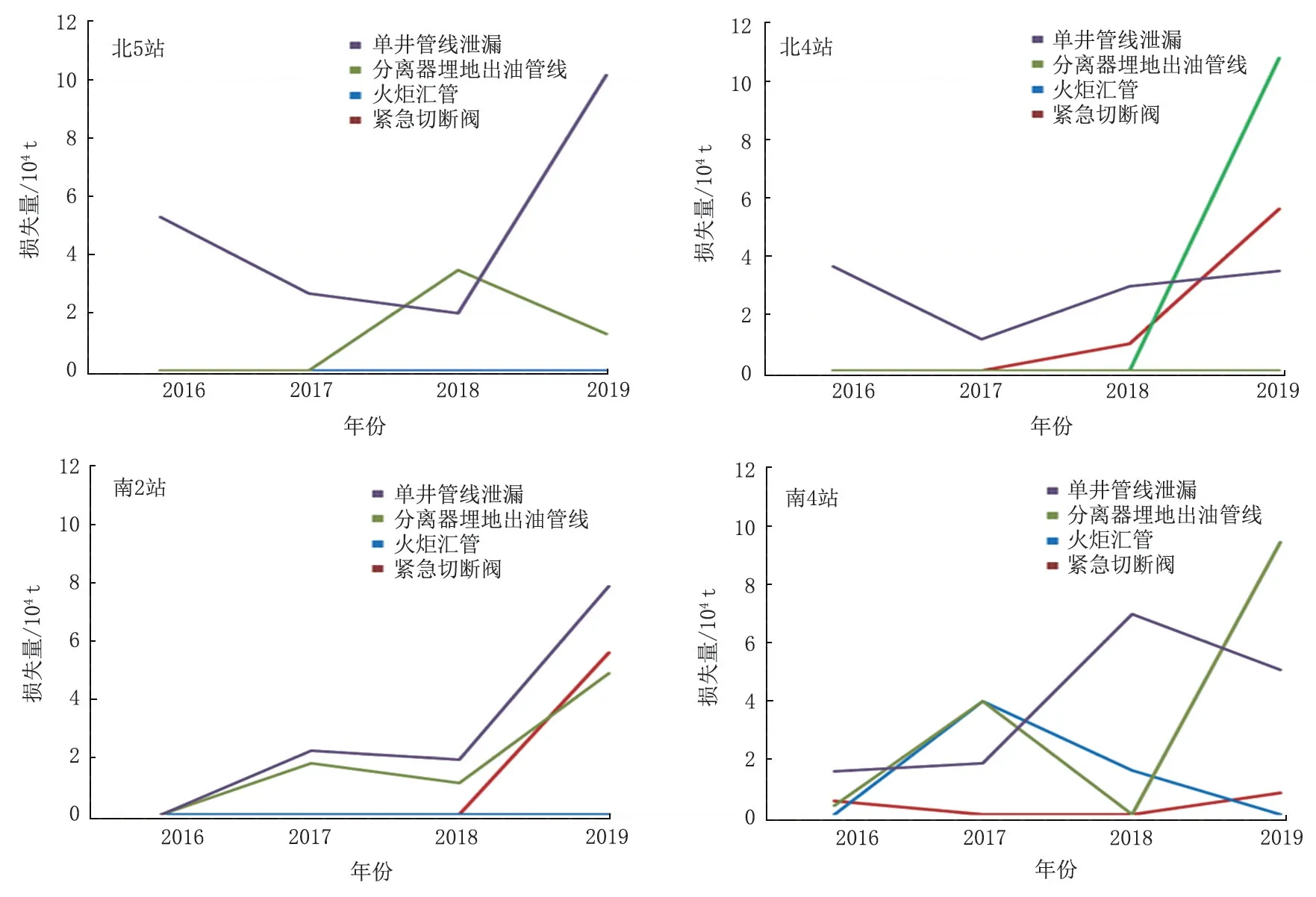

对4座事故量最高的站连续4年的事故损失趋势进行研究,以得到事故持续发展的严重程度,以及生产维护部门是否及时解决了问题,生成各站4年事故损失趋势图见图4。

从图4中可以看出,2016年北区2座站事故量超过南区,2017年南区2座站事故量增长而北区下降。2018年北区2座站事故损失量也开始增长,到了2019年这4座站各站事故损失量均暴增。从2016—2019年共4年的时间,事故增长幅度最高的是南2站(增长18×104t),其次是南4站(6.7倍)和北4站(5.5倍)。

图4 各站4年事故损失趋势

将与腐蚀相关的站外管线和分离器埋地出油管线泄漏损失量合并为腐蚀问题。紧急切断阀和火炬汇管事故与压力液位波动,气液分离不完全有直接关系,因此合并为操作稳定性相关问题。分别统计4座集中处理站腐蚀问题和操作稳定性问题的损失量,各站4年总事故损失分类累加见图5。

从图5中得出,各站与内外腐蚀有关的事故为主要事故,4年间这4座站与腐蚀相关的损失总量达到100×104t,尤其是南4站和北5站事故增长主要为腐蚀类[5]。因此,站内和站外管线的腐蚀问题为需要解决的主要风险问题。操作不稳定问题北4站最严重,其次为南4站和南2站。

图5 各站4年总事故损失分类累加

3.3 各站事故原因分析及建议

对最高事故损失量的4座脱气站分析连续4年的事故损失趋势见图6,找出持续增长的主要事故原因。

北5站从2016—2018年单井管线泄漏量持续降低,2019年突然暴涨。目前进站原油综合含水16%~21%,地下水位较高,外腐蚀速率为0.5 mm/a,而且已经发展到比较严重的程度。分离器埋地管线事故2018年局部更换泄漏埋地管线后,2019年事故量明显降低。

北4站2019年突发天然气火炬管线泄漏事故,泄漏点为第4级天然气去火炬汇管,事故导致全站关停,共造成约11×104t的产量损失。紧急切断阀事故也大幅度增加。站外单井管线泄漏程度没有明显降低,比2018年略有增加。

图6 高事故量处理站事故损失趋势

南2站2019年除了火炬汇管没有发生事故,站外管线,分离器埋地出油管线,紧急切断阀均爆发事故。原油进站综合含水15%~26%,外腐蚀较为严重,为0.3 mm/a。其中第4级分离器去罐区油管线多次泄漏,均进行了临时维修,整体为内加外腐蚀综合作用的结果。

南4站2019年站外单井管线泄漏比2018年有所降低,但仍然有泄漏。该站进站原油综合含水45%且有外腐蚀风险(0.3 mm/a),因此为内和外腐蚀综合作用的结果。2017年发生火炬汇管泄漏事故后更换了60 m火炬管线,2018到2019年同类事故持续下降[6]。2019年分离器埋地出油管线泄漏,导致9 t的产量损失。由于2019年南4站4种高发事故均有发生,因此综合风险最高。

根据事故原因统计分析,建议如下:

1)紧急切断阀故障关断。紧急切断阀与各级分离器,电脱水器,电脱盐器的高压力以及仪表风低压力关联[7]。出现事故的原因为管网压力系统或者仪表控制柜出现问题。建议采取的措施为,除了按期进行紧急切断阀功能测试,生产操作人员应在冬季每周检查仪表风系统压力并排液,防止仪表风压力过低出现供风故障,造成低压力关断。夏季高温期间根据液位和压力波动情况适当减少进站液量,保证分离器压力和液位的稳定性。

2)天然气火炬管线泄漏。天然气管线泄漏是由于天然气及其凝液和水共存的多相流导致的内腐蚀(二氧化碳和硫化氢酸腐蚀)[8],由于火炬汇管的在整个集中处理站中的功能非常关键,需要安装就地可燃气体探头,持续监测泄漏情况并考虑建设简易备用火炬及火炬干线,防止汇管泄漏后全厂关断。对于泄漏超过2次以上的天然气汇管,应考虑提前建设备用复线。另外,现场操作人员应加强天然气管线排液及清管,防止管底积液腐蚀。

3)站外单井管线泄漏。站外单井管线泄漏为各站主要事故,尤其是北5站和南2站,由于处于外腐蚀高发区,管线泄漏损失量很大[9]。应尽快将埋地管线改造为地面低架敷设,或将地表敷设管线抬高并增加支撑。根据统计数据中管线泄漏的严重程度,单井管线改造重点为北5站,南2站和南4站。

4)分离器埋地出油管线泄漏。第4级分离器油管线出分离器后埋地敷设,穿路后连接到各个储罐。管线泄漏主要为土壤外腐蚀以及管底积水导致的内腐蚀,应尽快将埋地管线改为地上敷设,有必要统一规划,在站内建立多层跨路管架,为埋地管线及电缆改造创造条件。

4 结论

油田事故损失统计数据量大,类型多,数据重复及相互关联性强,因此,通过大数据分析流程[10],建立合理的数据统计构架,满足各个部门各个层次的数据统计分析需求,对于准确的分析结果非常关键。通过大数据分析,将所有的事故记录进行统计分类和数据挖掘,找到产量损失的主要短板,对各站主要事故原因提出针对性解决方案,确定维修和升级改造的的重点,作为项目和投资方向决策的依据,从而有效的减少产量损失以及降低风险。除了作为指导项目,生产,维护及计划的重要工具,非计划损失数据的分析过程深入挖掘了影响生产的主要事故原因,可以指导生产操作人员降低计划外生产事故率,保证生产产量,提高油田风险完整性管理水平,从而实现本质安全生产。