数控脉冲清洗技术在油田加热炉盘管清洗中的应用

2021-04-28何巍杨董刚刘成千中国石化西北油田分公司

何巍杨 董刚 刘成千(中国石化西北油田分公司)

西北油田某卸油站担负周围几个区块原油倒运,以及捞油、收油、接喷等油罐车卸油任务,油品为中质油,密度为0.914 g/cm3。该卸油站主要工艺流程为:倒运车辆从卸油口将原油卸入零位罐,通过外输泵经过加热炉外输至联合站。

因卸油站存在部分黏度较大的稠油卸入系统,加热炉在运行一段时间后盘管结垢严重,管径变窄,进出口压差升高,输油不畅,出口温度难以提升。经分析该垢样包含大量聚合物,黏性强,不及时清理,加热炉热效率将明显降低,耗气量明显上涨,对生产造成极大影响。另一方面,该片区原油高含硫化氢,具有强腐蚀性,如不定期对加热炉盘管进行清理,将会造成盘管锈蚀刺漏[1]。为保证该卸油站加热炉安全运行,避免盘管腐蚀泄露,节约检维修费用,采用数控脉冲清洗技术对其进行清洗。

1 加热炉盘管清洗技术现状

国内外学者对加热炉盘管清洗领域研究较早,主要分为化学清洗和物理清洗两种[2-5],由此衍生出的清洗技术较多,如孙红镱等人研究优化的空穴射流清洗器,余少阳等人研制的高压脉冲气体管道清洗装置,美国GOOWAY清洗公司研制的RAM管道清洗机等。

1.1 化学清洗

化学清洗主要分为碱洗和酸洗[6-7],主要通过化学清洗剂与管道内污垢发生化学反应,形成易溶物质,从而剥离内壁,达到清洗目的。但清洗时间较长,成本较高,效率较低,为避免化学清洗剂对管道造成腐蚀,需严格把控清洗时间。

1.2 物理清洗

物理清洗主要依靠高压水或高压气、清管器等外力作用,形成冲击力,实现对杂质的清理。具有操作简单、清理时间短、无环境污染、基本不用考虑对管道的腐蚀影响、清洗效率高等优点。

2 数控脉冲清洗技术基本原理

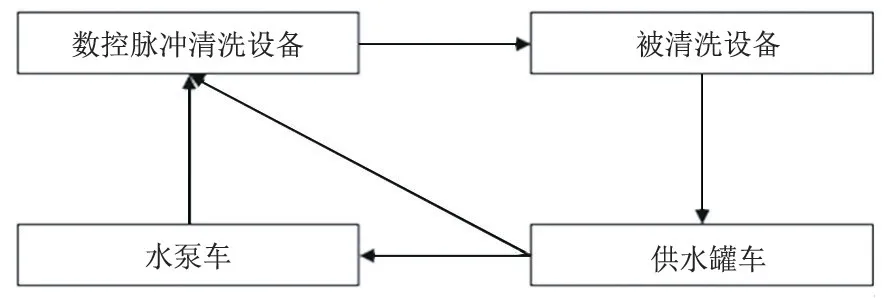

数控脉冲清洗技术主要依靠空气和水混合两相流为介质,通过专控设备使高压水和气体高速旋转进入加热炉盘管,通过数控高频脉冲控制仪对空气和水流量进行控制,使之形成高速旋转气-液射流,数控脉冲清洗流程见图1。

图1 数控脉冲清洗流程

清洗管线直径超过100 mm的,需要增加1辆400型泵车以达到水量流速。数控脉冲所形成的脉冲对管内的锈垢存积物进行冲击振动和切削,高速旋转的气-液射流将逐层剥落的锈垢和存积物快速冲刷出盘管之外从而实现清洗目的[8-10]。整个清洗过程中不需要化学药剂和管内清洗器,减少管堵和环境污染等风险,同时整个施工压力控制在4 MPa内,施工相对安全,数控脉冲盘管清洗装置见图2。

图2 数控脉冲盘管清洗装置

3 应用与效果评价

3.1 数控脉冲清洗加热炉盘管

数控脉冲清洗设备为车载移动式,当设备进场后,将加热炉盘管进、出口管线进行拆除,加热炉进口接入清洗设备的脉冲高压气、液混合汇管,加热炉出口汇管与水罐车连接见图3,实现清洗水循环利用。

图3 管线连接

管线连接完毕,工艺流程确认无误后,将脉冲频率设置为100 Hz,向清垢盘管做流程贯通试验,时刻观察泵压表,待出口出水后,再次确认流程,判断去往相关流程及阀门是否完全关闭,是否有漏失现象,一切正常后,继续保持100 Hz脉冲频率低压进行清洗,待清洗设备上的压力表数下降后再逐步提高频率,继续实施高压数控脉冲气-液除垢作业,根据清洗情况,不断调整脉冲频率,逐层将盘管内壁的附着物剥离、清除。整个作业过程压力控制在管线正常运行压力以内,施工时间大约8 h左右。如果清洗设备脉冲频率设置为100 Hz时,泵压迅速升高,立即停止作业,检查管线阀门开关状态、流向是否正确、管线是否有堵塞,待一切正常后重复以上作业工序,循环清洗,盘管清洗过程参数变化见表1。可以看出因开始清管前盘管内油垢较多,阻塞严重,对清洗设备的清洗高压脉冲水气介质有一定的阻力,脉冲压力在2.5 MPa左右,相对整个清洗过程较高。为保障清洗过程顺利进行,脉冲频率由100 Hz缓慢提高到300 Hz,避免冲击力太大,对清洗设备以及盘管造成损伤。

表1 盘管清洗过程参数变化

随着清洗时间的增加,高压脉冲水气介质对盘管内的油垢不断去除,开始缓慢提升频率,盘管中紊流随之加剧,部分油垢开始剥离盘管内壁,与气、水介质形成气、液、固三相流,因清洗介质为循环利用,清洗到中后期介质完全变成气、液、固混合三相流,流体质量增大,这将大大增加清洗介质对盘管壁残余附着油垢的冲击力及惯性切应力,有效提升清洗效果,缩短清洗时间。通过表1看出,清洗6 h后,脉冲压力维持在1.5 MPa,较为恒定,说明盘管内壁油垢基本被清除。

3.2 应用效果评估

加热炉清洗前后参数指标对比见表2,可见西北油田该卸油站加热炉通过采用数控脉冲清洗技术对盘管进行清洗后,各项指标均有所改善,清洗效果显著。单台加热炉盘管清洗后每小时可节约燃料气38 m3,每年可节约332 880 m3,目前燃料气单价为0.94元/m3,节约成本约31.3万元。该卸油站共有4台加热炉,年总消耗燃料气可节约133×104m3,年节约运行成本共计125万元。

表2 加热炉清洗前后参数指标对比

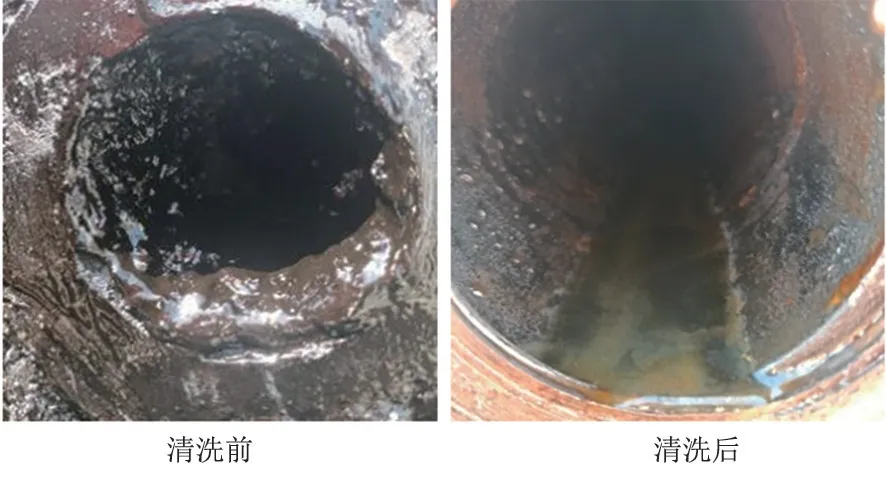

盘管清洗前后内壁形貌对比见图4,可见清洗后管壁附着的油垢、沉积物等杂质基本清理完毕,说明该技术可以高效将管壁油垢去除,达到理想清洗效果。

图4 盘管清洗前后内壁形貌对比

3.3 经济效益

西北油田某卸油站之前对加热炉清洗均采用化学方式,但清垢效果不理想,清洗后加热炉热效率改善不明显。通过对油垢组分分析,发现其中包含大量聚合物,黏度大,且不与酸碱发生化学反应,因此清洗效果差。本次根据实际情况决定采用数控脉冲物理清洗,清洗后燃料气消耗量明显降低,热效率提高,实现清洗后节能降耗的目的。

在清洗费用方面,化学清洗1次3.5万元,而本次数控脉冲清洗价格为3万元,投资成本节约0.5万元。在清洗时间方面,化学清洗要通过碱液浸泡、酸液清洗、清水冲洗流程耗时3天,而本次只用1天就完成盘管清洗,节约了时间成本。在油价低迷期,此工艺经济合理,操作简单,清洗效果好,可以为后期其它加热炉清洗提供技术支撑和指导。

3.4 环保效益

化学清洗技术需要添加酸、碱清洗剂,操作人员一旦操作不当将对其造成伤害;其次清洗时间不易过长,否则会造成盘管腐蚀,缩短加热炉使用寿命,而清洗时间太短则清洗不彻底。数控脉冲清洗技术为纯物理清洗技术,较化学清洗技术相比,无污染,不会造成盘管腐蚀,可以有效延长加热炉使用寿命。同时,对这种难去除、不与酸碱反应的污垢有一定的针对性,清洗较为彻底。

4 结语

西北油田某卸油站首次采用数控脉冲清洗技术对加热炉盘管进行清洗,与之前化学清洗技术相比,该方法省时、省力,在节约成本的基础上,实现了加热炉现场清洗。作业全过程操作简单,纯物理清洗无污染,加热炉清洗后,效果显著,热效率有明显提升,进出口压差几乎为零,为其它计转站加热炉清洗提供了宝贵经验,建议将此技术进行推广使用。