兰州石化计量数字化转型探索与实践

2021-04-28高飞青王宏建王新辉

刘 仁 高飞青 王宏建 刘 微 王新辉 郑 邠

(中国石油兰州石化公司计量部)

兰州石化历经60 年的发展,炼化装置齐全,计量业务繁杂,有原油、乙烯原料、天然气、蒸汽及水等各类物资的采购监督计量, 有大宗成品油、化工产品的贸易交接计量,还有厂际间、装置间物料能源的互供计量,运输方式有管输、公路和铁路,各有对应的不同的计量方式。 传统的管理方式已很难满足精细化管理的要求,计量信息化、数字化转型需求迫切。

1 计量数字化转型的背景和意义

1.1 背景

计量数据的采集以人工采集为主, 实时性、准确性差。 公司生产装置绝大多数采用控制系统,方便操作人员查看生产和操作状态,但是各级管理人员无法看到实时数据并依据数据进行管理。 人工抄量、人工录入数据方式较为普遍,计量数据的审核、运行记录、计量单的生成、计量结账及计量报表等依靠人工操作完成,员工劳动强度大、工作效率低,数据的及时性和准确性得不到保证。 2012 年以前计量数据自动采集率仅为13%, 计量自动化和信息化基础薄弱, 人工成本高。

采用纸质计量单据,单据流转、管理不便。 纸质计量单每天靠人车取送成本高、 储存不方便,产销衔接不能实现数据及时共享,纸质计量单流转慢,影响企业及时结算,按照管输、公路和铁路发送业务规模测算,每年会产生纸质计量单据约10 万张,造成了大量纸张浪费,也给计量单核查造成困难,迫切需要计量单电子化。

计量衡器自动化、信息化落后,维护管理困难。 汽车衡、轨道衡等计量衡器自动化、信息化落后,各个计量点衡器有不同的系统软件,数据采集方式不一致,单据、票据格式不一致,给维护升级管理带来困难。 轨道衡计量单据采用手工填写、人工传送方式,并且需要将每个罐车的计量数据输入制造企业生产过程执行管理系统(MES),每月还要对单一介质再统计一次总量,月末在企业资源计划(ERP)系统重复录入一遍,这种工作方式无法对衡器计量信息进行实时查询、监控,计量数据不能共享。 操作人员在自然减员的情况下不能满足过衡量持续增长的需求,迫切需要对汽车衡过衡计量实现无人值守的信息化管理模式。

计量设备种类多、分布广,未实现动态管理。公司计量设备管理还停留在静态管理层面,一般一年才完全更新一次信息。 由于计量管理人员少且多为兼职,导致计量设施信息与实际情况不一致,计量设备管理不到位。 计量设备在使用周期内的运行维修、 检定等信息不能及时更新和共享,给计量业务带来不便。

1.2 意义

炼化企业数字化转型是顺应时代潮流的必然要求, 更是企业打造新时代竞争力的必然选择,以人工智能、云计算、大数据为核心技术的共享经济、数字经济迅猛发展,在减少人为误差、改善产品品质、降低成本、提高效率及增加营收等方面发挥着重要作用。 中国石油天然气集团有限公司已明确提出要求:要更加注重数字化转型和智能化发展;要转变发展理念,充分认识数字化转型的重要性和紧迫性,推进数字化转型、智能化发展。

兰州石化从以下几个方面进行了计量信息化和数字化转型的探索与实践工作,并取得了一定的成效。

2 兰州石化计量信息化和数字化转型探索与实践

2.1 应用新技术实现计量数据自动采集

2.1.1 OPC 技术在数据自动采集工作中的应用

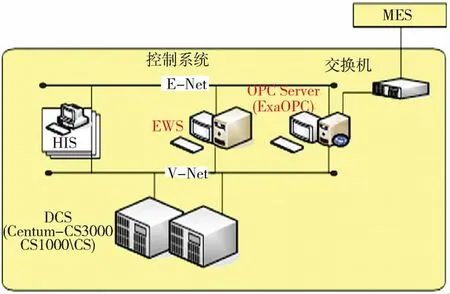

针对艾默生、霍尼韦尔、横河及西门子等公司的DCS、PLC 系统以及无纸记录仪等设备的通信方式、通信协议、数据格式不一致的情况,通过增加应用站,并安装OPC 接口软件,将不同的数据格式转换成标准数据格式输出,通过增加上位MES 设备和生产网,上传标准格式的数据实现数据的自动采集。

图1 为DCS-OPC 接口数据采集示意图。 在每套装置上增加OPC 服务器、 生产网、 交换机、MES 设备, 通过OPC 服务器采集并传输过程数据, 独立的OPC 服务器的网关型结构确保了MES 与DCS 的网络隔离, 保证了生产系统的稳定运行。

图1 DCS-OPC 接口数据采集示意图

2.1.2 应用无线技术实现数据自动采集

部分计量点现场计量仪表安装分散,离控制室远,附近无公司生产网络,信号引入各计量点操作室导致铺设信号电缆距离远、成本高且施工难度较大,无法实现计量数据自动采集。

采用基于WIA-PA (Wireless Networks for Industrial Automation) 的工业无线技术, 通过符合WIA-PA 技术标准的智能无线网关、无线适配器、中继设备、OPC Server 及BUFFER 机等设备或接口系统,部署无线网络,通过无线技术对部分无法接入计量点控制室的计量数据实现自动采集。

2.1.3 推广应用符合MODBUS 协议的RS-485通信技术

计量仪表大多具有RS-485 通信接口, 长期以来维护人员习惯采用4~20mA 信号传输模拟量,再通过DCS 或PLC 系统进行累积量的计算,在系统上进行累积量的计算误差大, 特别是用PLC 进行累积量计算误差高达20%以上,在计量中无法使用,即使实现了数据自动采集,仍然需要去现场抄一次表用于计量结算。 针对此情况,对具备RS-485 通信的计量仪表, 在DCS 或PLC上增加RS-485 转换卡件实现多参数传输, 数据传输准确,较好地解决了累积量误差大的问题。

采用以上多种技术开展计量数据自动采集工作, 对DCS、PLC 等系统进行接口和MES 生产网改造,实现从生产测量控制系统到管理系统的数据自动采集,提高自动化水平,降低劳动强度,提高工作效率,提高数据准确性和及时性,实现数据网上共享。 110 余套炼化生产装置、罐区、磅房实现计量数据自动采集接口改造,实现计量数据自动采集的同时也打通了生产数据自动采集的通道。 公司计量数据自动采集率从改造前的13%提高到目前的83%。

2.2 计量信息管理平台的开发与应用

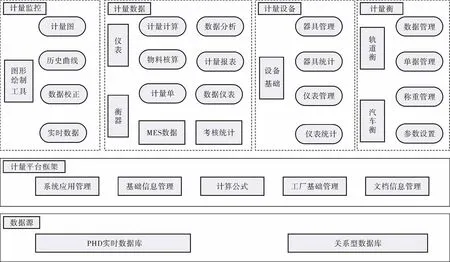

计量信息管理平台包括4 个功能模块:计量监控、计量数据、计量设备和计量衡,其架构如图2 所示。

2.2.1 计量监控管理

开发了计量图、历史曲线、数据校正和实时数据功能,对关键仪表数据进行实时监测、报警,及时发现仪表异常,查看仪表运行信息。 对物料产品的瞬时值、累积值、温度、压力及密度等参数进行实时显示。

2.2.2 计量数据管理

开发了计量计算管理、物料核算管理、计量单管理、计量报表管理、仪表清零、汽车衡接口数据、 轨道衡接口数据及MES 接口数据等功能,满足计量数据集中管理、报表自动生成、网上查询及信息共享等需求。

图2 计量信息管理平台架构

2.2.3 计量设备管理

开发计量器具(仪表)台账管理、周期检定计划管理、器具(仪表)状态流转管理及计量人员管理等功能,满足计量器具(仪表)全生命周期管理和检定人员动态信息化管理需求。

2.2.4 计量衡管理

开发汽车衡软件, 替代汽车衡厂商软件,包括数据管理、称重管理、单据管理、词组预置、参数设置及其他业务(包括基础用户权限)等模块,满足称重、基础配置、红外线、栏杆机、计量单及查询统计等需求,同时实现网络查询。

2.2.5 计量信息管理平台应用效果

计量信息管理平台应用效果如下:

a. 计量监控模块实现了计量数据的实时监控,涉及50 余种物料、产品和能源介质,94 幅计量网络图,41 组各类历史曲线,1 200 余个实时监控计量点,107 个报警点。实现公司、分厂、车间三级生产调度和各级管理人员、计量员共同使用监控模块,实时查看每条管线的计量数据。

b. 计量数据模块实现了计量数据的集中管理,涉及各二级单位及其下属所有生产装置的1 192 条数据录入点、19 309 条路由、自动生成的26 类统计报表,线上进行数据的采集、录入和审核。 实现线上自动提取数据、生成计量单、生成操作运行记录、生成日报、月报及线上进行月底结账等工作,提高了工作效率和数据的准确性。

c. 计量设备管理模块实现了所有计量器具、计量仪表线上全流程操作、 全生命周期统一管理。 涵盖公司19 000 余台计量器具、2 600 余台计量仪表、16 类计量设备统计报表、9 种计量设备相关业务流程。 线上实现9 种业务流程管理和自动考核,计量检定从计划、收发、检定、证书生成、统计、考核全过程实现线上管理。

d. 集中了7 个汽车衡磅房10 套称重数据管理,开发衡器数据采集、红外对射设备控制、红绿灯控制及视频监控等软件, 统一了衡器计量软件。 公司任何一台电脑都能远程查看到所有过磅数据和称重相关信息,能在办公桌上远程视频进行防作弊管理。

2.3 计量远程电子化交接系统的开发和应用

2.3.1 系统开发

2.3.1.1 系统架构

兰州石化计量远程电子化交接系统主要由基础数据采集、电子签章管理系统和客户端3 部分组成,系统网络架构如图3 所示。 系统将管输、公路和铁路3 种进出厂方式产生的计量交接数据通过数据接口上传到计量信息管理平台,计量信息管理平台根据各计量点的工作实际生成满足要求的电子计量单, 交接双方采用在线审核、签署、流转的方式完成计量交接过程,并将签署后的电子计量单上传到各客户端用户单位,有效提高计量交接数据的共享及时性和工作效率。

图3 计量远程电子化交接系统网络架构

2.3.1.2 功能开发

计量远程电子化交接系统采用电子签章技术,通过计量交接管理、用户管理、证书管理、印章管理、签署管理、文档管理及系统管理等实现公司管输、公路、铁路进出厂原料、产品、半成品互供的远程电子化交接, 包括计量数据在线提取,计量单在线生成,计量单在线签署,计量单作废,计量单网上流转,计量单在线打印、下载、归档,计量数据的分类统计汇总,用户功能角色权限分配及系统网络安全管理等功能。 计量远程电子化交接系统通过有效的CA 证书、 加密密钥和Ukey 认证来保证电子签章有效且安全。

2.3.2 应用效果

目前公司管输、公路、铁路涉及的20 个计量点已全部实现计量单的电子签名、电子签章和网上流转, 涉及20 余家单位300 余位用户在线查询、统计、打印、下载及储存等功能,实现了计量数据集合和在线统计,大幅提高了销售、采购、生产及计量等单位数据汇总、统计、核对、盘点的效率, 彻底改善了公司取送纸质计量单的落后现象,提高了顾客满意度,提升了企业形象。

2.4 汽车衡无人值守系统的实现

2.4.1 系统架构

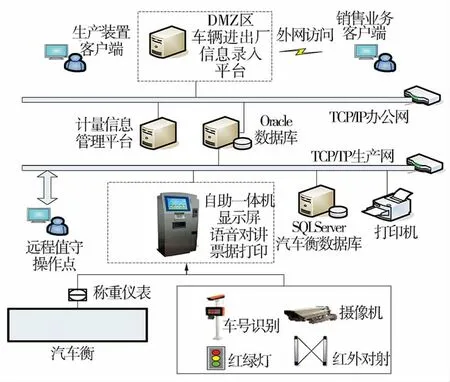

汽车衡无人值守系统采用集中管理、分布监控的设计模式,所有的业务数据(数据、语音、图像及控制信号等)通过自助一体机(终端)和软件系统进行就地处理,通过计量专用光纤网络与计量信息管理平台进行交互。 汽车衡无人值守系统架构如图4 所示。

2.4.2 功能描述

汽车衡无人值守系统的功能如下:

a. 以自助一体机为中心, 搭建了底层平台,主要进行车号识别、红绿灯、红外对射防作弊系统和图像监控设备等现场设备的控制。 底层设备的各种信息、数据,通过车辆上衡管理软件、车辆称重管理软件协调, 传送至计量信息管理平台。同样, 远程操作命令通过生产网传送至底层设备,从而实现现场计量设备与计量信息管理平台之间的数据传送。

图4 汽车衡无人值守系统架构

b. 计量信息数据库和计量信息管理平台主要完成车辆备案信息保存、签章文档管理,处理计量信息管理平台与各计量点自动采集系统的数据接口、电子签章系统与计量信息管理平台的接口及电子签章系统在电子远程交接的应用集成等问题。

c. 客户端管理。 主要进行车辆进出厂信息的录入和生成计量单据的查询。 为了解决安装防火墙后外部网络的用户不能访问内部网络服务器的问题,设立一个DMZ 区。 在这个小网络区域内可以放置一些必须公开的服务器设施, 以便外部网络访问。

过衡司机提前通过手机登录车辆信息录入平台录入货运信息,并生成二维码数据,信息下装到自助一体机系统, 车辆上磅通过车号识别、红外对射等防作弊系统,识别出的车号和录入车号一致时允许自动称重, 司机自助打印计量单据,如遇到异常情况,可通过对讲系统远程操控过衡。

该系统的上线运行为优化汽车衡计量操作岗位、提高工作效率、降低人力和管理成本奠定了基础,也为公司汽车衡管理开启了信息化新模式。

3 数字化转型效果和作用

通过几年来的探索与实践,计量数字化转型作用显现, 原先人工抄录数据变为自动采集数据,各级管理人员在办公电脑上可以查看各计量点的实时数据,减少了电话量;计量数据操作记录、计量单、计量日报表、月报表和年报表自动生成,可通过网上查看;电子计量单网上流转,方便相关人员查看、下载、储存、打印,改变了传统取送计量单的方式;汽车衡无人值守系统的成功开发和应用为下一步推广应用奠定基础;同时实现了计量信息管理平台和MES、管输系统、铁路装车系统、公路装车系统、绩效考核系统等的集成,减少了信息孤岛,实现了信息共享。

4 结束语

兰州石化计量信息化和数字化转型工作还有一些工作要做,下一步将集成计量和ERP 销售系统,实现计量和销售数据的信息共享和产销协同,建设计量数据中心,实现计量监督、计量数据集中管理、视频监控和衡器集中远程操控,优化人力资源,提高效率和效能,为大型炼化企业计量数字化转型提供先进案例。