一种新型表面轮廓仪的设计

2021-04-28赵路路王庭有周松斌

赵路路 王庭有 周松斌

(1.昆明理工大学机电工程学院;2.广东省智能制造研究所)

在现有的技术中, 表面轮廓测量有多种形式,常用的测量方法主要分为两类:接触式测量和非接触式测量。 接触式测量主要是通过触针与被测表面的滑移进行测量,传感器通过锐利的触针“感受”被测表面的几何形状变化,并转换成电信号[1]。 其优点是结构简单,易于实现;缺点是容易划伤工件表面、 测量精度低及测量速度慢等。非接触式测量主要依靠图像处理、光学及电磁学等先进技术,实现方式多种多样,其优点是测量精度高、检测范围广等;缺点是造价昂贵、测量速度慢、对透明材质的工件不易测量等。 为此,笔者设计了一种新型表面轮廓仪,用于对流水线上检测品的表面轮廓进行快速检测,以克服接触式和非接触式测量所存在的缺点。

1 表面轮廓仪整体结构

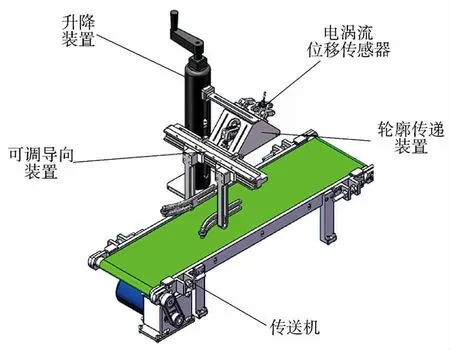

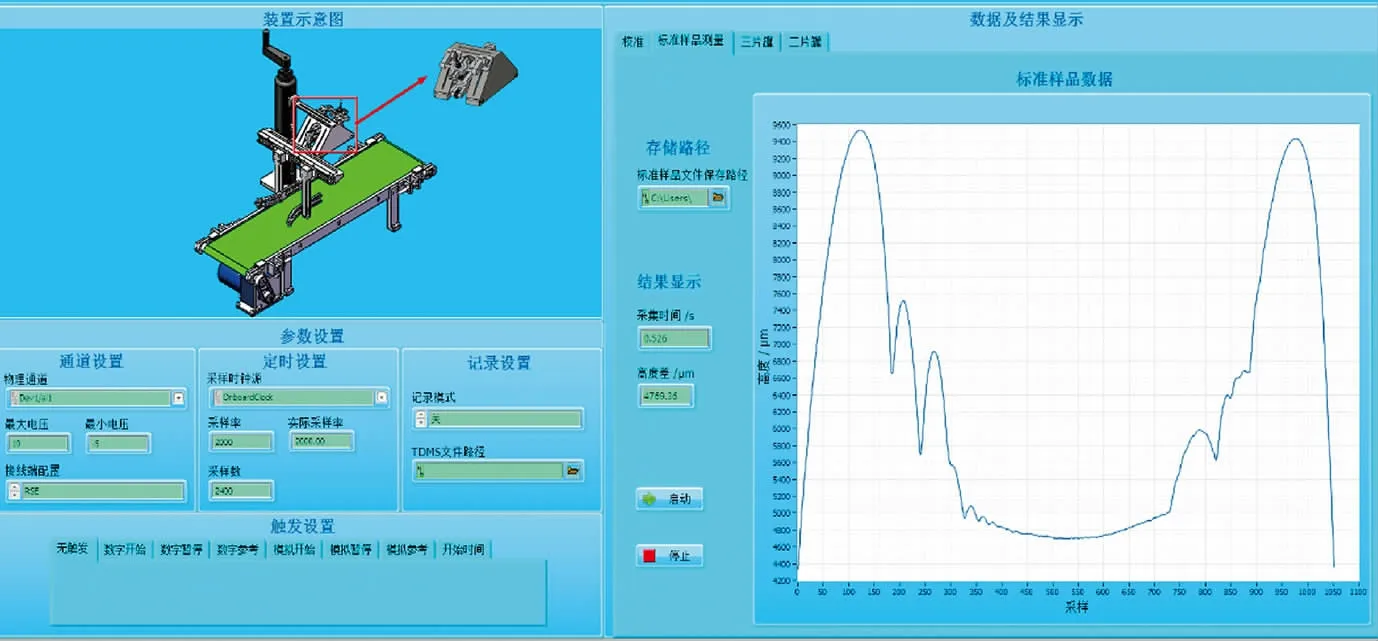

笔者设计的新型表面轮廓仪整体结构如图1所示,主要由可调导向装置、升降装置、电涡流位移传感器、轮廓传递装置及传送机等组成。 其工作过程为:将试件放在传送机的传送带上,使用可调导向装置和升降装置调节测量范围[2]。 调节后检测品由传送机传输,传送过程中当触碰到轮廓传递装置(图2)中的滚轮时,由于位移检测杆受弹簧复位机构的作用,将会使滚轮紧贴检测品表面滚动,此时位移检测杆发生转动;当位移检测杆发生转动时,与电涡流位移传感器的相对位移量发生变化,引起电涡流位移传感器电压值的变化。 电涡流位移传感器输出的电压值被数据集卡实时采集并将数据传输到带有LabVIEW软件的上位机上。 通过上位机计算处理后,人机界面实时显示检测品的表面轮廓值。

图1 表面轮廓仪整体结构

图2 轮廓传递装置

2 电涡流位移传感器

2.1 工作原理

电涡流位移传感器等效电路如图3所示,通过对电涡流位移传感器测量模型进行简化,可以建立相对位移与传感器中线圈的等效阻抗之间的关系[3]。

图3 电涡流位移传感器等效电路

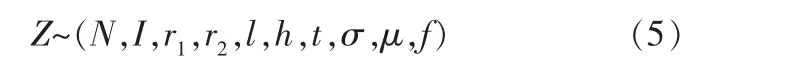

由式(4)可知,传感器与被测体的相对位移变化会导致传感器探头线圈的阻抗变化,即表现为探头线圈的电流或者电压的变化。 对于柱形线圈,设通入探头线圈的电流和激励频率分别为I和f,被测导体的电导率、厚度和磁导率分别为σ、t和μ,探头的内外半径、匝数和高度分别为r1、r2、N和h,探头线圈与被测体的间距为l[4],则线圈阻抗可表示为:

在实际应用中,由于季节性温度变化或者工作环境中存在热源等原因,会导致传感器探头和被测金属的电磁特性(电导率σ和磁导率μ)等发生改变[4]。由式(5)可知,这种改变会引起阻抗Z的改变, 从而导致传感器探头的输出信号发生改变。 笔者通过引入最小二乘法对在不同温度下产生的温漂进行补偿,从而降低温漂对电涡流位移传感器测量精度的影响, 提高传感器的测量精度。

2.2 温度补偿

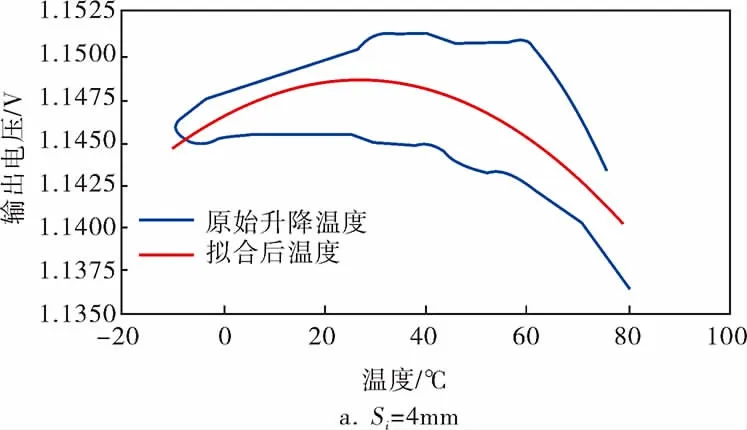

将电涡流位移传感器放入恒温箱中,将传感器与被测体的垂直距离设定为Si(i=1,2,…,u);在电涡流位移传感器工作温度范围内,按照温度间隔ΔT对恒温箱逐渐调温;记录温度值Tij(j=1,2,…,v)和传感器线圈两端的电压值Vij;采用最小二乘法对温度值Tij和Vij电压值进行曲线拟合,可以得出在设定距离Si处的温度特性曲线方程fi;在量程范围内取若干不同距离Si, 可以获得对应不同距离Si的温度特性曲线方程Vij=fi(Tij)。 图4为不同距离下的温度特性曲线。

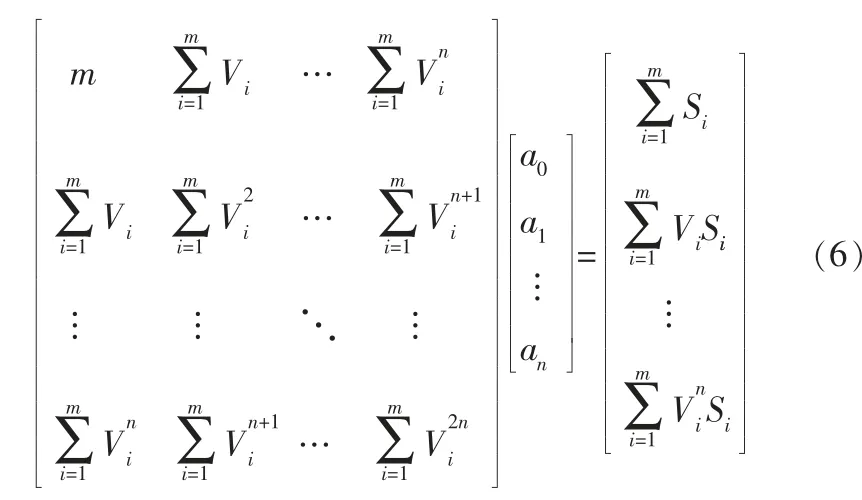

通过试验,可以得出在不同温度下指定位移的电压值。 这些电压值和位移可以构成一组坐标{(V1,S1);(V2,S2);…;(V5,S5);…},根据这些坐标进行最小二乘法多项式拟合。

图4 不同距离下的温度特性曲线

最终求解矩阵可以表示为:

其中,m为坐标个数。 通过矩阵运算,可以求解出多项式系数a0,a1,a2,…,an的值,进而得出拟合多项式S=a0+a1V+…+anVn。 将采集到的线圈电压值代入拟合多项式,即可得到与温度无关的位移[5]。

3 程序设计

传统的数据采集监测系统一般由检测仪表、示波器及频率分析仪等组成。 然而该系统存在体积大、成本高、智能化程度低、采集数据不稳定的缺点,而且也难以满足快速化和标准化的数据采集要求。 LabVIEW是图形化编程软件,是目前测控领域的主流技术之一,具有基于数据流的编译型图形编程环境,可以利用简单的图形编程方式替代复杂而繁琐的语言编程,同时可方便地完成信号的调理、采集及测量等,因此被广泛应用于工业、军事及通信等行业[6]。

笔者基于LabVIEW图形化编程软件进行数据采集和监测系统的程序设计,通过LabVIEW和数据采集卡对电涡流位移传感器的输出信号进行动态数据采集。

3.1 数据采集

数据采集程序如图5所示。 对所采样的模拟量进行参数配置; 物理通道设定多个采样通道,并通过LabVIEW自带的DAQ助手定义所采集的通道[7],其中采样时钟参数设定与电涡流位移传感器相适应。 由于电涡流位移传感器所产生的信号不规律,所以采用“连续采样模式”,并将采样率设置为被测对象的8~10倍[8],以使采样信号保持良好的状态。

图5 数据采集程序

3.2 数据处理

在进行数据处理之前首先设置校准部分,该部分对不同检测品有效直径和允许误差进行相应设置。 在检测时,将实时测量高度值、实时测量长度值与预先设定的标准高度值和标准长度值进行比对,若二者的差值在误差范围以内,则检测品缺陷在合格范围内;若超过误差范围,则检测品缺陷为不合格,此时人机交互界面的报警指示灯亮。

当程序经过校准后,通过人机交互界面上的选项卡即可匹配相对应的测量物体。 笔者以两片罐的程序(图6)为例,将NI采集卡所采集的模拟电压, 通过模拟1D波形N通道N采样传输到触发与门限,当触发与门限打开时进行数据处理并提取部分信号,通过换算转换为轮廓值的变化并显示。 在数据处理过程中,处理前的原始数据和处理后的数据均通过设置文件保存路径的形式进行数据存储。

图6 两片罐的程序

3.3 人机界面

在数据处理模块处理完数据后,为了便于设定各项参数的初始值以及更好地显示处理后的数据曲线,笔者使用LabVIEW设计出简易直观的人机交互界面,以使整个系统更加完善和人性化[9]。 整体的人机交互界面如图7所示,包括整体机械装置示意图、各参数值的设置、触发设置、数据及结果显示等模块。 在数据及结果显示中,可以打开文件保存的路径和选择相对应的检测品类型等显示界面。

图7 人机交互界面

4 试验

笔者以检测标准罐装样品的外边缘与上表面的高度差为例,验证所设计的表面轮廓仪的可行性。

4.1 测量原理

高度实时值的计算式为:

其中,Lmax为电涡流位移传感器检测的最大长度阈值,Vi为实时检测到的电压值,Vmax为电涡流位移传感器输出的最大电压值。

长度的实时测量值Lj的计算式为:

其中,Δv为传送带的速度,Δt为位移检测杆上的滚轮滚过检测品的时间。

通过式(7)、(8),理论上可以计算得到检测品的高度值和长度值,得出检测品表面轮廓变化轨迹。

4.2 测量结果

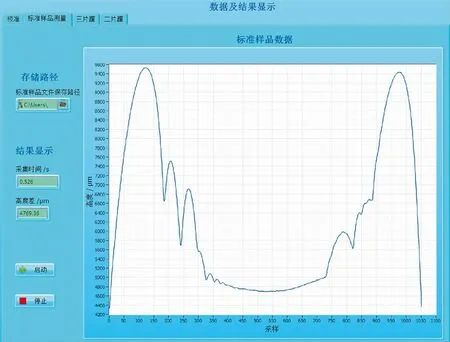

通过对实际标准罐装样品进行高度差测量,生成图8所示的数据结果显示曲线, 可以看出采集时间为0.526s、检测品的高度差为4 769.36μm。

4.3 平均偏差分析

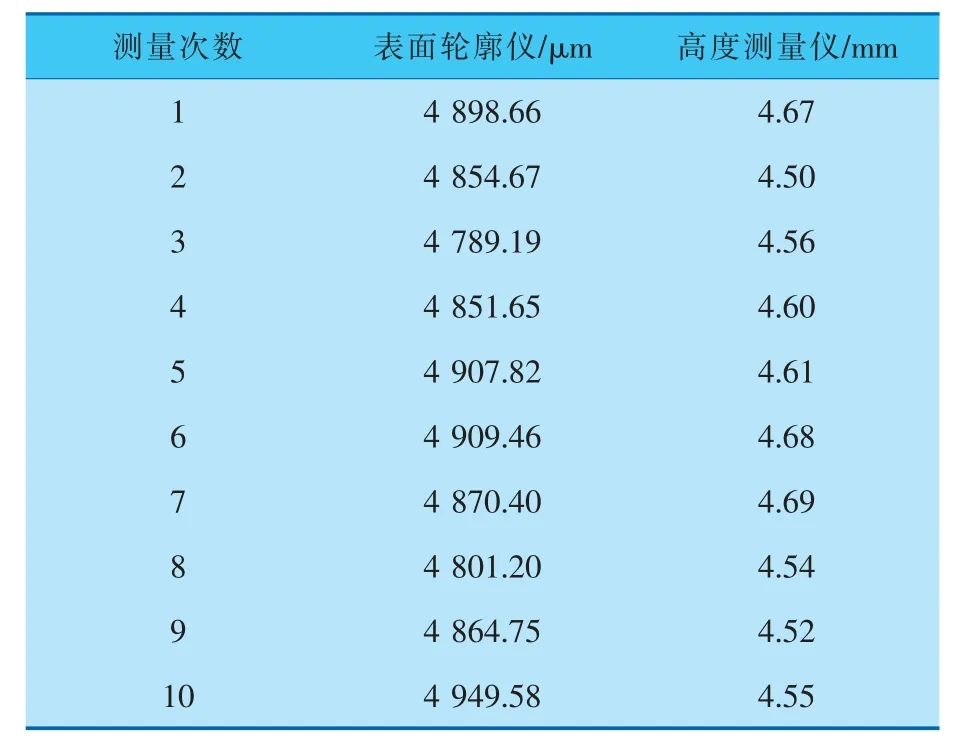

使用该表面轮廓仪测量同一样品的高度差10次,所得结果与高度测量仪所测得的结果见表1,经计算得到该表面轮廓仪的平均偏差约为±277.738μm,满足检测精度要求。

图8 数据及结果显示

表1 同一样品高度测量结果

5 结束语

笔者将传统触针测量设计成滚轮测量,设计了一种新型的表面轮廓仪,极大地减小了划伤被测体表面的可能性,提高了检测效率。 另一方面,通过对电涡流位移传感器进行温度标定,解决了电涡流位移传感器受环境温度影响的问题。 通过试验,证明了笔者设计的表面轮廓仪可以实现高适应性和低成本的在线表面轮廓测量,且具有良好的测量精度。 虽然笔者只是进行了初步的试验研究,但对今后表面轮廓测量仪表的设计提供了新方法。