菌酶协同发酵甜高粱秸秆工艺的优化

2021-04-28再吐尼古丽库尔班涂振东山其米克

岳 丽,王 卉,再吐尼古丽·库尔班,茆 军,涂振东,山其米克

(新疆农业科学院生物质能源研究所,新疆 乌鲁木齐 830091)

我国是农业大国,各类农作物秸秆资源十分丰富,秸秆中含有丰富的粗纤维、氮、磷、钾、钙、镁等营养物质,可作为反刍动物的粗饲料来源[1];但秸秆的细胞壁结构复杂,直接作为饲料,适口性差、利用率低,在瘤胃中的降解率也较低[2-3]。目前已筛选出可降解纤维素和木质素的菌群和酶[4],单独加入酶或菌时降解效果不理想。为了能高效的利用秸秆,必须消除木质纤维结构对酶解过程的阻碍,故将微生物发酵和酶解技术相结合[5-6]。刘辉[7]以玉米秸秆为原料,对酶菌协同发酵与单独纤维素酶发酵生产生物蛋白质饲料的工艺进行了比较,结果表明酶菌协同发酵生产的粗蛋白质含量优于单独纤维素酶发酵。吴立坡[8]等利用菌酶复合制剂发酵玉米秸秆,发酵后干物质、粗蛋白质含量显著高于未发酵秸秆。王田田[9]研究了菌酶协同发酵对辣木茎叶粉的营养价值及抗氧化活性的影响,结果表明菌酶协同发酵更有利于辣木营养品质的提升以及抗氧化活性成分的提高。

甜高粱作为饲用及糖料作物营养丰富、生物产量高、用途广泛、对生长的环境条件要求不严格,是降低畜牧养殖成本的最佳饲料[10-11]。目前已有关于高粱秸秆经酶菌制剂单独处理的研究报道,但是对酶菌制剂复合处理高粱秸秆的报道甚少。为了提高秸秆饲料的利用效率,有效发挥反刍动物的生长潜能,有必要对复合生物制剂(酶菌)处理后的高粱秸秆饲料的营养价值进行评定[12]。本研究拟利用酶菌共同发酵甜高粱秸秆,研究不同发酵因素对发酵后饲料中粗蛋白质含量的影响,优化酶菌协同发酵的条件,以期为高效利用甜高粱秸秆提供参考。

1 材料与方法

1.1 原料

甜高粱品种:新高粱3号,新高粱9号种植于新疆昌吉;甜高粱秸秆原料:甜高粱整株粉碎后加入酵母固态发酵,蒸馏乙醇后所得的残渣,晾干后粉碎得到粉末。

1.2 菌株

产朊假丝酵母(R)购于中国工业微生物菌种保藏管理中心;黑曲霉(H)为所在实验室保存。

1.3 主要试剂

柠檬酸、柠檬酸钠、磷酸氢二钠、磷酸二氢钠等试剂均为分析纯;木聚糖酶、纤维素酶为试剂级,酵母培养基、马铃薯培养基,购自北京奥博星生物技术有限责任公司。

1.4 主要仪器与设备

SL3001电子天平,上海民侨精密科学仪器有限公司;ZWY-2102C恒温培养振荡器;上海申安LDZX-30KBS立式压力蒸汽灭菌器。

1.5 试验与方法

1.5.1指标测定方法

粗蛋白质的测定参照GB/T 6432—2018;粗纤维的测定参照GB/T 6434—2006。

1.5.2固态发酵培养

1.5.2.1培养基配制

酵母培养基:称取酵母膏1 g,蛋白胨2 g,葡萄糖2 g,琼脂1.5 g,补充蒸馏水至锥形瓶100 ml处,121℃灭菌20 min。

马铃薯培养基:按照培养基说明书称取,加水,灭菌。

1.5.2.2菌种活化

将产朊假丝酵母划线转接到酵母培养基上,30℃活化培养24 h;黑曲霉划线转接到马铃薯培养基斜面上,28℃活化培养24 h,连续活化三代。

1.5.2.3最佳发酵剂确定

称取100 g秸秆粉末装入三角瓶中,按照料液比1∶4加入pH 4.0的柠檬酸-柠檬酸钠缓冲溶液400 ml,121℃灭菌20 min,然后冷却。将酶用双蒸水溶解,然后使用0.22 μm滤膜过滤除菌,按照表1加入酶,酶解24 h,然后按照100 g发酵培养基接入10 ml菌种(浓度1×108CFU/ml-1),于31℃培养6 d,发酵结束后65℃烘干、粉碎后供分析测定用。

1.5.3酶菌协同发酵甜高粱秸秆的单因素试验

1.5.3.1发酵时间

在发酵温度30℃、料液比1∶4、pH 4.0、酶菌比例1∶2条件下,研究不同发酵时间(2、3、4、5、6 d)对发酵产物粗蛋白质含量的影响。

1.5.3.2酶菌比例

在发酵时间5 d、温度30℃、pH 4.0、料液比为1∶4条件下,研究不同酶菌复配比例(3∶1,2∶1,1∶1,1∶2,1∶3)对发酵产物粗蛋白质含量的影响。

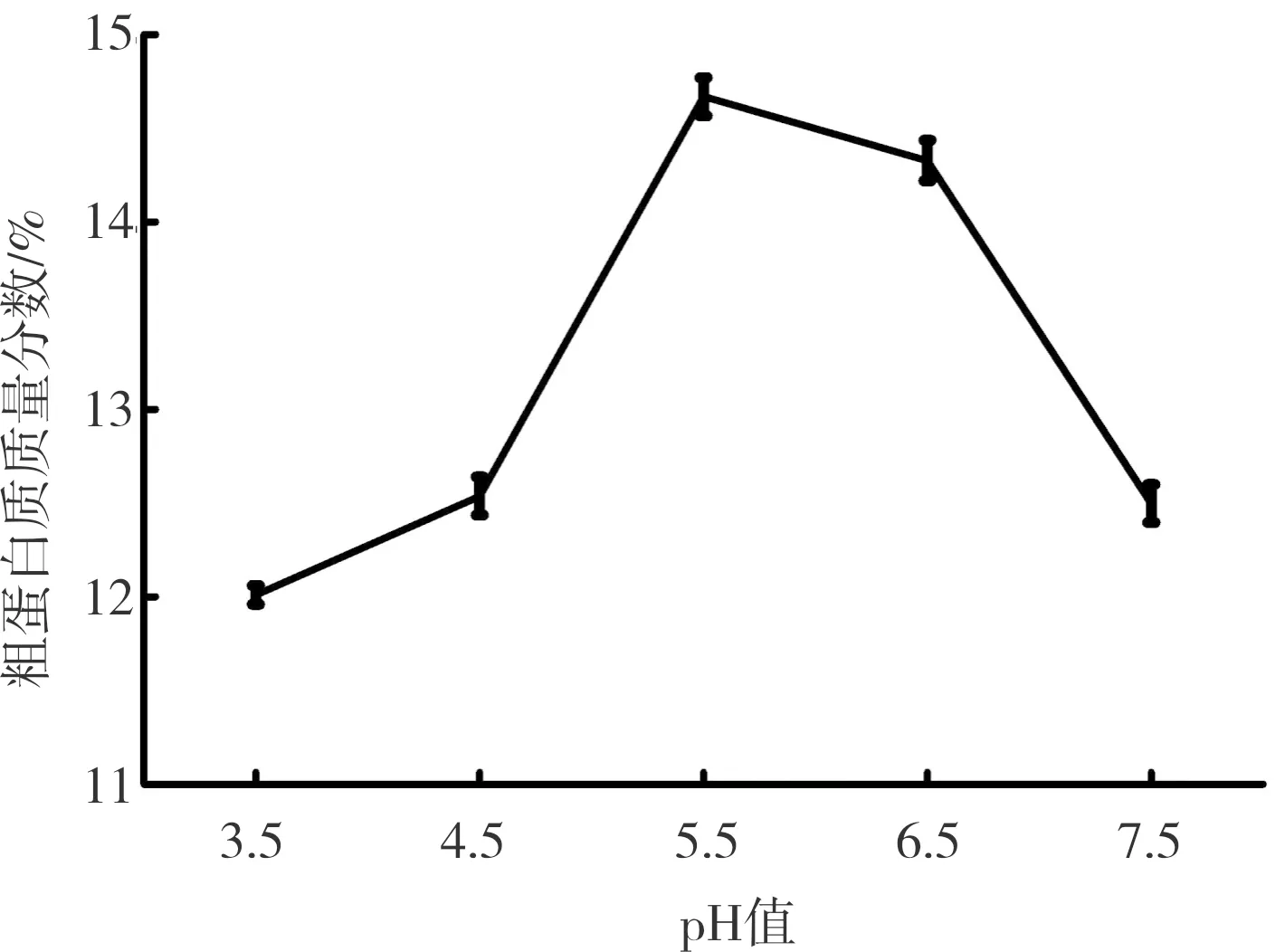

1.5.3.3pH值

在发酵时间5 d、温度30℃、酶菌比1∶2条件下,研究不同pH值(3.5、4.5、5.5、6.5、7.5)对发酵产物粗蛋白质含量的影响。

1.5.3.4发酵温度

在发酵时间5 d、料液比1∶4、pH 5.5、酶菌比例1∶2条件下,研究不同温度(25、30、35、40、45℃)对发酵产物粗蛋白质含量的影响。

1.5.4酶菌协同发酵的正交试验

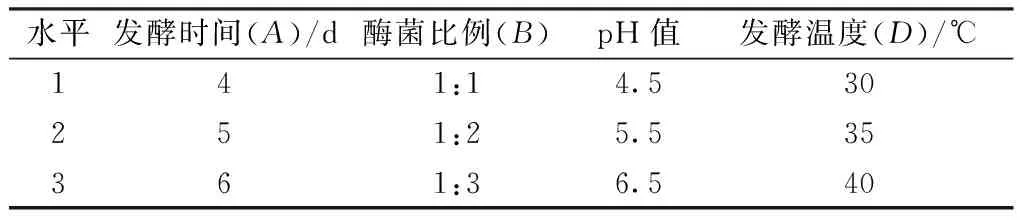

根据单因素试验的结果,以粗蛋白质含量为指标,考察发酵时间、酶菌比例、料液比和发酵温度4个因素,每个因素选3个水平,采用L9(34)正交试验,因素及水平设计见表2。

表2 正交试验因素水平

2 结果与讨论

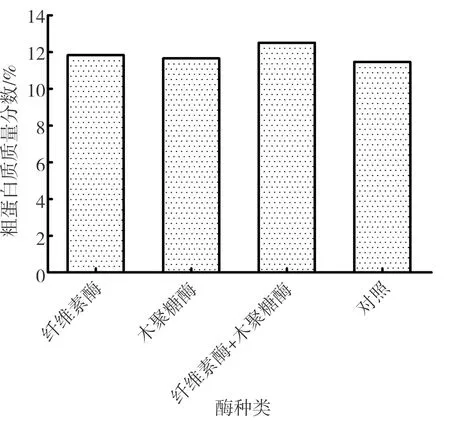

2.1 秸秆发酵最佳发酵酶的确定

以甜高粱秸秆粉末为原料,设置对照组和3个处理组(纤维素酶、木聚糖酶、纤维素酶+木聚糖酶)于31℃培养箱中酶解24 h,然后加入黑曲霉和产朊假丝酵母菌的复合菌,发酵6 d,最后测定发酵样品中的粗蛋白质含量见图1。

图1 酶种类对粗蛋白质含量的影响

由图1可知,纤维素酶组、木聚糖酶组以及纤维素酶+木聚糖酶组蛋白质含量均高于对照组,其中利用纤维素酶+木聚糖酶处理后蛋白质含量最高,达到12.51%,比对照组提高了8.4%,因此选取纤维素酶+木聚糖酶的复合酶为协同发酵高粱秸秆酶组合。

2.2 高粱秸秆发酵单因素试验结果

2.2.1发酵时间

发酵时间是影响发酵后秸秆中蛋白质含量的重要因素之一。一般情况下,发酵时间过短会使微生物的活菌数和有益代谢产物积累不足;而当发酵时间过长时,则会增加发酵成本,并且容易感染其他杂菌[13]。图2为不同发酵时间发酵后产物中粗蛋白质含量测定结果。

图2 发酵时间对粗蛋白质含量的影响

由图2可知,发酵时间为2 d时,发酵产物粗蛋白质含量最低,为12.29%,随着发酵时间的增加,粗蛋白质含量逐渐升高,5 d以后呈降低趋势。发酵时间5 d时,粗蛋白质含量最高,为13.26%。因此,确定最佳发酵时间为5 d。

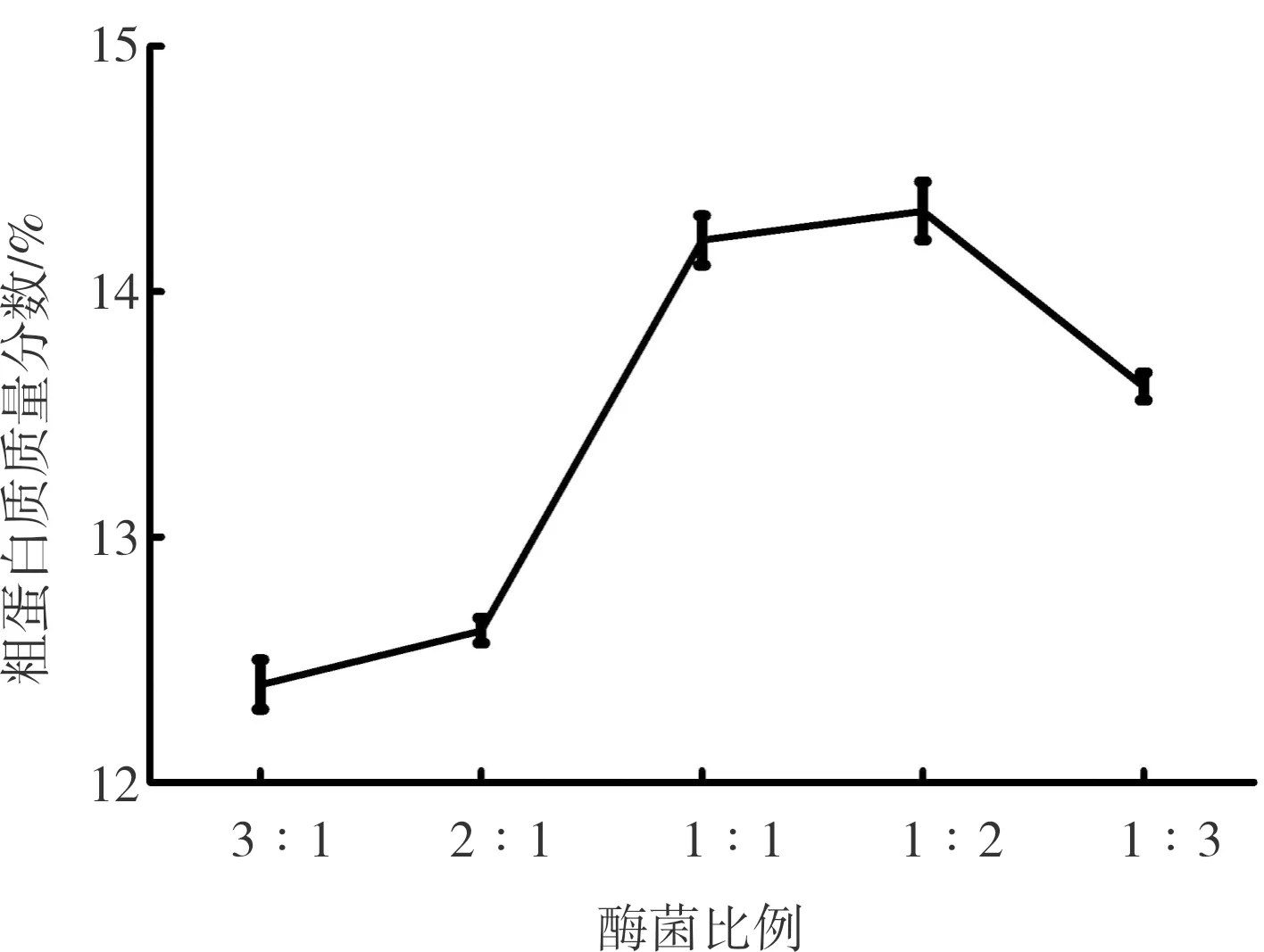

2.2.2酶菌比例

由于菌体本身就是一种蛋白质,所以发酵过程中菌种接种量的大小对发酵结果的影响较大。当接种量过小时,菌体适应期相对较长,积累至一定量所需时间延长,并且会增加感染其他菌的概率;而当接种量过大时,溶氧供应不足,使发酵产物温度迅速升高,同时还消耗大量的营养对微生物后期生长造成不利。图3为酶菌比例对发酵产物中粗蛋白质含量的影响结果。

图3 酶菌比例对粗蛋白质含量的影响

由图3可知,当酶菌的复配比例为3∶1时,粗蛋白质含量最低,为12.3%。当酶菌复配比例为1∶2时,发酵饲料中的粗蛋白质含量最高,为14.21%。因此,最佳酶菌复配比例为1∶2。

2.2.3pH值

酶只有在最适宜的pH值条件下才能发挥最大活性,过高或过低的pH值都会使酶的活性降低,影响微生物细胞内的生物化学过程[14]。pH值对发酵产物中蛋白质含量的影响见图4。

图4 pH值对粗蛋白质含量的影响

由图4可知,当pH值小于5.5时,随着pH值的增加发酵产物的粗蛋白质含量呈上升趋势,当发酵基质的pH值为5.5时,发酵产物中粗蛋白质含量达到最高,为14.57%,继续提高基质的pH值,粗蛋白质含量反而降低。这可能是由于pH值的大小改变底物分子和酶分子的带电状态,从而影响酶与底物的结合[14]。因此选择pH 5.5作为复合酶的最适发酵pH值。

2.2.4发酵温度

发酵温度不仅影响微生物的生长代谢,还会对微生物分泌的酶活性产生影响。发酵温度过高会使细胞内蛋白质、核酸等物质变性,也会影响细胞膜的流动性和酶的活性;若温度太低则会使菌体生长缓慢,酶的活性减弱[15-16]。图5反映了不同发酵温度下产物中蛋白质含量的变化情况。

图5 发酵温度对粗蛋白质含量的影响

由图5可知,随着发酵温度的升高,发酵产物中粗蛋白质含量呈先增加后降低的趋势,当发酵基质温度为35℃时,发酵产品中粗蛋白质含量达到最高,为13.3%,这可能是由于此温度有利于高粱秸秆中碳水化合物转化为糖然后被黑曲霉和产朊假丝酵母作为碳源利用,促进菌体蛋白的增加。因此,最适宜的发酵温度为35℃。

2.3 高粱秸秆发酵正交试验结果与分析

根据单因素试验结果,综合研究发酵时间(A)、酶菌比例(B)、pH值(C)和发酵温度(D)4个因素对甜高粱秸秆粗蛋白质含量的影响,设计L9(34)正交试验设计,见表3。

由表3分析结果可知,各因素对高粱秸秆发酵产物中粗蛋白质含量的影响顺序由大到小为C>D>A>B,即pH值>发酵温度>发酵时间>酶菌比例,最佳组合方式为A2B3C1D3,即发酵时间5 d,酶菌混合比例为1∶3,pH 4.5,发酵温度40℃。由表4方差分析的结果可知,pH值、发酵温度、发酵时间对发酵饲料中粗蛋白质含量影响达显著水平,而酶菌比例的影响不显著。按优化后工艺条件进行验证试验,经过3次平行试验,得到甜高粱秸秆发酵后蛋白质平均含量为15.51%。

3 讨论

采用菌酶协同发酵法处理饲料,可以提高发酵过程中微生物对饲料中大分子物质的利用效率,如纤维素酶分解秸秆中的纤维素和半纤维素生成单糖能为酵母菌合成菌体蛋白提供能量,同时也可以克服单独利用微生物发酵产酶不足的问题,进而提高饲料品质[17-18]。张倩茹[19]研究了固态发酵玉米芯制备木聚糖的最佳菌酶组合条件,枯草芽孢杆菌与酵母菌比例为1∶9,发酵时添加纤维素酶量为1 000 U/g饲料。在此条件下,木聚糖含量可达1.421 mg/g,与对照组相比提高了257%。李新社等[20]利用纤维素酶和康宁木霉菌共同处理玉米秸秆将其转化为可发酵糖,并从玉米秸秆降解物中获得了4.852 g/L的还原糖。何香凝[21]研究发现菌酶协同发酵玉米芯提取木聚糖的产量最高,达11.48%。发酵后玉米芯结构疏松、孔洞较大。从形态结构上说明了菌酶协同发酵玉米芯能够更好地破坏纤维素、半纤维素和木质素,使木聚糖得以更好地释放。

4 结论

本试验酶菌协同发酵后的甜高梁秸秆的粗蛋白质含量高于单独混菌发酵。酶菌协同发酵的最佳工艺条件为:发酵时间5 d,混酶和混菌混合比例1∶3,pH4.5,培养温度40℃。在此条件下,发酵产品的粗蛋白质质量分数为15.51%。