深中通道溜管抛石振动夯实施工工艺及装备研究

2021-04-27高玉林门大勇汪品王翔

高玉林,门大勇,汪品,王翔

(中交一航局第二工程有限公司,山东青岛266071)

0 引言

深中通道沉管安装项目,需进行抛石、夯平施工作业。由于施工现场流速大,施工难度大,原抛石夯平船的抛石装备与工艺设计[1-3]已不能满足工程需要。

针对深中通道工程具体要求,提出了与现场条件相匹配的溜管抛石和振动夯实装备与工艺[4-5],研究了与其有关的详细实施流程和核心关键技术,并通过实际工效分析验证了装备及工艺的有效性。

1 工程概况

深中通道主体工程全长约24.0 km,隧道全长6 845 m,其中沉管隧道全长5 035 m,由32个管节组成,分2个标段。S09标段包括E1—E22共22个管节。基础由块石夯平层、块石振密层和碎石振密层组成,设计总方量为25.09万m3,其中块石夯平层14.74万m3、块石振密层10.03万m3、碎石振密层0.32万m3。最大抛填水深为34.77 m,位于E7管节处。

2 工艺及装备设计

2.1 抛石夯平船整体设计

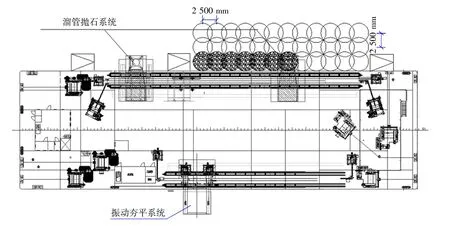

抛石夯平船设计[6-7]包括母船船体、振动结构模块、轨道结构模块、台车结构模块4个主要部分。母船左舷可提供51 m甲板长度,用于布置溜管抛石系统;右舷可提供34 m甲板长度,用于布置振动夯实系统。甲板中部设置集装箱式控制室,用于溜管抛石系统和振动夯实系统的施工测控,见图1。

图1 抛石夯平船总体平面布置图Fig.1 General layout plan of riprap ramming ship

2.2 溜管抛石系统设计

针对深中通道项目施工特点,对溜管直径、抛石工艺、漏斗结构和固定靠船墩提出了新的设计方案。

2.2.1 溜管设计方案

溜管装置设计为三节管,大管套小管,第一节管直径1 500 mm,其余两节直径逐渐递增,3节溜管完全伸开长度可达30 m,满足水深32 m施工要求。同时与同类设计方案相比,本方案增大了溜管内径,能够有效防止堵管,提高了抛石作业效率。

2.2.2 溜管抛石工艺设计方案

抛石施工时,采用2 000 m3平板驳靠抛石夯平船左舷供料,平板驳配2 m3挖掘机直接向漏斗喂料,避免了石料二次倒驳。供料过程如图2所示。漏斗距主甲板面高度为3.8 m,经计算平板驳满载、空载两种状态,挖掘机所需最大卸料高度为5.5 m,最大卸料作业半径6.5 m,2 m3挖掘机最大卸料高度7 m,卸料作业半径7.5 m,满足作业需要。

图2 供料示意图Fig.2 Diagram of feeding

2.2.3 溜管抛石漏斗设计方案

溜管抛石漏斗设计的主要原则是降低投料高度、连接过渡顺畅、方便挖掘机喂料作业,漏口范围的结构特点为上方下圆的台式结构。

2.2.4 固定靠船墩设计方案

在母船左舷溜管抛石作业范围,设置2个固定式钢结构靠船墩,以满足石料船靠驳要求,如图3所示。靠船墩为双体箱式结构,两个箱体之间通过4个圆柱连接。该设计在保证强度的前提下,与常规设计方案相比减小了结构重量。

图3 固定式靠船墩结构图Fig.3 Structural drawing of fixed berthing pier

2.3 振动夯实系统设计

如图4所示为振动夯实系统。为了克服振动夯平小车在作业时,由于吊重减轻,配重块造成小车后仰,小车在振动下存在的抖动问题,提出以下解决方法:

1)采用配重计算方法,有效减少了配重,降低了甲板荷载。

2)对轨道进行了优化设计,由内向C形(“[]”形)改为外向C形(“][”形),采用外向C形轨道,在同样的空间条件下,增大了稳定力矩,节约了甲板空间,使甲板2台克令吊得以保留,为施工和维修保养工作提供了便利。

图4 振动夯实系统Fig.4 Vibratory tamping system

3 工程应用

抛石夯平装备及工艺应用于深中通道工程,从工程实际使用效果看,抛石夯平装备及工艺的施工精度符合工程需求。经过优化设计后的抛石夯平船,石料船可直接靠在溜管抛石侧,通过绞移石料船靠驳缆绳即可解决喂料问题,避免了挖机倒运石料,提高了施工效率,减少了设备投入。

3.1 溜管抛石施工工艺

溜管抛石施工工艺的主要流程如图5所示,抛石施工工艺包括船舶驻位、下放溜管、倒运块石、抛填块石以及过程控制[8-9]。

图5 溜管抛石施工流程图Fig.5 Flow chart of chute riprap construction

1)施工准备

基槽精挖后,块石抛填施工前3 d需对槽底的回淤厚度进行检测,多波束水深监测每10 m一个断面,多波束测量数据分析发现异常情况时,进行潜水探摸检查。当基槽底重度大于12.6 kN/m3的回淤沉积物厚度大于0.2 m时应进行清淤,确定回淤厚度及重度满足设计要求后,方能进行块石抛填施工。

2)船舶定位

抛石夯平船横跨基槽驻位,石料船靠抛石夯平船左侧,在施工管理系统的指导下,轴向通过移船、横向通过台车在轨道上移动实现定点、定量抛石与定位振密。

3)块石抛填

根据施工区域特点和典型施工总结绘制抛石网格图,抛石采用矩形网格法,网格间距为2.5 m(图1)。块石振密船在测控系统指导下根据抛石网格图进行精确定位。

运输石料的石料船靠块石振密船安装抛石溜管的一侧。溜管台车精确定位后,根据抛石顶标高控制溜管下落距离,溜管设置完以后,计算每个点位的抛石量,开始通过石料船上的挖掘机向溜管料斗喂料。

根据测控系统对水下块石顶面标高进行实时监测,根据计算的抛石量和监测数据指导抛石施工。一个点位抛填完,抛石溜管小车在轨道上移动至下一个点位抛填,抛填完一个船位后,移船进行下一个船位的抛填。

4)块石抛填标高控制

块石抛填过程中,测控管理系统根据绞车的出绳长度可以反算出溜管底口高程,利用溜管底部安装的高度计对水下抛填块石顶面标高进行实时监测,根据显示的监测数据和设计标高进行比较,达到设计要求后进行下一点位的抛填。

3.2 振动夯实施工工艺

块石振密船舶定位方式与块石抛填船舶定位一致,块石振密施工时利用测控定位系统将块石振密船精确定位到指定抛石位置,严格按照前期规划的振密轨迹进行振密施工。

3.3 施工质量

使用配置多波束系统的测量船进行水下测量,统计测量结果可以看出,抛石夯平装备及工艺的施工精度高达依30 cm。

4 工效分析

4.1 溜管抛石工效分析

溜管抛石石料规格为10~30 cm块石、10~100 kg块石,采用2台2 m3斗容的挖掘机配合2套抛石溜管进行施工。施工效率为1 800 m3/d;单个沉管的抛石量为15 098 m3(平均值),所需时间为8.39 d。

4.2 振动夯实工效分析

夯板尺寸5 m伊4 m,船位搭接0.5 m,锤位搭接0.5 m,单个船位夯平长度为26 m,完成1个船位共计需要6个锤位。1个船位有效夯平面积为91 m2。根据提升绞车22.2 m/min,滑轮4倍率速度,提升速度为5.55 m/min;水平移动绞车速度为3 m/min,由此,计算单个锤位工作时间为2.4 min(从落锤至移动到下一个锤位,落锤时间为22 s,振动密实时间为40 s,提锤为22 s,移动锤位时间为50 s,考虑其他时间10 s),完成1个船位时间为14.4 min(所用时间小于1个船位抛石用时间),移动船位时间为5 min;每个船位综合时间为20 min。

单个沉管夯平面积为8 580 m2,完成1个沉管需要96个船位,所需时间为1.33 d。

5 结语

针对深中通道的工程特点,提出了适配的溜管抛石和振动夯实工艺,避免了两工序相互干扰,减少了各类型施工船舶交叉作业产生的安全风险,提高了施工的效率。主要有以下创新点:

1)抛石侧增加靠船墩结构,石料船直接靠泊投料抛石,节约了甲板空间,同时避免石料二次倒驳,提高了施工效率。

2)将溜管抛石系统与振动夯实系统分别安装在母船两舷,避免两工序相互干扰,提高设备利用率,并具备抛石与振动夯实同时施工的能力。