浮体助浮措施在大直径薄壁海域管道铺设施工中的应用

2021-04-27许耀金俞立新程加军夏俊桥

许耀金,俞立新,程加军,夏俊桥

(1.中交第三航务工程局有限公司,上海200032;2.中交第三航务工程局有限公司江苏分公司,江苏连云港222042)

0 引言

随着沿海地区工业的不断发展,为了兼顾经济发展和环境保护的要求,通过长距离的海域污水排放管道进行达标尾水的集中处理和排放成为比较常见的工程措施,该方法能减少污水处理的成本,在不污染海洋的基础上充分利用海洋自身的净化功能。目前国内相似工程的管道铺设长度基本在离岸10 km之内,铺设水深大多位于10 m以下,为满足长距离海域污水管道的铺设要求,需要在深水区进行海域管道铺设施工。本项目通过在海域管道上部绑扎浮体,减小管道的下沉荷载,从而将管道铺设过程中的曲率控制在允许范围之内,顺利实现了深水区海域管道的铺设施工[1-4]。

1 工程概况

徐圩新区达标尾水排海工程的海域排放管道全长22 678.5 m,放流段总长度为22 378.5 m,另有300 m排放扩散段,铺管驳船施工21 258.5 m,铺设水深范围在2~18 m。管道采用DN1400钢管,钢管截面外径D为1 420 mm,壁厚为18 mm,材质为Q235B。采用铺管船法进行管道铺设施工,在驳船上部加装管道铺设装置,铺设施工时通过向管道内部注水的方式进行,利用抱紧器控制管道下放的长度,通过托管架控制管道下放的角度。

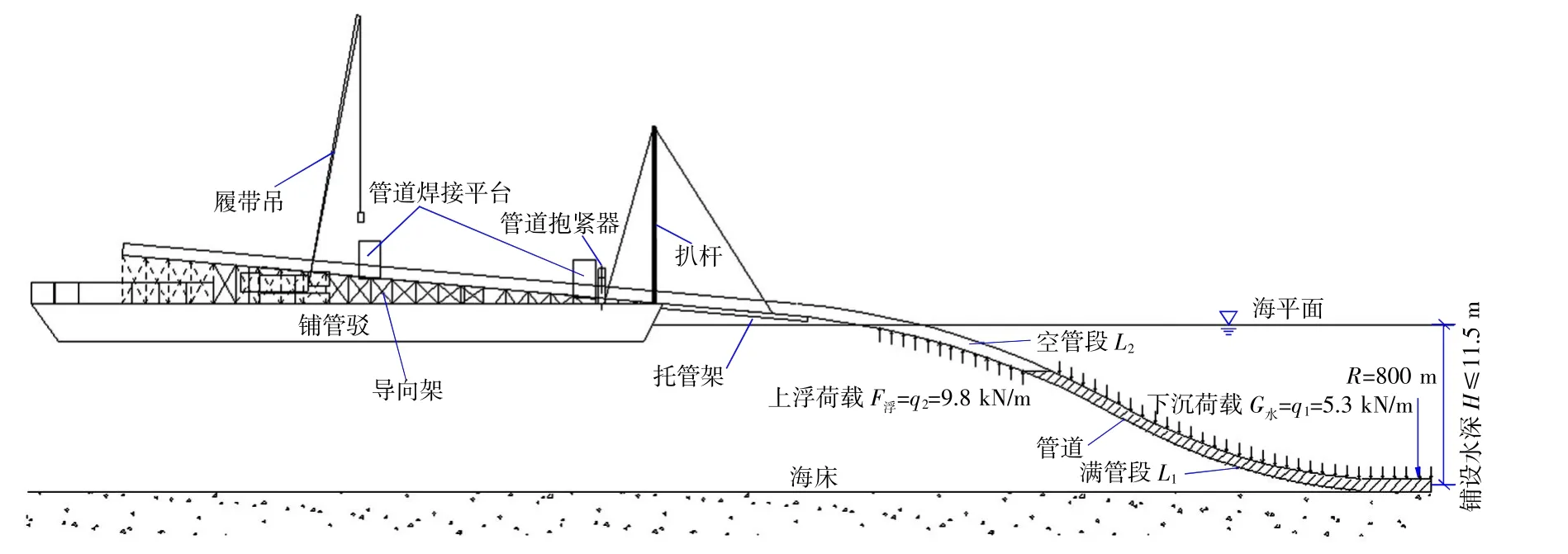

管道铺设施工海域偏北向平均波高为0.9 m,实测涨潮流流速最大为2 m/s,平均潮差约为3.4 m。铺管驳在深水区进行管道铺设施工时,波浪和水流作用对船舶稳定性以及管道轴线形态影响较大,由于工程工期紧张,加上海上作业施工窗口期有限,需要确保管道铺设施工的稳定进行。铺管驳进行管道铺设施工时的布置见图1。

图1 海域管道铺设示意图Fig.1 Schematic diagram of pipeline laying in sea area

2 方案计算

海域管道铺设的过程中,管道一端置于海底,另一端与铺管驳甲板上的托管架相连接。中间有一段较长的悬跨段,悬跨段变形较大且受力复杂。悬跨段管道实际上是几何非线性和弹塑性大变形结构,而管道的悬跨长度和着床点的受力情况是未知的。为了计算海域管道铺设的极限水深,将该问题进行了适度简化,选取注气拾管状态对海域管道进行计算分析,注气拾管状态管道受力情况如图2所示。根据管道设计要求管道曲率半径逸800 m,分析管道铺设过程中的极限水深和应采取的浮体助浮方案[5-8]。

图2 注气拾管状态管道受力示意图Fig.2 Schematic diagram of pipeline stress in gas injection and pickup pipe status

2.1 管道铺设极限水深计算

根据铺设管道型号及注水情况,可得到钢管重力为6.1 kN/m,空管段的管道浮力为15.9 kN/m,满管段管道浮力为0.8 kN/m,通过分析可以得到图2中的G水=5.3 kN/m,F浮=9.8 kN/m。当钢管注水端刚出水时(注气拾管状态),水下管道由满管段L1和空管段L2组成,由于管道处于平衡状态,故向下的合力等于向上的合力,所以满管段的下沉均布荷载与满管段长度的乘积等于空管段向上的均布荷载与空管段长度的乘积。单独将满管段的管段视为简支梁,一端位于海床处,一端位于空管段的右端,再将均布荷载方向近似视为与管道垂直,利用均布荷载下简支梁的弯矩计算公式,其最大弯矩位于跨中位置处。当管道满管段截面弯矩达到了控制曲率下的极限弯矩值5 114.2 kN·m时,此时L1的长度计算得88 m。

根据管道平衡计算公式得到空管段长度为47.6 m,对空管段跨中最大弯矩值进行计算,计算模型与满管段一致,也视为简支梁,得到空管段的跨中最大弯矩值为2 775.6 kN·m,小于控制控制曲率半径下的极限弯矩5 114.2 kN·m。此时管道悬跨段总长度L为135.6 m,将管道曲线按照圆弧计算,此时悬跨段管道所对应的圆弧角度为9.7毅,按照管道铺设着床点与海床相切,计算此时的管道铺设水深为11.5 m,所以管道在不加其他辅助措施情况下的极限铺设水深为11.5 m。管道极限铺设水深的计算过程如下:

式中:ρ为曲率半径,根据管道设计要求,曲率半径逸800 m;M为钢管截面弯矩;E为钢材弹性模量,Q235B钢材取值为2.1伊1011Pa;Iz为钢管截面惯性矩;y为管道截面弯曲应力计算点处的y坐标,取值为=0.71 m;σ为管道截面计算点处的弯曲应力。

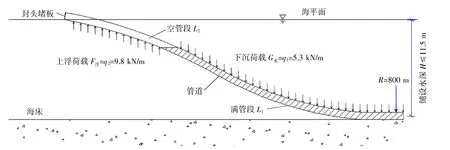

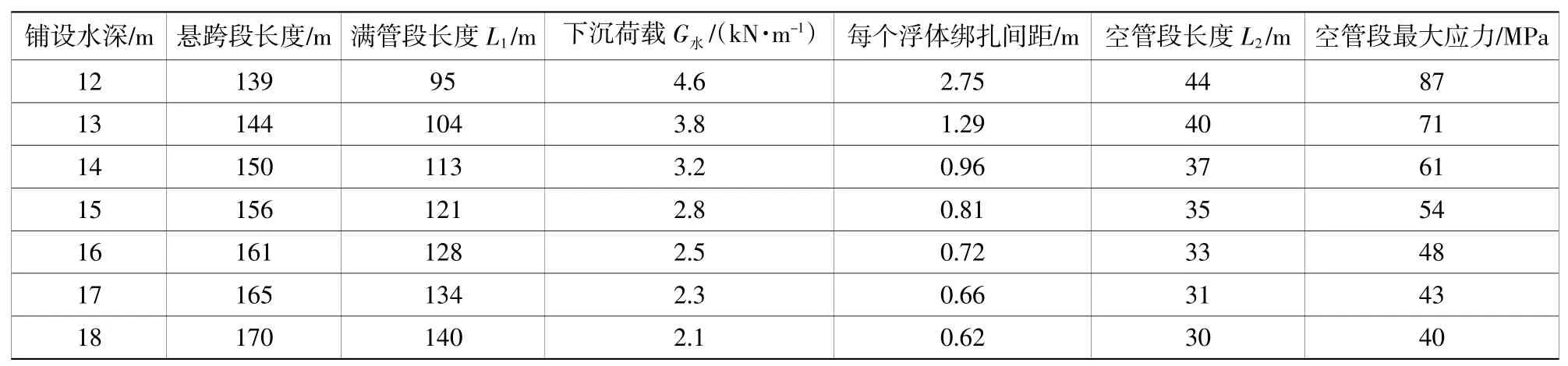

2.2 管道铺设浮体助浮方案计算

根据管道铺设设计要求,设计布置浮体将水深大于极限的管道铺设轴线曲率半径都调整为800 m,根据铺设水深计算得到不同铺设水深下管道悬跨段长度,以及满管段长度和不同铺设水深下浮体绑扎的间距,每个浮体提供的浮力为2 kN,通过绑扎浮体调整之后的满管段最大应力值均为186.4 MPa,不同铺设水深下的空管段最大应力值均小于控制应力。在实际施工过程中,为减少浮体安装时间,将3个浮体合为1组进行绑扎(图3),并对绑扎距离进行了相应的换算。浮体调节计算结果见表1。

图3 海域管道浮体助浮铺设施工Fig.3 Laying construction of pipeline floating body in sea area

表1 铺设水深大于极限水深时浮体调节计算表Table 1 Adjustment calculation table of floating body when laying depth is greater than limit depth

3 浮球辅助措施实施效果

在使用浮球进行深水区的海域管道铺设过程中,通过定时观察管道曲线状态,发现绑扎浮球之后的海域管道轴线形态基本满足要求。由于采用绳索连接的方式绑扎浮体,在水流和波浪作用下,浮体无法处于稳定状态。施工时通过选择海况较为平稳的窗口期进行管道铺设,在波高>0.8 m时及时弃管,确保管道铺设施工的稳步进行。

4 浮体安装施工工艺

4.1 测量定位

通过铺管驳船头和船尾布置的2台DGPS定位系统检查铺管驳的铺设轴线。利用卷扬机将铺管驳船头左右2个锚按船舶定位系统布设到指定位置,再将船尾左右2个锚继续按船舶定位系统布设到指定位置。布设完毕后根据定位系统将铺管驳精准调整到设计轴线上。

4.2 管节焊接

在第1节钢管端部焊接封口板,并在封口板上焊接2个球阀短管作排气排水用。通过铺管驳上方的履带式起重机吊运管节至导向架上方,控制管节沿着导向架底部的被动辊下滑至托管架上方,管节一端通过抱紧器固定,履带吊吊运下一节管节至导向架上方,下移至管道焊接平台,和上一节管道在焊接平台处完成对口,并在此处进行管道的焊接和检测。放下管托架,卷扬机缓慢把钢管一端下滑至导向架外,压紧管道抱紧器,焊接法兰,进行防腐处理,检查球阀是否关闭。放松管道抱紧器卷杨机继续缓慢把钢管放下水,收紧管托架,继续送管到管端拼焊位置,压紧管道抱紧器依次开始第3节、第4节钢管拼焊。

4.3 浮体绑扎

管道焊接和检测工作全部完成之后,开始在管道上方绑扎浮体,通过尼龙绳索将浮体按照计算间距布置在管道上方,控制绳索长度为管道内部液面距离海面的高度,从而确保满管段下沉荷载减小,而空管段管道上浮荷载基本不变。在管道顶部绑扎浮体完毕后,开始管道下放。待到管道沉底之后,安排潜水员将绳索割断,用运输船将浮体回收至铺管驳的甲板上方,继续进行绑扎,直到管道铺设完成。

5 浮体助浮措施的效益分析

通过驳船改造的简易铺管驳进行本工程的长距离大直径海域管道铺设施工,只需在管道外部增加浮体,即能确保铺管驳能够在较深水域进行正常作业。专用大型铺管驳每天的船机费用为45万元,采用驳船改造而成的简易铺管驳每天的船机费用仅为22万元,并且在管道上部绑扎浮体的施工工艺简单,价格低廉,成本优势明显。

6 结语

文章对浮体助浮措施在大直径薄壁海域管道铺设施工中的应用进行了详细介绍,给出了管道铺设极限水深的计算方法以及给定管道铺设条件下的浮体助浮安装方案。通过在管道上部绑扎浮体,有效地解决了深水区海域管道铺设施工的问题,并且浮体绑扎工艺简单,价格低廉,降低了施工成本,提高了施工安全性。