高压链式水冷静止无功发生器监造的关键点设置

2021-04-27李文炜广东诚誉工程咨询监理有限公司广东佛山528200

李文炜(广东诚誉工程咨询监理有限公司, 广东 佛山 528200)

0 引 言

高压链式水冷静止无功发生器是基于绝缘栅双极型晶体管(Insulated Gate Bipolar Transistor,IGBT)的最新型动态无功补偿设备,属于国内当前最先进的动态无功补偿技术。该设备作用于电网中频繁波动的无功功率补偿,抑制电网闪变和谐波,提高电网的功率因数,改善电网的供电质量,主要应用于超高压柔性直流输电、分布式能源建设和城市轨道交通建设等场景。近年来,随着直流超高压输电工程数量的不断增加,电力行业对设备的制造要求也逐步提高。同时,随着国家积极倡导推行全过程工程咨询服务,城市轨道交通工程的设备监造不仅是全过程工程咨询的重要环节,也是控制工程质量的源头。高压链式水冷静止无功发生器作为两大行业重要的无功补偿设备,如何设置其监造关键点,有效开展设备质量监管,是设备监理亟待解决的难题。

1 原因分析

(1)缺乏监造标准。DL/T 586—2008《电力设备监造技术导则》等设备监造规范未涵盖静止无功发生器内容。有关无功补偿装置的技术标准如 DL/T 1215.3—2013《链式静止同步补偿器 第 3 部分:控制保护监测系统》等,虽然详细描述了该设备的技术要求和参数要求,但并不能指导相关人员开展设备监造工作。如今,科学技术日新月异,创新产品目不暇接,有关标准的制定已满足不了诸如高压链式静止无功发生器等新型设备快速更新的要求,导致该设备有关标准的缺失。

(2)合同技术招标书要求不清晰。在某 110 kV 主变电所无功补偿装置采购项目招标文件中,共设置 IGBT 原材料见证、散热器安装和出厂试验等 9 个监造关键点,但未提及每个监造关键点的检查内容。招标方公司成立时间较短,内部制度尚未健全,对设备质量控制也未形成相关的品控体系,导致合同技术招标书要求不齐全、不清晰,增加了开展监造工作的难度。

(3)子设备数量多,监造关键点设置复杂。高压链式水冷静止无功发生器主要由启动柜、控制柜、功率柜、变压器和水冷系统五部分组成,内含换流链、薄膜电容、断路器、避雷器、隔离开关、变压器保护装置等 14 个子设备,尽管直接按子设备设置监造关键点,能解决大部分生产制造发生的问题,但也会大大增加监造工作量,严重脱离实际情况,最终缺乏指导性。

2 设备工艺流程分解

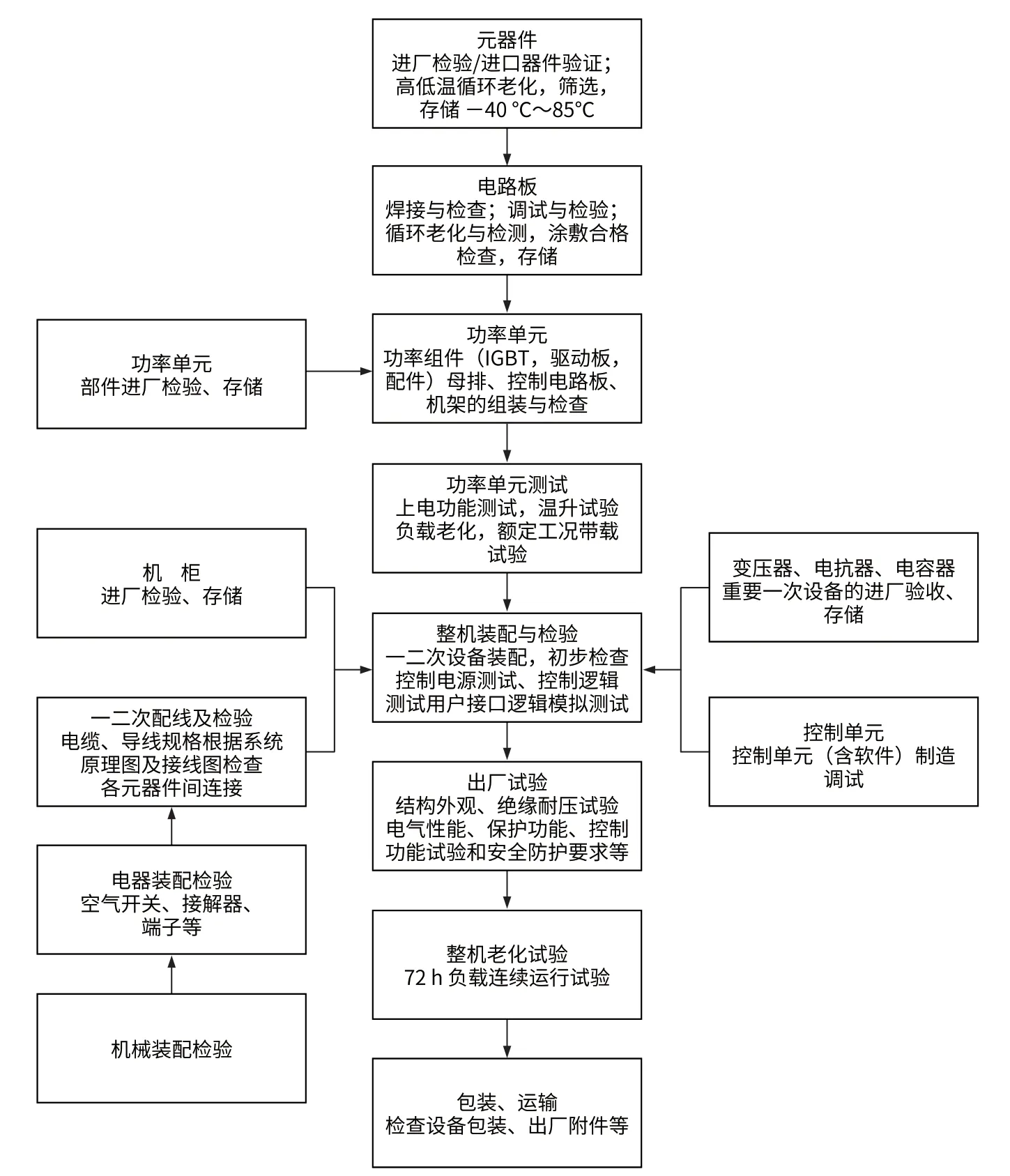

为了有效设置高压链式水冷静止无功发生器的监造关键点,笔者对该设备的生产流程进行了分解,形成了高压链式水冷静止无功发生器产品生产流程环节工作分解结构(Work Breakdown Structure,WBS)图(见图1)。通过对生产环节的分解,不仅可以分辨模块是设备厂家组装还是协议采购,而且可以清晰地抓住生产的关键环节,为设置监造关键点的逻辑提供参考。

图1 高压链式水冷静止无功发生器产品生产流程环节工作分解结构(WBS)图

3 设备监造期故障树

收集统计 8 家供应高压链式水冷静止无功发生器设备厂家的客户数据,根据设备的故障类型,建立了设备监造期故障树[1](见图2)并进行数据统计。在高压链式水冷静止无功发生器的 93 个问题中,原材料问题 31 个,一次设备安装调试问题 37 个,一次设备安装调试问题 19 个,出厂试验问题 6 个。因此,设置监造的关键点必须结合设备生产制造的薄弱环节,有针对性地增加质量管控手段。

4 见证点设置

依据 GB/T 26429-2010《设备工程监理规范》的定义,文件见证点(Report Point,R 点)指的是由设备监理工程师对设备工程的有关文件、记录或报告等进行见证而预先设定的监理控制点,现场见证点(Witness Point,W点)是由设备监理工程师对设备工程的过程、工序、节点或结果进行现场见证而预先设定的监理控制点,停止见证点(Hold Point,H 点) 是由设备监理工程师见证并签认后才可转入下一个过程、工序或节点而预先设定的监理控制点。

在某 110 kV 主变电所无功补偿装置采购项目招标文件中,设置 4 个 R 点,即 IGBT 见证、IGBT 熔断器见证、散热器的原材料见证和型式试验材料见证;设置 5 个 W 点,即 IGBT 见证、IGBT 熔断器见证、散热器安装见证、整柜安装见证和出厂试验见证。

通过设备生产流程环节图和设备监造期故障树的分析,新增得出 34 个关键点。结合实际生产情况,制定了高压链式水冷静止无功发生器监造关键点设置表(见表1),其中设置了 R 点 21 个、W 点 18 个、H 点 24 个,对设备监理人员开展监造工作具有指导作用。

图2 设备监造期故障树

表1 高压链式水冷静止无功发生器监造关键点设置表

5 证件点技术要点

5.1 换流链安装和测试见证点的主要检查内容

电容安装位置应与设计图保持一致,扭力应满足要求,并在螺丝上端划上标记。散热器组件安装拧紧扭力应满足技术文件要求。IGBT 和功率电阻表面应涂覆导热硅脂,并安装在散热器表面,使用无水酒精擦拭散热器,等酒精完全挥发和清洁后再进行安装,拧紧扭力应满足要求,检查 IGBT 和功率电阻的方向。门极板安装到位,电阻线束安装位置正确。IGBT 与门极板焊接时间应满足要求,所有 IGBT 针脚必须全焊,不能有漏焊、虚焊、短路,焊接区域周边电路全部覆盖硅胶,硅胶应取得有关认证。钳位电容及线束安装,拧紧扭力应满足要求,红黑导线位置应正确,红线接正极,黑线接负极,导线需双绞。面板安装时,螺丝应拧紧,端子安装到位,监控板线束需双绞,双绞圈数不低于 3 圈。检查模块内无杂物,各端子、螺栓安装正确,无松动,贴模块对应条码标签。检查换流链取电线导通性。换流链进行霍尔效应试验时,电流精度正确,相别和幅值应正确无误。

5.2 冷却系统安装和测试见证点的主要检查内容

(1)水冷系统功率。模块水冷板无漏水、渗水情况;模块水冷板接头和水管连接正确、牢固,无漏水、渗水情况,水管无严重变形扭曲情况;模块连接软管、主进水/回水管、支路进水/回水管、各阀门处无漏水、渗水、破损等情况;水冷管路内部无气泡,排气阀正常关闭;漏水检测线铺设正确;管路及模块水冷板水压测试正常;换流链绝缘测试正常、耐压测试正常。

(2)水冷系统水冷柜部分。外部二次接线正常、可靠;水冷柜供电电源正常,不间断电源(Uninterruptible Power Supply,UPS)工作正常,空气开关通电正常,触摸屏、可编程逻辑控制器(Programmable Logic Controller,PLC)通电正常;户外散热风机、主水泵、补水泵、蜂鸣器、流量计、加热器、蝶阀、电磁阀和球阀等可以正常工作;水冷柜内各管路、阀门处无漏水、渗水情况;管路阀门、排气阀等可以正常操作;水冷管路内无碎冰、气泡存在;水冷触摸屏上的流量、压力、温度、电导率等数据显示正常;缓冲水箱液位正常,补水箱液位在50% 以上,氮气罐内部压力指标正常;水冷系统水压测试正常;水管管路接地正常;参数设置正常;水冷触摸屏与高压链式静止无功发生器触摸屏的通信正常,高压链式静止无功发生器触摸屏可以正常看到水冷系统信息,在远程自动状态下,按高压链式静止无功发生器复位按钮,水冷系统可以自动运行。

(3)水冷系统外配管路部分。外部水冷管路布置路径合理、固定可靠、无受应力情况、无破损情况,无漏水、渗水情况,管路水压测试正常。

(4)水冷系统户外散热器部分。二次接线正确、可靠,风机运行正常,散热器芯体无杂物、灰尘堵塞,管路阀门、排气阀等可以正常操作。

5.3 换流链和接口电抗器保护调试见证点的主要检查内容

保护装置二次接线应按照图纸正确接线、电流互感器(Current Transformer,CT)采样信号无开路现象,电压互感器(Potential Transformer,PT)极性应正确,一、二次同名端接地;采样情况,电压、电流应显示正确,无差流;过负荷、过电流、过电压、过温、直流过压和直流电压不平衡保护动作准确无误。

5.4 控制系统保护调试见证点的主要检查内容

失电保护,设备交直流电源断开任意一路,设备闭锁;信号同步性,在装置额定设置中检查温湿度、压差、进风温度、出风温度应与现场实际环境情况相符,无传感器及降容报警;测试风机应根据输出电压补偿进行调速。

5.5 总体安装见证点的主要检查内容

(1)机箱表面无划伤和变形,涂镀层均匀、光洁;各零部件及接线紧固无松动;标志、铭牌简明清晰;辅助装置外观整齐,接线端子应紧固;柜体尺寸应与设计一致,各柜体的垂直度应满足相关要求。

(2)电气间隙和爬电距离测试。用卷尺测量功率柜内最小的电气间隙和爬电距离应满足要求。其中,绝缘距离应符合“0.4 kV,≥12 mm;6 kV,≥100 mm;12 kV,≥125 mm;40.5 kV,≥300 mm”的规定,并且满足DL/T 620—1997 《交流电气装置的过电压保护和绝缘配合》相关规定,爬电距离应满足 GB/T 26218.2—2010《污秽条件下使用的高压绝缘子的选择和尺寸确定 第 2 部分:交流系统用瓷和玻璃绝缘子》的要求。

(3)安全标志粘贴完整,各接地点有明显的接地标志;触摸屏、PLC 和控制器上电情况,参数设置应正确;PLC 和触摸屏通信正常;电源交直流应单独供电,并输出正常;系统电压、系统电流、系统无功、功率因数显示情况,与用户后台显示的数据校核相符;单柜对地绝缘电阻应≥90 MΩ,设备整体应≥50 MΩ;模块光纤、取电线、跳线等连接正确无误、连接螺丝应紧固;电流互感器二次侧端子不能开路,二次线接线应正确。

5.6 型式试验见证点的主要检查内容

型式试验见证点检查一般采取文件见证方式,应包含以下项目:结构和外观检查、装置功能试验,电力系统模拟试验,过载能力试验,绝缘性能试验,震动、冲击与碰撞试验,耐湿热性能环境试验、电磁兼容性试验和连续通电试验。

5.7 出厂试验见证点的主要检查内容

出厂试验包括绝缘性能试验、控制及保护功能试验、运行试验和性能试验。

5.7.1 绝缘性能试验

(1)绝缘电阻测量:主回路对地绝缘电阻≥100 MΩ,二次回路对地绝缘电阻≥10 MΩ。

(2)工频耐压试验:三相对地及相间、IGBT 单元三相对地工频耐压应满足要求。

5.7.2 控制及保护功能试验

(1)输出过电流保护试验:输出电流超过保护电流设定值时,保护动作。

(2)输出超限保护试验:所需的补偿电流超过装置能力时,输出超限保护作用。

(3)超温保护试验:换流链超温时,保护动作,启动功率模块退出运行模式,显示超温故障。

(4)直流过电压保护试验:直流母线过电压超过设定值,同时显示直流母线过电压故障。

(5)直流欠电压保护试验:直流低于设定值,同时显示直流母线欠电压故障。

(6)直流不平衡保护试验:继电保护外加到系统电压接线端,加压到过压数值,观察告警信息,不能有系统过压告警。

(7)系统过压保护试验:继电保护外加到系统电压接线端,加压到过压数值,观察告警信息,不能有系统过压告警不平衡告警。

(8)系统欠压保护试验:继电保护外加到系统电压接线端,加压到欠压数值,观察告警信息,不能有系统欠压告警。

(9)系统不平衡保护试验:继电保护外加到系统电压接线端,三相偏差加压到不平衡电压数值观察告警信息,不能有系统电压不平衡告警。

(10)同步信号异常保护,无 PT 信号、设备出现告警信号。

5.7.3 运行试验

(1)轻载运行试验:验证装置电气连接应正确,在轻载情况下能正常运行。

(2)满载运行试验:验证装置在规定的工作条件和负荷类型下能额定运行。

5.7.4 性能试验

(1)响应时间试验:无功指令响应时间≤10 ms,无功跟踪响应时间≤30 ms。

(2)无功连续可调试验:调节装置无功输出,能从容性满发变化到感性满发。

(3)谐波试验:额定电压、额定容量下运行,总谐波电流畸变率<3%。

5.8 包装储运见证点的主要检查内容

审查设备包装方案、存储方案和运输计划;检查设备包装应满足防止破坏、变形、丢失或受潮的要求;检查外箱标识应有产品型号、订单号、项目名称、包装清单序号、长宽高和重量等信息;审查出厂产品应附有出厂试验报告、产品合格证和装箱单;检查运输储存阶段的设备运输、审查储存过程中有关技术标准的执行情况;检查运输过程中应有的可靠防震措施以保证无严重震动、颠簸和撞击现象;设备运输抵达后,厂家、运输单位、用户、监理单位等各方应共同验收,记录纸和押运记录应提供给用户留存。

6 结 语

本文通过设备制造工艺流程图、设备故障树分析法和数据统计法等,有效识别高压链式水冷静止无功发生器监造过程中的关键控制点。通过关键控制点细化原材料检测、设备安装测试、岀厂试验等重点检测内容,确保该设备监造业务开展具有针对性、指导性和可操作性,从而保证了高压链式水冷静止无功发生器的产品质量。