两种防撞梁型升船机承船厢防撞装置对比分析

2021-04-27金文轩,郑恩东,朱召泉,王新

金 文 轩,郑 恩 东,朱 召 泉,王 新

(1.河海大学 土木与交通学院,江苏 南京 210098; 2.南京水利科学研究院 水文水资源与水利工程科学国家重点实验室,江苏 南京 210029)

升船机作为水路运输重要的通航建筑物[1],具有适应水头高、过坝速度快、耗水量小等特点,其作用日益明显。但是,船舶驶入升船机承船厢时,若失速撞向承船厢厢头闸门,将严重威胁升船机运行安全,故在承船厢厢头以内某一位置处,需设置厢头门防撞装置。

升船机承船厢防撞梁型防撞装置主要有2种:① 防撞梁加缓冲油缸,该防撞装置通过防撞梁传递冲击能量至缓冲油缸,如景洪升船机[2];② 塑性防撞梁,该防撞装置仅包括防撞梁与钢丝绳,不设置缓冲油缸,如思林升船机[3]。

关于船舶的撞击问题,从1970年开始,国内外有大量学者做了研究工作,取得了较丰富的成果。梁文娟[4-5]首次通过数值计算分析了船舶撞击问题,开创了我国对船舶碰撞研究的先河。而关于升船机承船厢防撞装置的研究较少。石端伟[6]等对防撞装置的设计进行研究,提出在船舶撞击防撞装置过程中的受力与能量涉及刚、弹、塑、液多系统耦合;袁鹰[7]等通过弹塑性本构关系,将船舶的碰撞过程等效为准静态过程,以此推导出了防撞梁的截面设计公式;方晓敏[8]等在隔河岩升船机中提出了“防撞绳加缓冲油缸”型式的防撞装置;郝平[9]基于多种假设,研究了承船厢防撞梁与船舶撞击的动力响应;王新[10]首次在景洪升船机承船厢进行了实船撞击试验,探讨了“防撞梁加缓冲油缸”型式防撞装置的防撞效果和影响因素;余友安等[11]曾对塑性防撞梁进行研究,提出了船舶位移、撞击力和能量吸收的计算公式。

本文采用ANSYS/LS-DYNA有限元软件,对防撞梁+缓冲油缸和塑性防撞梁2种防撞装置分别进行了不同工况下的船舶撞击数值模拟,并对防撞性能进行比较,可为升船机承船厢防撞装置的合理设计提供参考依据。

1 有限元模型建立

1.1 船舶模型

以942 t的自卸货船为对象,对船舶进行建模,船舶尺寸为57.6 m×10.8 m×11.8 m(长×宽×高),其中船舶型深3.2 m,吃水2.3 m,试验时排水量942 000 kg,船艏倾角大约45°。为较为真实地模拟船舶碰撞部位的刚度以及减小计算量,对船艏部分采用Shell163进行模拟,对船身部分采用Solid164单元并赋予其刚性体材料属性。对船艏进行适当简化,仅保留各层甲板、船舱壁和部分龙骨支撑。船艏外壳厚度设为15 mm,甲板以及船舱壁的厚度设为10 mm,龙骨厚度则取为10 mm[12]。

船舶及防撞梁选用Q345钢材。承船厢防撞装置与船舶撞击过程中,直接受撞的部分会进入塑性流动阶段,且材料在高应变率下的动力特性不可忽略[13]。本文对直接参与受撞的船艏考虑其塑性发展,选用LS-DYNA程序中003号应变强化弹塑性材料,应变率采用与实验数据吻合较好的Cowper-Symonds模型[14]。

1.2 船舶-防撞装置-水体整体有限元模型

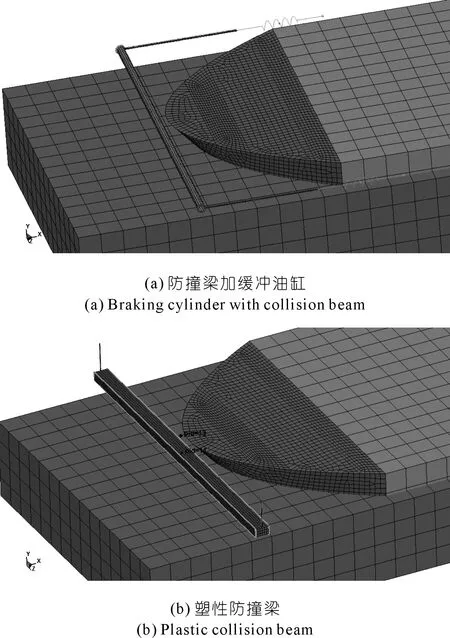

为分析比较承船厢两种防撞装置的防撞性能,根据实际情况进行相应简化后,考虑船舶与承船厢内水体之间的流固耦合作用和两种防撞装置的受撞传力机制,建立了两种防撞梁式碰撞体系的船舶-防撞装置-水体整体模型,如图1所示。

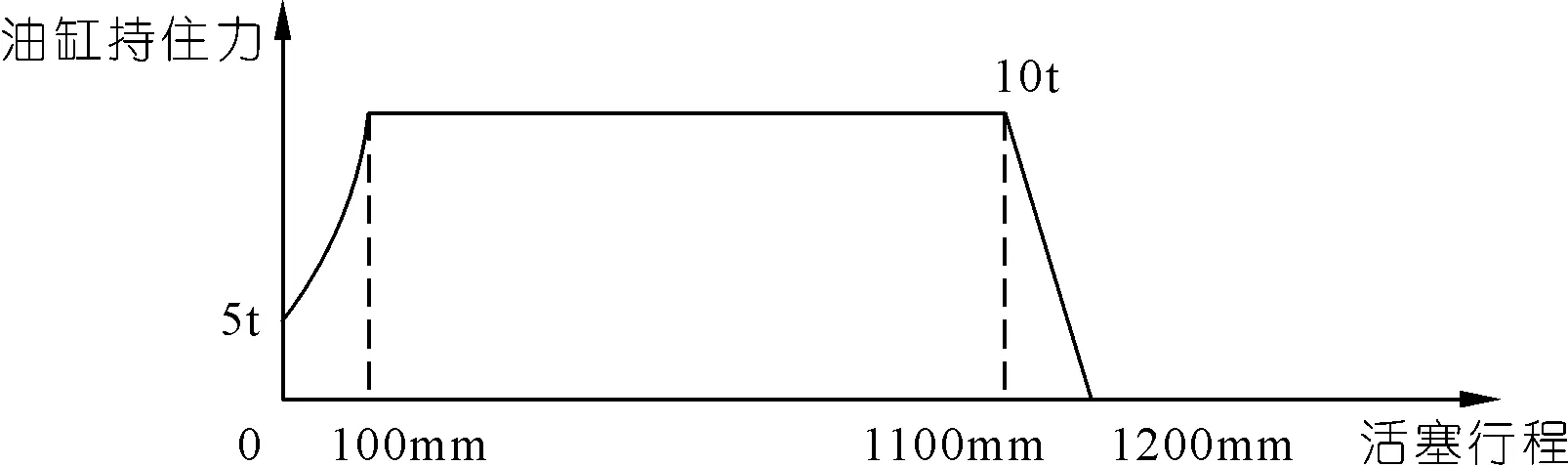

对于防撞梁加缓冲油缸防撞装置,参考景洪升船机进行建模。防撞梁钢管内径为220 mm,外径为320 mm。与油缸相连的水平向钢丝绳为8股直径22 mm的钢丝绳,因此在建模时采用的钢丝绳面积为8股钢丝绳面积之和,为3 039.52 mm2。防撞油缸活塞杆受力与行程的关系见图2,在油缸油压达到16 MPa、活塞杆受100 kN拉力的条件下,油缸油杆腔开始溢流,拉力持住不变,通过活塞杆伸长做功消耗船舶动能[10]。如图1(a)所示,以壳单元Shell163模拟防撞梁,Link167单元模拟钢丝绳,弹簧单元Combi165模拟缓冲油缸的弹簧阻尼系统。Combi165单元提供离散的单元既可以单独使用,也可以用来建立复杂的力-位移关系,弹簧单元弹性劲度系数K根据图2确定。

对于塑性防撞梁装置,参考思林升船机进行建模。防撞梁为箱型截面,前后翼缘宽度为350 mm,厚度为30 mm;上下腹板宽度为490 mm,厚度为25 mm。竖向吊放防撞梁的钢丝绳单根直径为26 mm。如图1(b)所示,以壳单元Shell163模拟防撞梁,Link167单元模拟钢丝绳。其中防撞梁均选用LS-DYNA程序中003号应变强化弹塑性材料进行模拟。

在船舶撞击防撞装置的过程中,水体产生的影响不可忽视。本文中水体一直处于升船机承船厢内部,水域面积有限,船舶行驶过程以及船舶与防撞装置碰撞过程中,水体也会一起运动从而增大惯性作用,对船舶撞击防撞装置产生不利影响,因此在分析时有必要考虑流固耦合作用。为便于分析比较,两种模型的承船厢有效水域范围均为116.0 m×12.0 m×3.0 m(长×宽×水深)。采用无旋转、无压缩和无黏度的线性流体模型模拟水体单元,建模时对水体采用solid164单元。在研究船舶和水体流固耦合作用时主要采用ALE算法[15]和欧拉-拉格朗日耦合,搜索耦合中的主从节点,并进行约束。耦合方向为法线方向,且仅在压缩方向进行耦合。

图1 两种防撞梁型碰撞体系的有限元模型Fig.1 Finite element model of collision systems for two anti-collision beams

图2 活塞杆受力与行程关系Fig.2 Relationship between force and stroke of piston rod

1.3 约束条件

为较真实地模拟承船厢内船舶与防撞装置的实际碰撞情形,需对厢内水体和防撞装置分别设置合理的约束,以承船厢内船舶前进方向为X负向,竖直向上为Y正向,船舶左侧为Z正向。约束条件设置如下。

水体约束:升船机承船厢内水体前后左右分别与船厢厢头闸门和船厢侧壁接触,故均设置法线方向约束,使水体不能超出承船厢范围。

防撞梁约束:① 对于防撞梁加缓冲油缸式,约束防撞梁使其只能在船舶行进方向移动,约束主要施加在防撞梁的两端,使其只能在船舶行进方向(X方向)移动;钢丝绳也只能沿着船舶行进X方向移动,对全部钢丝绳施加约束,只能在X方向移动;对于缓冲油缸,一端与钢丝绳相连,另一端与承船厢构造相连并设置铰接约束。② 对于塑性防撞梁式,因梁两端只能在竖槽内上下移动,梁两端释放竖直Y方向自由度,撞击时船舶向前运动对防撞梁产生的下压趋势由两端的吊挂钢丝绳提供竖向约束。钢丝绳的下端与梁端耳板吊孔相连,上部连接承船厢的一端设置铰约束,即在X、Y、Z3个方向都不能移动。

1.4 计算工况

参考我国GB50139-2014《内河航运通航标准》[16]规定,选择防撞梁跨中以及偏左侧为船舶撞击部位,船速分别为300,400,500,600 mm/s和700 mm/s。偏右侧撞击时由于模型对称性,与偏左侧撞击时受力情况基本相同。

2 碰撞过程受力分析

2.1 碰撞过程时程分析

船舶撞击承船厢防撞梁时,船舶与防撞梁接触会产生撞击力。图3为船舶以船速500 mm/s撞击配有缓冲油缸的防撞梁中部时,防撞梁所受到的沿X、Y和Z方向的撞击力与撞击合力的时程曲线,其中船舶前进方向为X负向,竖直向上为Y正向,船舶左侧为Z正向。当船舶撞击塑性防撞梁时,时程曲线类似。

图3 船舶撞击力时程曲线(船速500 mm/s)Fig.3 Time history curve of ship impact force (ship speed of 500mm/s)

表1为船舶以船速500 mm/s撞击防撞装置时,防撞梁所受到3个方向撞击力及撞击合力的最大值以及撞击接触时间。由表1可知:防撞装置沿船舶行驶水平方向X方向撞击力最大,沿竖向Y方向撞击力稍小,而与船舶行驶方向垂直的承船厢横向Z方向撞击力几乎可以忽略不计。这是因为船舶在X方向上移动,冲击荷载主要是X方向的,而船艏是45°倾角的曲面,与防撞梁接触时,随着船舶的前行,防撞梁会受到船舶向下的压力作用,设计时应予以注意。因为防撞梁两端在X方向上被约束,在X方向上的刚度增大,故塑性防撞梁装置的碰撞接触时间明显短于防撞梁加缓冲油缸装置。

表1 船舶撞击过程受力情况(船速500 mm/s)Tab.1 Impact force during ship impact (ship speed of 500 mm/s)

2.2 撞击位置对最大撞击力影响

图4给出了船舶撞击两种防撞装置不同位置时,最大撞击力-船速曲线。由图4(a)可知:对于防撞梁加缓冲油缸装置,中部撞击产生的撞击力大于撞击左边位置的撞击力,类似于杆件于中间位置受力,产生弯矩最大,故撞击中部时撞击力最大。而由图4(b)可知:对于塑性防撞梁装置,不同位置撞击对撞击力影响不大。故在设计防撞梁加缓冲油缸装置时,最不利工况应选为当船舶以最大允许航行速度撞击防撞梁中部。

船速相同时,塑性防撞梁装置最大撞击力约为防撞梁加缓冲油缸体系的3倍,这主要是由于船舶撞击力与防撞装置沿船舶纵向运动水平方向(模型中X方向)的刚度相关,塑性防撞梁两端在X方向上不能移动,但防撞梁加缓冲油缸体系两端可在X方向上移动。

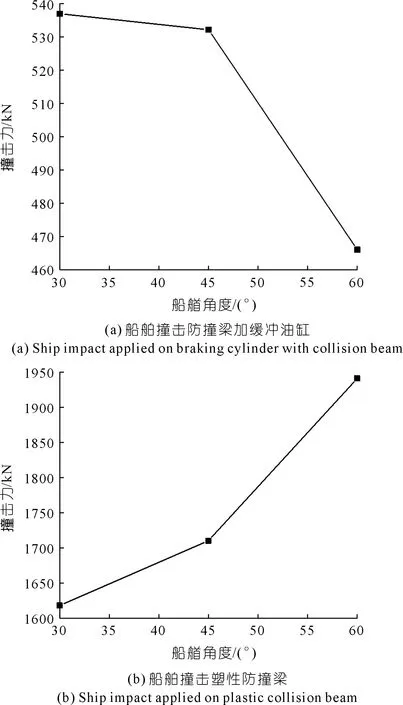

2.3 船艏角度对最大撞击力影响

为探究船艏角对于撞击过程受力影响,本文还设置了30°和60°两种船艏角的船舶模型进行撞击模拟,撞击速度为500 m/s,撞击位置为中部,最大撞击力结果见图5。由图5(a)可知:对于防撞梁加缓冲油缸装置,船艏角度越小撞击力越大,这主要是由于船艏角度越小,碰撞时接触面积也小,撞击力大;而由图5(b)可知:对于塑性防撞梁装置,船艏角度越大撞击力越大,主要由于船艏角度越大,撞击时X方向分量的冲击荷载越大,而防撞梁在X方向不能移动,刚度较大,故撞击力越大。在进行防撞装置设计时,对于防撞梁加缓冲油缸装置应考虑船艏角度较小的船舶,对于塑性防撞梁装置应考虑船艏角度较大的船舶。

图5 不同角度船艏条件下的最大撞击力(船速500 mm/s)Fig.5 Maximum impact force at different bow angles (ship speed of 500 mm/s)

3 两种防撞装置防撞性能对比分析

根据上文可知,船舶撞击防撞梁加缓冲油缸装置时,撞击位置为中部时为最不利工况;而撞击塑性防撞梁时,撞击位置对撞击力影响不大。故选取撞击位置为中部对两种防撞装置防撞性能进行对比分析。

3.1 防撞装置应力应变情况对比

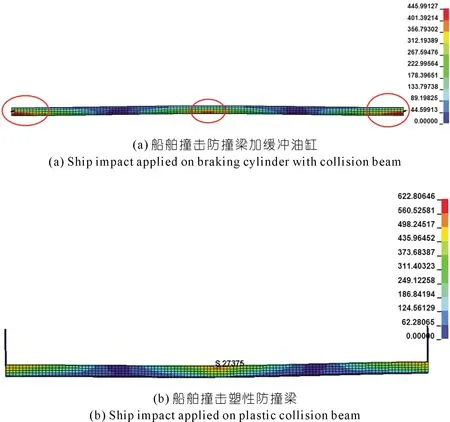

当船舶撞击配有缓冲油缸的防撞梁时,应力最大单元发生位置往往是防撞梁与船舶的撞击点区域,以及防撞梁连接钢丝绳的位置。图6(a)为船速为500 mm/s时加缓冲油缸的防撞梁应力云图,图中画圈的即为最大应力产生的位置。当船舶撞击塑性防撞梁时,应力最大单元发生位置往往是防撞梁与船舶的撞击点区域。图6(b)为船速为500 mm/s时塑性防撞梁应力云图,图中27 375单元为最大应力单元。

图6 船速500 mm/s时防撞装置应力分布(单位:MPa)Fig.6 Stress distribution of anti-collision device at ship speed of 500 mm/s

表2列出了不同船速撞击时两种防撞装置最大应力以及最大等效塑性应变。由表2可知,当船速为600 mm/s和700 mm/s时,防撞梁加缓冲油缸防撞装置最大应力超过防撞梁所用钢材的静力屈服强度345 MPa,但此应力为船舶冲击防撞装置瞬时动态下的应力,有小部分进入弹塑性状态,防撞梁大部分仍处于弹性状态下。除700 mm/s船速的撞击工况外,其余应变最大点均在水体中,无研究意义,不作考虑。700 mm/s船速的撞击工况,最大应变单元在防撞梁上,应变为0.000 21,此处对应的应力也最大。

对于塑性防撞梁装置,船速越大,撞击产生的应力越大,钢材塑性发展越充分[17],因此应力上升的幅度逐渐减小。在船舶速度达到700 mm/s时,产生的最大应力为643.04 MPa,与500 mm/s船速产生的最大应力622.80 MPa相差不大。

与撞击合力类似,塑性防撞梁装置最大应力显著大于配有缓冲油缸的防撞梁装置。

表2 两种防撞装置最大应力及最大等效塑性应变Tab.2 Maximum stress and maximum equivalent plastic strain of two kinds of anti-collision devices

3.2 防撞装置能量变化情况对比

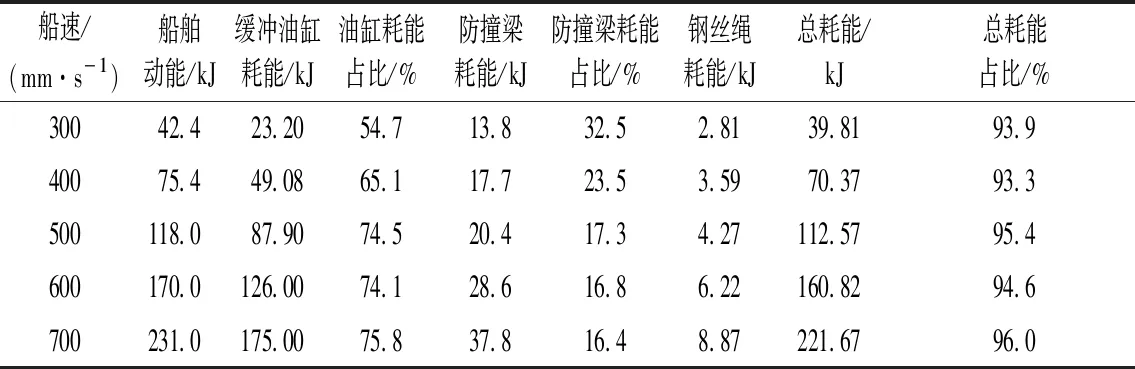

为对比2种防撞装置的耗能情况,表3~4分别列出了各工况时2种防撞体系的耗能情况。

表3 防撞梁加缓冲油缸防撞体系耗能情况Tab.3 Energy consumption of braking cylinder with collision beam

表4 塑性防撞梁防撞体系耗能情况Tab.4 Energy consumption of plastic collision beam

由表3可知:在各个工况下防撞梁加缓冲油缸防撞系统总耗能占比均在93%以上,能有效地将船舶动能吸收,避免发生撞击升船机承船厢厢头闸门事故。船速越大时,缓冲油缸耗能占比越大,防撞梁耗能占比越小。这主要是由于船速比较小时,船舶撞击防撞梁,防撞梁传递冲击能量至缓冲油缸有滞后效应,缓冲油缸占比也越小,撞击能量更多被防撞梁吸收;船速增大后,滞后效应则不太明显,缓冲油缸大量吸收能量。无论在哪种工况下,缓冲油缸耗能是防撞系统主要耗能渠道,平均占比在70%。可通过加强缓冲油缸耗能功率来更好地发挥耗能效果。

由表4可知:各个工况下塑性防撞梁防撞体系耗能情况防撞装置总耗能占比均在96%以上,防撞装置将船舶动能吸收,有效地起到了防撞效果。船速越大,总能量越大,各个部件消耗能量也越多;船速越大时,防撞梁耗能占比越大,界面滑能比例变化不大。防撞梁是防撞装置耗能的主要部件,平均耗能占比达到74.27%,界面滑移能平均占比为19%。因防撞梁在撞击过程中的耗能起决定性作用,撞击后会残余较大塑性应变能,对下次防撞有不利影响,应每隔一段时间对防撞梁进行检修更换。在设计塑性防撞梁类型的防撞装置时,应在防撞梁上多设置耗能元件,与船舶接触侧面设置耗能材料,或采用不同类型的材料代替钢材已到达更好的耗能效果。

4 结 论

两种防撞梁式升船机承船厢厢头闸门防撞装置均能起到防撞效果,但耗能和表现形式有明显差异。

(1) 对于防撞梁加缓冲油缸防撞装置,当撞击位置为中部,且船艏角较小时,撞击力最大;而对于塑性防撞梁装置,撞击位置对于撞击力影响不大,且船艏角越大,撞击力越大。

(2) 配有缓冲油缸的防撞梁,由于沿船舶前进方向X向刚度较小以及缓冲油缸的存在,船舶撞击防撞梁时,防撞梁加缓冲油缸防撞装置所受到的撞击合力、最大应力、最大塑性应变均小于塑性防撞梁。

(3) 防撞梁加缓冲油缸防撞系统主要耗能装置为缓冲油缸,塑性防撞梁系统主要靠梁的弹塑性变形耗能。