基于风味指纹谱的肉脯加工阶段判别

2021-04-27刘萍贾欣怡祁兴普陈斌陈通

刘萍,贾欣怡,祁兴普,陈斌,陈通

1(江苏农牧科技职业学院 食品科技学院,江苏 泰州,225300)2(江苏大学 食品与生物工程学院,江苏 镇江,212013) 3(广西科技大学 生物与化学工程学院,广西 柳州,545006)

随着我国经济的快速发展,人们对生活品质的要求越来越高。肉脯作为我国传统的烤肉制品,因其便于携带、营养价值高、食用方便等特点,逐渐受到广大消费者的青睐[1-2]。猪肉脯为片状肉制品,通常以精选的猪后腿肉为原料,经过切片、腌制、烘烤、切片、包装等工序而制成其颜色呈棕红色,具有口感丰富、咸甜适中、芳香浓郁、耐贮藏以及便于运输等特点。肉脯在生产加工过程中,常伴随美拉德反应、脂质氧化、Stercker降解等一系列化学反应[3],进而引起肉脯产品风味组成的变化[4],而每个阶段的工艺变化对最终产品的风味品质均有一定的影响。因此,肉脯的风味信息与其品质息息相关,其风味成分的变化可作为表征肉脯加工过程的标志性成分。当前,在传统食品工业现代化与消费需求增加的趋势下,如何分析、鉴定肉脯加工过程中特有挥发性风味物质组成,保持肉脯品质的稳定性与一致性,实现企业产品现代化数字生产的转变具有重要意义,也是企业未来立足于市场行业的基石[5]。

目前,部分学者对肉脯的风味物质组成进行了研究报道,如使用电子舌和气相离子迁移谱(gas chromatography-ion mobility spectrometry, GC-IMS)技术研究不同含盐量对干腌猪肉风味的影响[6];使用GC-IMS技术对肉脯不同加工阶段样品的风味成分进行了分析,并对不同阶段肉脯风味物质差异性进行了统计学分析[7];微波干燥技术对猪肉脯风味品质的影响[8];对肉脯的加工工艺进行了设计与优化,并获得特殊风味的猪肉脯[9-10];使用气质联用设备对肉脯加工过程中的风味物质成分进行检测,并对各加工阶段样品的特征风味差异进行了分析,发现加工工艺对肉脯风味成分具有较大的影响[11]。当前国内外相关学者主要着重于肉脯加工工艺研究,而对加工过程中的风味成分研究报道较少,且现有的部分研究仅仅分析了不同加工阶段的风味物质差异,未能找出猪肉脯风味形成的规律,尤其是对猪肉脯最终风味起到决定性的特征化合物。另外,由于相关分析设备(如气质联用)存在操作繁杂、耗时久以及环境要求高等缺点,当前部分企业仍采用简单的感官评价方法作为肉脯品质评价手段,因此,借助新技术开发一种简便、快速、高效的特征风味指纹分析方法显得很有必要。

GC-IMS技术是气相色谱和离子迁移谱两种设备联用的分析检测技术[12],其在挥发性有机物(volatile organic compounds, VOCs)痕量检测方面具有装置简便、便携、高灵敏度、无须样品处理等优点[13]。目前该技术已经在肉制品的种类判别[14]、新鲜度检测[15-16]、真伪鉴别中得到广泛应用[17-18],而在肉制品烘焙过程中的挥发性有机物的动态变化研究较少。本研究采用GC-IMS技术研究肉脯在不同加工阶段的风味成分组成差异,以获得肉脯在不同加工阶段的标志性特征指纹图谱,并结合化学计量学方法对肉脯的各个加工阶段进行判别分析,以期实现加工阶段的智能化识别,为该技术应用于肉脯加工过程控制提供理论依据,也为相关肉制品企业的现代化生产提供新的品控方法。

1 材料和方法

1.1 材料和设备

当天宰杀的新鲜猪后腿精瘦肉、蔗糖、味精、胡椒粉、鱼露和鸡蛋等,均购于当地麦德龙连锁超市。

FlavourSpec®1H1-00128型GC-IMS分析仪(配CTC顶空自动进样装置、LAV分析软件及GC×IMS Library Search Software定性软件),德国G.A.S公司;20 mL顶空进样瓶,宁波哈迈仪器科学有限公司;62-0174型不锈钢刀片,美国GEM公司。

1.2 样品制备与采集

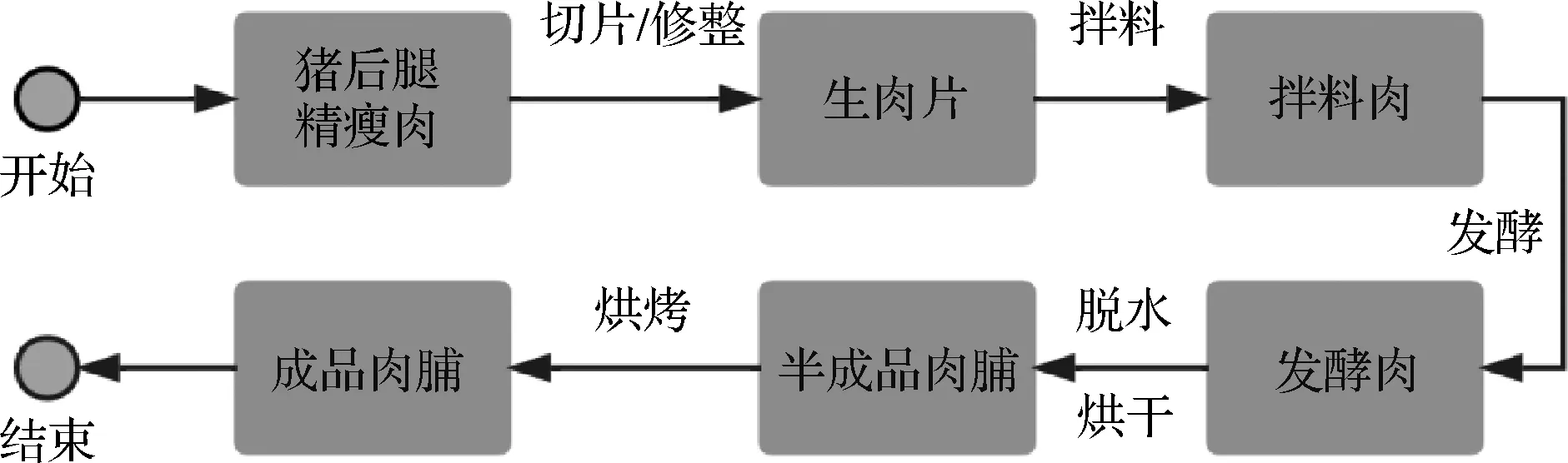

依据已有文献关于猪肉脯加工工艺流程的报道[19],可将不同加工阶段的肉制品划分为5个类型(图1),分别为原料肉、拌料肉、发酵肉、半成品肉脯以及成品肉脯。试验中,每个不同加工阶段各采集10个样品,共获得50个样品,不同阶段样品具体制作流程如图1所示:

图1 肉脯加工工艺流程图Fig.1 Process flow chart of dried pork slices

(1)生肉片:从当地市场上购买当天宰杀的新鲜猪后腿精瘦肉,储存于4 ℃保温箱内并迅速运回实验室后迅速剔除碎骨、软骨以及肥肉,并沿着猪肉纹理方向采用不锈钢刀片将猪肉切成厚度为2 mm的肉片备用。

(2)拌料肉和发酵肉:参照双鱼食品有限公司(江苏靖江)公开的猪肉脯配料比例进行制备[19],具体操作为:在质量为1 kg的肉片中加入125 g蔗糖,4.7 g味精,0.3 g胡椒粉,鱼露82.08 g和鸡蛋清液25.9 g,拌匀后(即拌料肉),于4 ℃的环境中发酵0.5 h后备用(即发酵肉)。

(3)半成品:将发酵后的肉片在80 ℃热风干燥箱中烘干5 h后备用。

(4)成品:半成品肉片在180 ℃烤箱中烘烤90 s后即可得到棕红色肉片,冷却至室温后备用。

1.3 检测条件

顶空进样器条件:分别称取2 g肉脯样品置于20 mL顶空进样瓶中密封,通过自动顶空进样方式进样,每个样品重复测量2次,进样体积200 μL,孵化温度80 ℃,孵化时间30 min,进样针温度为85 ℃,孵化器转速500 r/min。

GC-IMS条件:SE-54-CB-1型非极性石英毛细管柱(15 m×0.53 mm, 1 μm),载气为高纯度N2(纯度≥99.999%),载气流速控制程序为:起始流速2 mL/min,保持2 min,8 min内线性增加至15 mL/min,接着10 min内线性增至100 mL/min,最后10 min内线性增至150 mL/min,分析时间为30 min。

IMS条件:3H电离源(6.5 keV),漂移气为N2,对应流速为150 mL/min,漂移管温度45 ℃,正离子化模式,漂移管长度9.8 cm,管内线性电压400 V/cm。

1.4 数据处理

采用仪器配备的Laboratory Analytical Viewer(Version 2.2.1)结合Gallery Plot插件实现GC-IMS指纹谱的可视化分析;采用GC×IMS Library Search(内置NIST2004与IMS数据库)软件进行特征化合物的鉴定;采用MATLAB R2009a软件实现主成分分析和k-近邻(k-nearest neighbour, kNN)算法,以便进行数据的进一步分析处理。

2 结果与分析

2.1 不同加工阶段肉脯风味成分变化

为了直观考察不同加工阶段肉脯的GC-IMS二维谱图差异,以原料新鲜猪肉为参比,应用差分可视化方法对比分析其他样品之间的指纹谱图差异(图2),图中不同颜色代表信号强度的差异,红色区域表示待测样品VOCs信号强度比参比图谱强(即原料肉),蓝色区域则与之相反,而白色区域则表示差异较小。由图2可知,在拌料肉中,随着相应调味料的添加,样品产生的VOCs信号强度得到一定的增强,而对应VOCs物质种类未有明显变化(见图2实线矩形框);在发酵前后,拌料肉与发酵肉的VOCs种类相似度较高,仅保留时间在600~800 s对应的VOCs含量存在差异,且发酵后样品的信号强度更高(见图2虚线矩形框),该现象源于低温短时发酵引起的风味物质变化差异,这种差异可能是由弱极性、低分子量的VOCs引起的[17];在经历烘干和烘烤工序后,在保留时间100~1 000 s有新的VOCs物质产生,成品肉的风味物质在数量方面明显多于半成品,而半成品的风味物质多于烘干前的发酵肉,产生此现象的原因是高温工艺使得猪肉样品内部发生美拉德、脂质氧化等一系列反应[4,20],使得VOCs的种类明显增多,最终形成肉脯产品特有的风味。

图2 不同加工阶段肉脯的GC-IMS差谱图Fig.2 Difference spectra of preserved meat at different processing stages

2.2 GC-IMS指纹图谱分析

为了更好地提取原始图谱中可用的特征变量,采用LAV软件对图2中有效特征峰进行选取,最终共选了54个特征区域用以表征样品的风味信息,并将每个区域信号进行排列,结果如图3所示,图3中右侧Y轴为不同加工阶段肉脯样品编号(每一行为一个肉脯样品指纹谱,每个样品做2个平行),X轴对应已选取的54个特征区域编号。由图3可知,新鲜肉、拌料肉、发酵肉的VOCs种类十分相似,编号15~18对应的化合物未在新鲜肉中出现,而在拌料肉和发酵

肉中开始产生,原因可能是相关调料的添加导致对应物质的产生;发酵肉中含27种VOCs物质,随后在半成品阶段肉脯受到加热脱水的影响,VOCs的种类增加至43种,后期成品肉再经过高温烘烤作用,最终VOCs种类达到54种,该结果表明工艺过程的进行促进了肉脯风味物质的形成。根据保留时间和迁移时间,通过软件GC×IMS Library Search对所选信号区域进行化合物识别,结果如表1所示,由于部分挥发性有机物以二聚体的形式存在,故最终54个区域定性结果共包含了37种物质。

图3 不同加工阶段的肉脯特征风味图谱排列图Fig.3 Characteristic flavor map library of dried pork slices at different processing stages

表1 肉脯所有GC-IMS挥发性物质的定性结果Table 1 Qualitative results of all GC-IMS volatile compounds in dried pork slices

2.3 判别分析

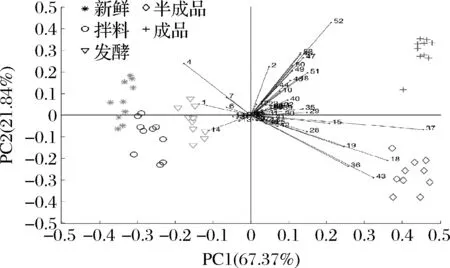

为实现不同加工阶段肉脯样本的判别,将选择的54个特征区域的峰面积作为表征变量,组成50×54的矩阵进行主成分分析,将得到的主成分数按累计贡献率的大小从高到低进行排序,取前2个主成分得分进行可视化分析,结果如图4所示。

图4 GC-IMS特征变量的主成分分析图Fig.4 PCA diagram of GC-IMS characteristic variables

由图4可知,前2个主成分的累计贡献率达到89.21%,表明所选取的主成分数能够表征原始数据的绝大部分有效信息。不同加工阶段的肉脯样品分布在不同的区域,且各自均有其归属区域。新鲜肉、拌料肉和发酵肉样品之间存在归属边界不明确的现象,表明对应VOCs组成相似;而半成品、成品肉样品均有自己的归属区域,且与其他加工阶段样品的分布区间较远,表明其对应的风味成分差异显著。为进一步分析选取特征变量的相关性和重要性,在绘制得分矩阵的基础上同时对载荷矩阵进行可视化分析(见图4中带编号直线),图中数字编号即对应选取特征区域的编号。肉脯样品的风味成分产生主要出现在半成品与成品阶段,且成品肉脯的特征成分最多,这与图2结果一致。半成品肉脯的主要成分为醛类物质,如编号18、28和36化合物,对应的物质分别为异戊醛、3-甲硫基丙醛和异丁醛,其他还包括一些酮类、醇类等物质;仅通过单独的几个特征变量即可实现半成品、成品肉脯的快速区分,如编号15和37,对应物质分别为2-丁酮和丙酸乙酯。新鲜肉、拌料肉以及发酵肉3个阶段样品间的VOCs较少,且特征变量距离坐标原点较近,重要程度较低,不能很好地区分这3个阶段肉脯样品。因此,需要借助化学计量学方法进行判别分析。

图5 GC-IMS特征变量有监督模式识别结果Fig.5 Pattern recognition results of PCA diagram of GC-IMS characteristic variables

主成分分析仅显示了样本在空间的分布情况,为实现不同加工阶段肉脯样品的数字化判别,需要进一步建立判别模型。以前2个主成分得分矩阵为变量,采用有监督kNN模式识别方法进一步研究区分不同加工阶段肉脯样品的可行性,由于各阶段的样本数量较少,故未将样本划分为校正集和预测集,仅将全部样品用于建立模型以便观察不同加工阶段肉脯的归属分布,从而验证研究方法的可行性,结果如图5所示。kNN模式识别方法的识别正确率为100%,没有出现样品误判现象,产生此现象的原因是:前3个阶段肉脯样品的决策边界高度非线性,故采用非线性模式识别方法(即kNN算法)可获得较好的判别效果。上述结果表明,依据GC-IMS风味指纹谱,结合化学计量学方法区分不同加工阶段肉脯样品具有一定的可行性。

3 结论

本研究采用GC-IMS技术对不同加工阶段肉脯的VOCs进行分析检测,构建了肉脯在不同加工阶段的特征指纹图谱,实现了该技术在烘焙肉制品中的应用扩展。试验中不同阶段肉脯样品共检测出了37种VOCs,主要分为醇类、醛类、酸类、酮类、杂环化合物、芳香烃以及酯类等7类挥发性物质成分,以选取的特征区域峰面积为表征变量,结合化学计量学方法成功实现了对不同加工阶段肉脯的分类,表明基于GC-IMS风味指纹技术能够快速、准确地区分肉脯加工过程中的风味品质,为肉制品加工过程中的质量控制提供了一种新的分析方法,具有一定的前景和实用性。