蒸汽爆破技术的应用现状与发展前景

2021-04-27陈晓思贺稚非王泽富许雄李洪军

陈晓思,贺稚非,2,王泽富,许雄,李洪军,2*

1(西南大学 食品科学学院,重庆 400716)2(重庆市特色食品工程技术研究中心,重庆 400716)

蒸汽爆破技术(steam explosion technology),简称“汽爆”,是一种绿色环保、高效、低能耗、经济的新型热加工技术,同时也是一种不使用有毒化学物质、投资少的物理化学预处理方式[1-3]。最初的蒸汽爆破技术由MASON于1925年提出,用于生产纤维压缩板[4]。通过蒸汽爆破过程中的热反应和物理撕裂作用,纤维素晶体结构被破坏,半纤维素被降解,故蒸汽爆破技术自提出以来主要用于木质纤维素材料(如麦秸、玉米秸秆)的加工、改变纤维材料的结构、促进纤维素的水解等,提高了纤维素对化学试剂和酶的可获得性[5-6]。

蒸汽爆破技术可以在较短的时间内有效破坏物料致密的结构,并改变其化学组成[7],近年来,蒸汽爆破技术的应用范围不再局限于木质纤维素的处理、秸秆发酵生产乙醇、对动物饲料进行加工等,其在食品领域作为一种有效的预处理加工方式而逐渐受到关注,可用于促进食品营养成分的溶出、对食品成分进行改性等,具有广阔的发展前景[8-9]。本文对蒸汽爆破技术的原理、优缺点、影响因素、发展历史、在动植物原料中的应用现状进行了综述,并对其在食品领域的发展前景作出展望,以期为蒸汽爆破技术在食品工业中进一步应用提供一定的参考。

1 蒸汽爆破技术的原理、优缺点及影响因素

1.1 蒸汽爆破技术的原理

蒸汽爆破技术是指将原料封闭于高温高压(160~260 ℃、0.69~4.83 MPa)的环境,过热饱和水蒸气在较高压力的作用下强制进入食品原料,并填满细胞孔隙,保温保压一段时间后,瞬间(0.008 75 s内)将压力释放至大气压,细胞中的过热液体迅速汽化并向外做功,体积急速膨胀,细胞破裂形成多孔结构[10]。

蒸汽爆破处理技术主要分为2个过程:气相的蒸煮过程和蒸汽降压爆破过程[11-12]。第一阶段,原料在高温高压水蒸气的作用下发生热化学反应,蒸汽进入原料内部,降低其内部的连接强度和黏度,有利于后续的机械性分离。不同的原料在此阶段会发生不同的反应,对于木质纤维素材料,会发生半纤维素的酸性自水解作用,同时还会发生苷元物质的脱糖基作用[13-14]。第二阶段,由于瞬间释压,原料中液体与水蒸气介质同时发生绝热膨胀,热能转化为机械能做功,膨胀的气体以冲击波的形式作用于软化的原料使其变形,结构发生改变,并释放出小分子物质[15-16]。

1.2 蒸汽爆破技术的优缺点

蒸汽爆破技术是一个热能转化为机械能的过程,其优点是有效打破了原料细胞中营养物质的抗提取屏障,有利于活性成分的提取、高分子物质降解为生物活性更强的小分子物质;同时,处理过程中使用的是水蒸气,避免了化学处理的污染残留,是食品领域中具有巨大发展潜力的预处理技术[17],表1展示了蒸汽爆破技术与传统热压技术(如高压水蒸气预处理等)的区别[4, 18-19]。然而,蒸汽爆破技术也存在一些缺点:蒸汽爆破的过程中由于基质组成较复杂,且反应处于高温高压下容易发生美拉德反应[20],处理过程中有可能产生新的副产物或造成目标产物的降解;同时,目前的设备难以实现既能瞬时(0.01 s内)弹射泄压又能连续进料;此外,蒸汽爆破后的物体相对密度降低,体积有所增大。

表1 蒸汽爆破技术与传统热压技术的区别Table 1 The difference between steam explosion technology and traditional technology of high temperature and pressure

1.3 蒸汽爆破技术的影响因素

影响汽爆处理效果的因素分为内因和外因,一般包括蒸汽压力(温度)、保压时间、物料形态、物料含水量[21]。蒸汽爆破裂度因子logR0可由公式(1)[22]表示:

(1)

式中:t,保压时间,min;T,蒸汽温度,℃。

然而此公式只反映了汽爆中蒸煮过程的强度,而没有体现爆的过程,在此基础上,YU等[11]提出了爆破功率密度(explosion power density,EPD),来描述爆破阶段的绝热膨胀做功,EPD定义如公式(2)所示:

(2)

式中:ΔHs、ΔHl、ΔHm分别代表爆破过程中的蒸汽焓降(J)、液态水焓降(J)、固体物料焓降(J);t,爆破时间,s;V,汽爆反应器的容积,m3。焓降的外在表现为物料喷出后温度的变化,可以反映出热功转换量;爆破时间和汽爆反应器的容积是设备的固有参数,与设备本身的结构有关[19]。由公式(2)可见,在爆破反应器容积一定时,爆破时间越短,焓降越大,爆破功率密度越大,热能转换为机械能的效率越高。裂度因子和爆

表2 处理因素对蒸汽爆破效果的影响Table 2 Effect of treatment factors on steam explosion

破功率密度共同表达了蒸汽爆破过程[4]。

2 发展历史

早期的蒸汽爆破技术大多指的是热喷放式蒸汽爆破技术和螺杆挤压式蒸汽爆破技术[19,38]。热喷放式蒸汽爆破技术是指将汽爆反应器下的阀门快速开启,将蒸汽与物料一起喷入接收仓内的一种技术,物料喷出后温度比较高,放气时间可达数十秒,该技术最主要的缺点是爆破时功率密度不足,由于泄压时间长导致先后放出的物料泄压时所处的压力不一致,存在“夹生”现象[39]。螺杆挤压式蒸汽爆破技术是指利用螺杆向压力仓进料,通过管壁和螺杆形成密封仓,当物料到达出料口的时候由于挤压应力的消失导致此处压力减小,物料发生膨胀,但是此技术在泄压放料的时候也没有短促的爆炸响声,不具有“爆”的特征,功耗大且效果有限[4]。

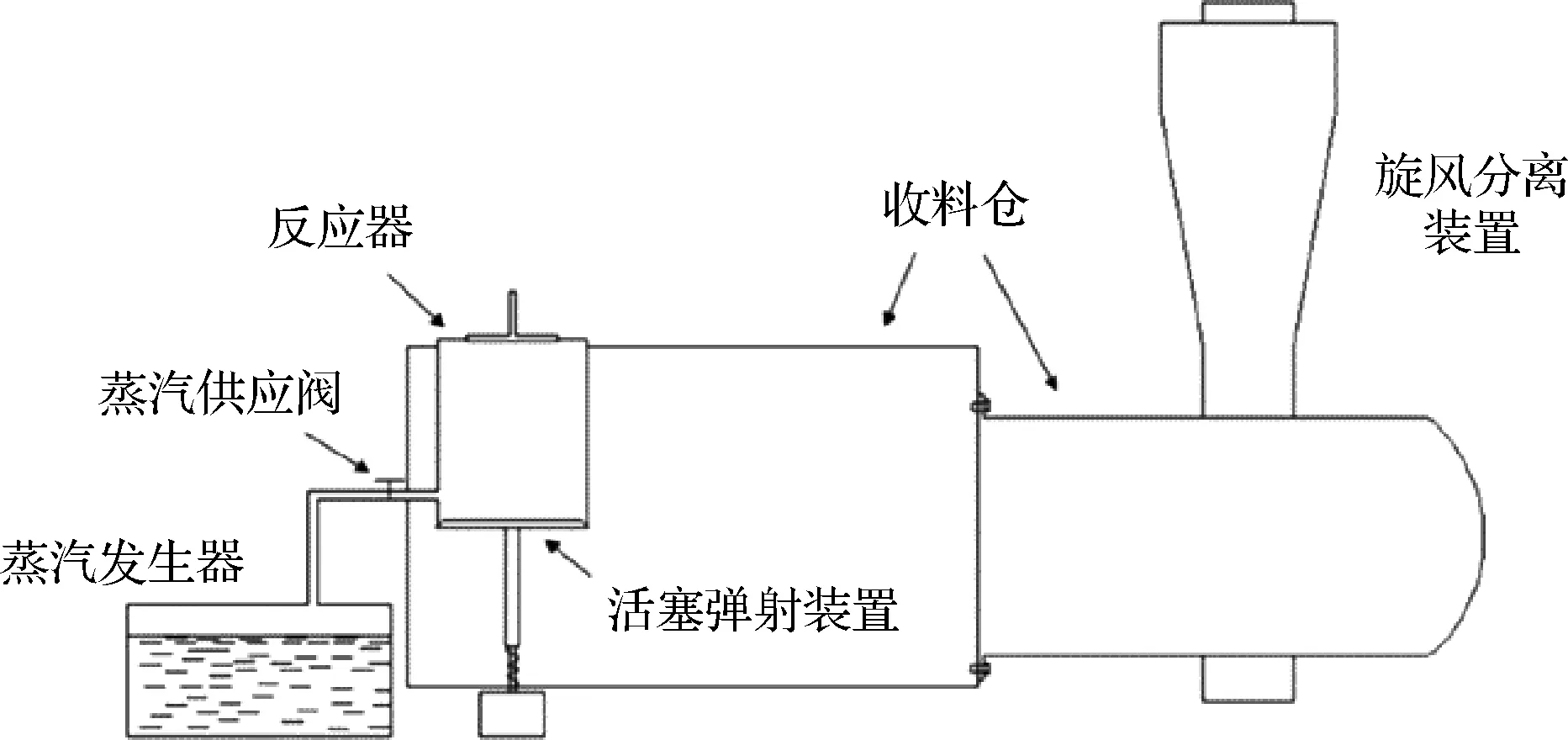

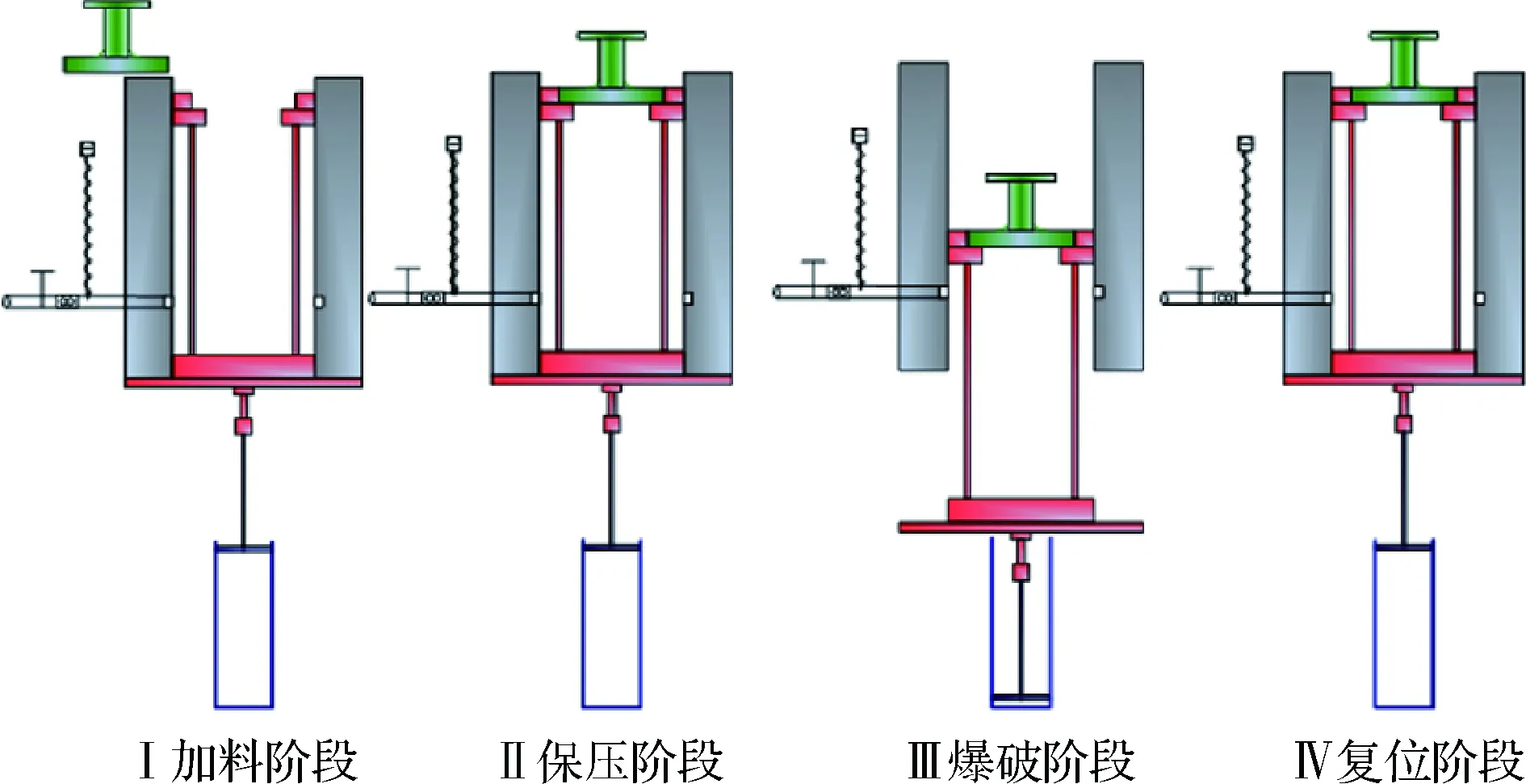

由于以上技术泄压时间长,热能转换为机械能做功的效率低,实际上没有体现“爆”的过程。在此基础上,瞬间弹射蒸汽爆破技术应运而生。此技术设备主要包含三大部分:蒸汽产生器、爆体、接收仓。其中爆体引入了一种活塞阀门驱动系统,当保压时间结束,活塞在拉爆气缸的作用下,向下作爆出运动,解除爆体的密封状态,在毫秒内将物料和蒸汽一起弹射出来[4]。图1和图2分别展示了瞬间弹射蒸汽爆破装置的结构及活塞爆破的过程。

图1 瞬间弹射蒸汽爆破装置示意图[40]Fig.1 The structure diagram of instant catapult steam explosion

图2 活塞爆破过程示意图[4]Fig.2 The diagram of piston explosion process

与传统的蒸汽爆破技术和热水蒸煮相比,瞬间弹射蒸汽爆破技术的优点为处理时间短、爆出速度快、出料温度低、物料一致性好。

3 蒸汽爆破技术在食品中的应用

3.1 在植物性原料中的应用

3.1.1 对膳食纤维进行改性

膳食纤维按溶解性的不同可以分为水溶性膳食纤维与水不溶性膳食纤维,其中水溶性膳食纤维在调节代谢功能方面起着更为重要的作用,是衡量膳食纤维生理功能的重要指标,具有增强糖耐量、降低胆固醇等生理功能[41-43],因此通常需要对植物原料进行改性以提高水溶性膳食纤维的含量。蒸汽爆破处理打破了物料致密的机械结构,使组织变得松散,促进了可溶性膳食纤维的溶出[7]。WANG等[44]利用响应面优化了蒸汽爆破技术提取甘薯渣中可溶性膳食纤维的工艺,结果显示当蒸汽的压力为0.35 MPa,保压时间为121 s,颗粒度为60目时,甘薯渣中的可溶性膳食纤维含量为22.59%,比对照组增加18.78%,同时蒸汽爆破处理增加了可溶性膳食纤维的持水力、持油力与溶胀能力。LIANG等[45]发现苹果渣经蒸汽爆破处理后其水溶性膳食纤维表面变得粗糙、多孔、疏松,处理组的可溶性膳食纤维含量比对照组高4.76倍。WANG等[34]发现橘皮经过酸浸泡-蒸汽爆破处理后,其可溶性膳食纤维对铅、砷、铜3种有毒阳离子的结合能力明显提高,与对照组相比,其可溶性膳食纤维分子质量更小、热稳定性更高。

3.1.2 促进多酚、黄酮类物质的提取

蒸汽爆破技术可以破坏细胞壁,使其形成多孔结构,由刚性有序的状态变为粗糙无序的状态,增加其比表面积以及溶剂的可达性,有利于游离酚类物质的溶出[46];还可以通过破坏酚类化合物的羟基与多糖糖苷键氧原子形成的氢键、酚酸和多糖之间形成的酯键,释放出结合酚类物质[47]。LI等[48]将苦荞麸皮在1.5 MPa压力下处理60 s后,其游离酚和结合酚的含量显著增加,且结合酚的含量是对照组的2倍,蒸汽爆破处理还增强了苦荞麸皮酚类物质抑制Caco-2和HepG2细胞增殖的能力。张棋等[49]将粉葛经过蒸汽爆破处理后,总黄酮提取量是未经处理粉葛的2.32倍,同时抗氧化活性得到显著提高,清除DPPH自由基的半抑制浓度IC50值降低了67%。

3.1.3 对蛋白质进行改性

蒸汽爆破处理能使细胞壁表面形成蜂窝状的立体网状结构,使其表面碎片增加,变得柔软多孔,传质阻力降低,提高了原料的蛋白提取率,同时蒸汽爆破处理能诱导蛋白质构象改变,从而改善其功能特性[36]。张燕鹏[22]研究发现豆粕经过1.8 MPa、180 s蒸汽爆破处理后,其蛋白质提取率从未处理的50.5%增加至65.7%。ZHANG等[50]发现山茶籽粕经过蒸汽爆破处理后,利用碱法提取得到的蛋白质中α-螺旋、无规则卷曲、β-转角含量下降,β-折叠含量上升,蛋白质的二级结构发生改变,其溶解性、起泡性、乳化性均高于未汽爆处理的蛋白质。

3.1.4 制备抗消化淀粉

抗消化淀粉(抗性淀粉)指的是不能在小肠中被消化吸收,但在结肠中能被微生物发酵而发挥有益生理作用的一类淀粉,具有降低血液中胆固醇含量、控制糖尿病、预防结肠癌等作用[51]。蒸汽爆破处理可使支链淀粉降解,生成较多分子链较短的直链淀粉,同时淀粉表面出现裂纹,表现出不规则的团块状,在经过4 ℃低温储藏后,汽爆处理后的淀粉分子重排形成结构更紧密的重结晶碎片[52]。LI等[53]对甘薯渣抗性淀粉的制备工艺进行了响应面优化,发现蒸汽爆破压力2.1 MPa,保压时间56 s,压热处理时间26 min,所制备的抗性淀粉的抗消化性可达37.73%,红外扫描光谱的结果显示,没有出现新的化学基团,表明所制备的抗性淀粉安全性较高。

3.1.5 促进油脂的提取

蒸汽爆破处理可以改变油料种子完整、规则、紧凑的结构,使其表面产生缝隙,降低其传质阻力,提高产油率[54]。YU等[55]发现对亚麻籽进行蒸汽爆破处理后,其亚麻籽油得率显著高于未处理组,榨出的亚麻油中的生育酚、植物甾醇、多酚和黄酮含量显著增加,氧化稳定性也增强,对其挥发性特征物质进行分析发现,蒸汽爆破处理后其特征挥发性成分吡嗪的含量达到68.25%,具有浓厚的亚麻籽油的独特香味,油品质量较好。

3.2 在动物性原料中的应用

世界人口的增长带来肉类消费的剧增,然而大量的肉类消费将带来羽毛、骨头等副产物的增加。我国拥有丰富的羽毛资源,每年生产羽毛类副产物约70万t,除去服装纺织行业、饲料行业对羽毛的利用,还有约81%的羽毛被丢弃或焚烧,对环境造成了一定的污染[19]。羽毛中含有丰富的角蛋白,其含量可达90%左右,然而角蛋白质地坚硬,拥有稳定的空间结构,分子链排列整齐,难溶于水,如果没有经过合适的处理,其生物利用率较低,只能被丢弃,经济价值低下且浪费严重[19, 56]。蒸汽爆破处理能破坏羽毛纤维紧密、规则的结构,削弱角蛋白各化学键能,形成新的非共价键,提高羽毛溶解率以及角蛋白得率,图3展示了蒸汽爆破处理降解羽毛角蛋白的机制。ZHANG等[40]研究发现蒸汽爆破处理能破坏鸭羽毛的纤维结构,随着蒸汽压力的增大,羽毛表面的孔隙增多,同时角蛋白的二硫键、β-折叠含量减少,羽毛的胃蛋白酶消化率增加,当蒸汽压力为1.8 MPa, 保压时间为1 min时,爆破处理后的羽毛胃蛋白酶消化率约为91%,比对照组高约9倍。

图3 蒸汽爆破处理降解羽毛角蛋白机制示意图[19]Fig.3 The schematic diagram of feather keratin degradation by steam explosion treatment

猪蹄壳也是一种富含角蛋白的肉类加工副产物,我国猪肉消费量巨大,每年产生约2.1万t的猪蹄壳,然而由于猪蹄壳富含角蛋白,难以降解,其利用受到了很大的限制[57]。SHEN等[57]将猪蹄壳进行蒸汽爆破处理,在0.5~2.3 MPa的蒸汽压力下保压5~30 min,此时蒸汽的温度可达155~225 ℃,猪蹄壳发生水解液化反应,生成水相产物,将其冷冻干燥制成酪蛋白胨替代物,并以此作为替代氮源制备微生物培养基,结果显示,酵母菌和米曲霉在此培养基上的生长优于在含有酪蛋白胨培养基上的生长。

骨头是肉类生产加工的另一代表性副产物,我国骨头资源丰富,但由于骨头质地坚硬,其利用受到了限制,所以在进行深加工利用之前需要进行预处理,将其粉碎或者液化。蒸汽爆破处理能通过加压使骨胶原蛋白变性、降解,使骨胶原蛋白形成的有序致密网状结构被破坏,骨骼软化易于破碎,同时,水蒸气进入骨骼孔隙,在瞬间泄压时蒸汽的热能换为机械能做功,粉碎骨骼[35]。张舒晴等[35]对牛骨进行蒸汽爆破处理,发现随着蒸汽压力以及保压时间的增加,固态牛骨的硬度逐渐下降,蛋白质含量显著减少,其红外光谱图上的峰逐渐清晰,有机物和水的吸收峰逐渐减小,接近于羟磷灰石红外光谱图。而蒸汽爆破处理后的液态牛骨(可以过18目筛、直径<1 mm的固体颗粒)粒径随汽爆压力和保压时间的增加逐渐减小,钙释放率随之增加,蒸汽爆破处理后的牛骨既可以用于羟磷灰石的制备,又可以用于制作高钙类食品。秦晓洁等[58]利用蒸汽爆破技术处理牦牛骨粉,结果显示1.5 MPa、30 min条件处理后,牦牛骨粉比常规球磨法处理得到的样品粒径更小,蛋白质溶解度和钙离子释放度更高,汽爆处理得到的牦牛骨粉溶解性和稳定性更优。SHEN等[59]对鸡胸软骨进行蒸汽爆破预处理(1.4 MPa、120 s),随后用木瓜蛋白酶进行酶解并通过膜分离得到硫酸软骨素,结果显示,汽爆处理后得到的硫酸软骨素回收率和总得率最高,分别为92.15%、18.55%。

4 展望

蒸汽爆破技术以其绿色、高效、低能耗等优点在食品领域逐步受到关注,然而由于蒸汽爆破技术最初用于造纸制浆以及木质纤维素的处理,其发展也一直围绕植物性原料,同时,在瞬间弹射蒸汽爆破技术提出之前,传统的汽爆技术保压时间长,在高温高压下,动物性原料容易发生美拉德反应,且在处理过程中容易产生严重焦糊味,实用性不高,因此以往汽爆技术在动物性原料上的应用较少。近年来,随着瞬间弹射蒸汽爆破技术的提出,物料的维压时间缩短,同时可以实现0.01 s内的瞬时泄压,热功转换效率高,爆出后物料温度较低,约为60 ℃,产物没有焦糊味,因此近年来汽爆技术开始应用在动物性原料,但研究数量相对较少。另一方面,汽爆技术对各种原料成分作用效果的机理研究还不够深入,例如汽爆处理可以提高原料的抗氧化性,提高其DPPH自由基清除率等,促进其结合酚酸的解离,增加游离酚酸的含量,但结合酚酸的降解规律尚未阐明。汽爆处理能直接从鸡骨原料制备获得鸡骨高汤,其工艺参数得到优化,但还未对汽爆过程中鸡骨组分的解离、降解、迁移规律进行研究。因此对蒸汽爆破技术的发展作出以下展望:增加对动物性原料的汽爆处理研究,以提高肉品生产过程中副产物的经济价值;深入探讨蒸汽爆破技术对各种原料成分的作用机理,并从分子作用方式以及化学键的层次解释其原因,揭示蒸汽爆破技术对各原料组分的作用规律;研究蒸汽爆破技术对相关有毒有害物质的降解作用,并探讨其可能的机制;对蒸汽爆破技术处理过程中是否产生新的副产物进行研究;将蒸汽爆破技术与多种处理手段联合运用,并研究是否存在协同作用;研制能够处理大批次原料的蒸汽爆破装备,提高机器的生产力,努力实现工业化的大规模应用。此外,应研究如何实现瞬时弹射泄压的同时,完成自动连续进料。