橙色PE100级管材专用树脂的中试放大研究

2021-04-27席军,李伟,莫明,朱军

席 军,李 伟,莫 明,朱 军

(1.中国石油天然气股份有限公司独山子石化分公司研究院,新疆 克拉玛依 833699;2.新疆橡塑材料实验室,新疆 克拉玛依 833699;3.中国石油大学(北京)化学工程学院,北京 102249)

聚乙烯管材具有耐化学药品腐蚀、耐低温、韧性好、可焊接以及“非开挖定向钻孔”等特点,而其中的PE100级管材专用树脂更是因为相对分子质量呈双峰分布而具有良好的抗快速裂纹扩展能力,使其在供水供气领域大有用途,成为中低压埋地燃气管的首选材料[1]。用于燃气管的PE100级管材专用树脂多是添加炭黑为紫外光吸收剂和光屏蔽剂,但存在炭黑在树脂内难以均匀分散和“回料添加”等问题,损害成品的使用性能。目前,国外各大化工厂商已纷纷开始投入橙色PE100级管材专用树脂的开发与生产,如法国道达尔公司的XS10YCF、奥地利北欧化工公司的HE3493-LS已投入市场,获得用户的广泛好评[2]。为满足国内市场需求和未来发展需要,中国石油天然气股份有限公司独山子石化分公司(简称独山子石化公司)已探索橙色PE100级管材专用树脂的配方,本工作在小试形成的配方基础上进行中试放大研究及评价,为装置工业化生产提供数据支持。

1 实验部分

1.1 主要原料

PE100级高密度聚乙烯(HDPE)TUB121N3000,独山子石化公司。橙色色母粒2544,2029B;受阻胺光稳定剂;紫外光吸收剂;复配抗氧剂:均为市售。

1.2 主要仪器与设备

MF50/7026.000型熔体流动速率仪,意大利Ceast公司;3365型电子拉伸试验机,美国Instron公司;Labscan XE型黄色指数仪,美国Hunterlab公司;RT-2000型高压毛细管流变仪,德国Goettfert公司;PolyLab OS型哈克转矩流变仪,德国Hakke公司;QUV/spray型紫外老化试验箱,美国Q/panel公司;SJSH-75型Ф75双螺杆挤出机,南京橡塑公司;TSE-65型双螺杆挤出机,南京瑞亚公司;DKW PE(PP)型Ф63管材挤出机,东莞德科摩华大机械有限公司;Bluelene1635型管材静液压试验机,德国IPT公司。

1.3 试样制备

二次造粒:将小试研究得到的橙色管材专用树脂最佳配方[3]中的基体树脂与光稳定剂和抗氧剂使用Ф75双螺杆挤出机制备本色料,再将本色料与2544和2029B色母粒使用TSE-65型双螺杆挤出机在相同挤出加工参数下分别制备橙色管材专用树脂。

一次造粒:清洗干净TSE-65型双螺杆挤出机,将小试研究得到的橙色管材专用树脂最佳配方[3]中的基体树脂与光稳定剂、抗氧剂、色母粒直接加工成橙色管材专用树脂。

专用树脂于80 ℃干燥。称取定量专用树脂,使用模压机压成2 mm厚的样片,再使用切片机制成1BA规格样条或一定尺寸的样片,用于力学性能和颜色测试。将3种中试专用树脂配方使用Ф63管材挤出机在相同加工参数下加工成Ф32型管材进行性能测试。

1.4 测试与表征

熔体流动速率(MFR)按GB/T 3682—2018测试,温度190 ℃,负荷5 kg;拉伸性能按GB/T 1040.1—2018测试;颜料分散性按GB/T 18251—2019测试;熔体强度按Q/SYDS 04109—2017测试;静液压性能按GB/T 6111—2018测试。

2 结果与讨论

基于评价2544或2029B色母粒的性能及专用树脂体系的最佳加工方式,设计了3种配方,见表1。

表1 橙色PE100级管材专用树脂中试放大研究配方Tab.1 Formulas of orange PE100 pipe specialty for scale up pilot experiment

2.1 转矩流变与熔体强度

从表2可以看出:经二次造粒得到的橙色专用树脂K1-M01和K1-M03因经历更多螺杆剪切作用,其剪切变稀情况较一次造粒得到的K1-M02明显。K1-M01与K1-M02的熔体强度接近,分别为0.160,0.164 N,高于K1-M03的0.150 N,说明添加2544色母粒的专用树脂较添加2029B色母粒更适于较大口径管材挤出成型,能够使从模头挤出到真空定型前的管胚熔垂现象减少,有利于管材制品壁厚均匀性。

2.2 分散差异

从表3看出:经二次造粒得到的橙色专用树脂K1-M01和K1-M03的颜料分散与表观分散级别均相近,且明显优于经一次造粒得到的K1-M02,说明一次造粒难以使颜料分散均匀以及使专用树脂着色均匀,易形成团聚现象,这将成为管材制品中的薄弱点,极大降低管材制品的使用性能。

表2 特定时间试样的平衡扭矩及扭矩差Tab.2 Balance torque and torque difference of sample at specific time

表3 试样的颜料分散和表观分散对比Tab.3 Comparison of pigment dispersion and apparent dispersion

2.3 反复挤出性能

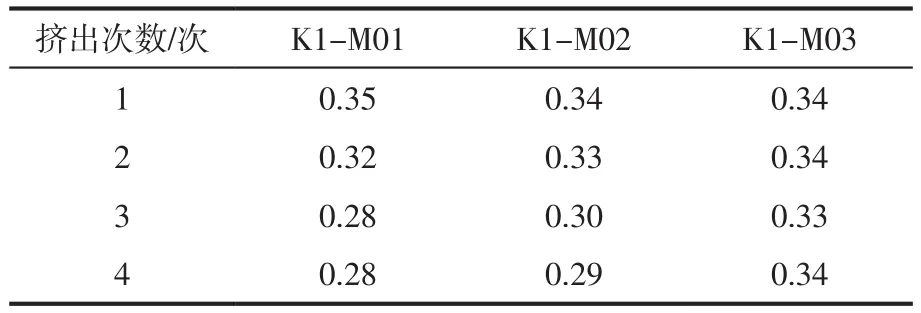

在相同加工参数下反复挤出造粒,每次挤出后,测试粒料的MFR和颜色变化,可知树脂的耐加工降解性能,也是模拟实际制品的生产过程。从表4看出:K1-M01和K1-M02的MFR随着反复挤出次数增加有下降趋势,K1-M03的MFR基本保持不变,说明2544色母粒以两种不同造粒方式制备的专用树脂在反复挤出过程中发生了降解,采用2029B色母粒的专用树脂基本不存在这样的现象,表明其在热剪切作用下稳定性更好。

表4 反复挤出后试样的MFRTab.4 MFR of samples after repeated extrusion g/10 min

从图1可以看出:经一次造粒得到的专用树脂K1-M02的色差涨幅大于其他两种专用树脂,表明一次造粒加工方式难以使颜料分散均匀。

图1 反复挤出样片的色差Fig.1 Color differences of three samples after repeated extrusion

2.4 老化性能

从图2看出:紫外光老化颜色稳定性方面,K1-M01和K1-M03表现相近,优于经一次造粒得到的K1-M02;热氧老化颜色稳定性方面,添加2544色母粒的K1-M01由于经历两次造粒,消耗了更多的抗氧剂成分,其颜色变化趋势大于相同色母粒经一次造粒的K1-M02;添加2029B色母粒的K1-M03的颜色变化小于K1-M01,表明2029B色母粒的抗热氧能力优于2544色母粒。

图2 3种试样经紫外光老化与热氧老化的颜色稳定性Fig.2 Color stability of repeatedly extruded samples

从图3可以看出:紫外光老化时,添加2029B色母粒的K1-M03整体性能优于添加2544色母粒的K1-M01,K1-M02,经二次造粒得到的K1-M01优于经一次造粒得到的K1-M02;热氧老化时,3种试样的力学性能均保持较好,说明色母粒的种类和加工方式不会对其产生影响。

图3 紫外光老化及热氧老化后试样的力学性能变化Fig.3 Mechanical properties of three samples after ultraviolet aging and thermal oxygen aging

2.5 静液压测试

测试了树脂在常温、高温以及不同环应力下的静液压,从表5~表6可以看出:采用3种专用树脂制备的dn32 SDR11管材均达到了GB 15558.1—2015的要求(即20 ℃/12.0 MPa下破裂时间大于100.0 h,80 ℃/5.4 MPa下破裂时间大于165.0 h,80℃/5.0 MPa下破裂时间大于1 000.0 h)。两个温度条件下的静液压测试,K1-M03T(表示用K1-03制备的dn32管材)整体表现较差,结合配方体系中仅色母粒成分存在差异,而橙色色母粒中树脂占据主要成分,可以认为2029B色母粒中的非PE100级的载体树脂[3]对静液压性能产生影响。

综合分散差异、老化和静液压等性能,经二次造粒得到的K1-M01,K1-M03整体性能相对优异,二次造粒方式是添加2544或2029B色母粒制备的橙色管材专用树脂的最佳加工方式。

3 结论

a)添加2544色母粒和2029B色母粒制备的专用树脂及管材各有优势。其中,前者在承压环境下的表现更好,并且更易于较大口径管材挤出,而后者适合在各种老化条件(如光照和热氧)的环境下使用。

b)采用二次造粒制备的K1-M01,K1-M03综合性能优异,二次造粒是最佳橙色管材专用树脂加工方式。

表5 20 ℃时试样的静液压测试Tab.5 Hydrostatic test for samples at 20 ℃

表6 80 ℃时试样的静液压测试Tab.6 Hydrostatic test for samples at 80 ℃