宽规格花纹板板形控制技术及应用

2021-04-27张志坚戴德胜张向厅张瑞贺

张志坚 戴德胜 王 超 张向厅 张瑞贺

(日照钢铁控股集团有限公司)

0 前言

花纹板因其美观大方、防滑效果好、去水和去油污方便、纹高耐磨,广泛应用于汽车、机械设备、建筑等行业。因轧钢设备装备水平及品种结构问题,市场上花纹板的主流宽度为1 000~1 500 mm,在一些车辆、钢结构、风电设施上,为了减少拼接时产生的焊缝,需要1 800~2 000 mm宽度的花纹板。某2150产线在生产1 800~2 000 mm花纹板时,板形检测显示中间浪形严重,通过分析优化凸度、轧制编排、精轧负荷分配、弯辊力、辊型等,解决了宽规格花纹板的板形问题,取得了较好的应用效果。

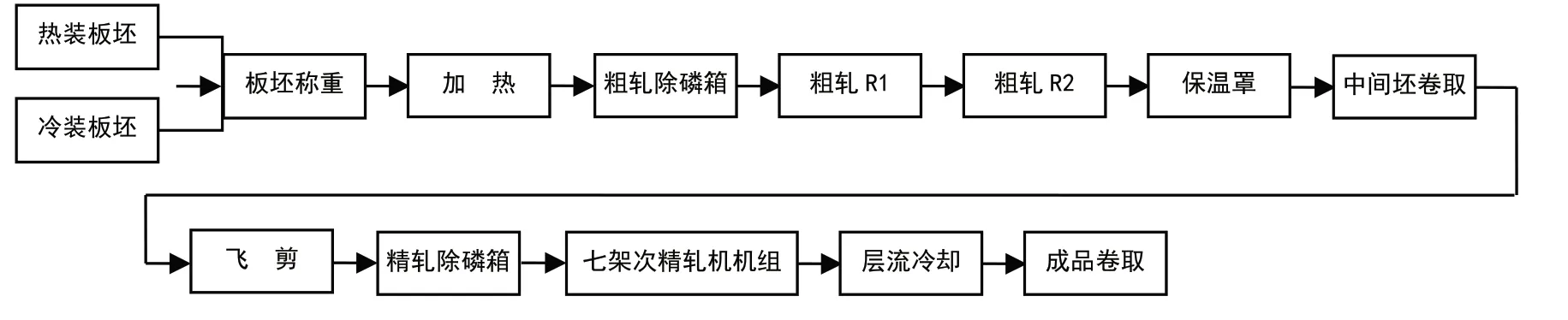

1 某2150带钢生产线的生产工艺路线

热轧2150线的主要设备包括3座步进梁式加热炉,四辊可逆粗轧机(R1、R2)和R2后的热卷箱,精轧机组(由7台长行程AGC液压压下、带窜辊和正弯辊板形控制系统的四辊不可逆轧机组成),3台地下卷取机[1],生产工艺路线如图1所示。

图1 热轧2150带钢线生产工艺路线

2 板形控制技术

板带是由平辊生产出的,由于较大的宽厚度比,在生产过程中需要大的轧制力,随着轧制装备和工艺技术的进步,客户对板带的厚度精度、板形及表面质量提出越来越高的要求,尤其是板形,如果板带断面形状不好,则会严重影响客户的使用性能。

板形包括横向、纵向两个尺寸方向,纵向俗称浪形,随着AGC的广泛应用,纵向板形已经得到很好的控制;横向主要是宽度方向尺寸控制,主要影响因素有凸度、楔形等,目前板形控制的关键技术主要是横向厚度控制精度[2]。

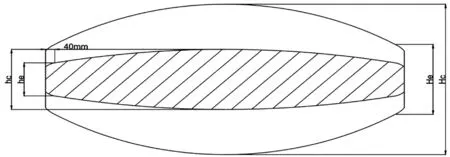

凸度是指板横断面中心处厚度与边部代表点平均厚度的差值(如图2所示),这里取距板带边部40 mm处。为使带钢在轧制过程中的板形稳定,要保证带钢沿宽度方向各点有均匀的延伸率,也就是说轧制前后断面各点的尺寸比例一定,即:

图2 轧制前后横断面形状

越宽的带钢,板形控制越不稳定,越容易出现板形问题。1 800/2 000 mm板形控制的要点是前机架控制好轧后板形,从而确保下一道次轧制可以获得良好的凸度和平直度。在某2150线F1~F4出口板形是控制成品板形的重要条件,F5~F7微调整凸度调整量,以保证成品稳定的凸度值[4]。

3 板形优化措施

3.1 中间坯保温措施

粗轧后辊道上中间坯的边缘处温度的降低高于中间位置的,板坯的中心温度高于表面温度,板坯温度不均匀在轧制过程中会产生热应力,导致层流冷却后边部与中间位置应力不同,从而使宽规格花纹板产生双边浪。对宽规格花纹板,在中间坯辊道投用保温罩,可以减缓中间坯边部、表面和心部的温降以及板坯头尾的温差,从而减少宽规格花纹板因温度差异导致的边部浪形问题[5]。

3.2 优化轧制工作辊辊型

轧机工作辊辊型是控制板形的重要因素,对工作辊周期内的板形起重要作用,辊型的选择影响着轧制状态和带钢板形的稳定性。某2150轧线轧制花纹板时,原F1~F6采用CVC辊型,F7采用平辊辊型。F1~F6辊型在生产实践中能满足板形和凸度的要求,F7的平辊受弯辊力控制及钢带温度、水温等因素的影响,平直度和凸度控制不稳定,容易出现批量双边浪、1/4边浪、中间浪等质量问题。在生产实践中发现,F7采用-40 μm的辊型(如图3所示),通过前后轧机轧制力负荷的分配,生产1 800 mm、2 000 mm宽度花纹板卷板时,有效消除了双边浪及1/4边浪[6]。

图3 F7轧辊辊型

3.3 精轧机负荷及弯辊力分配优化

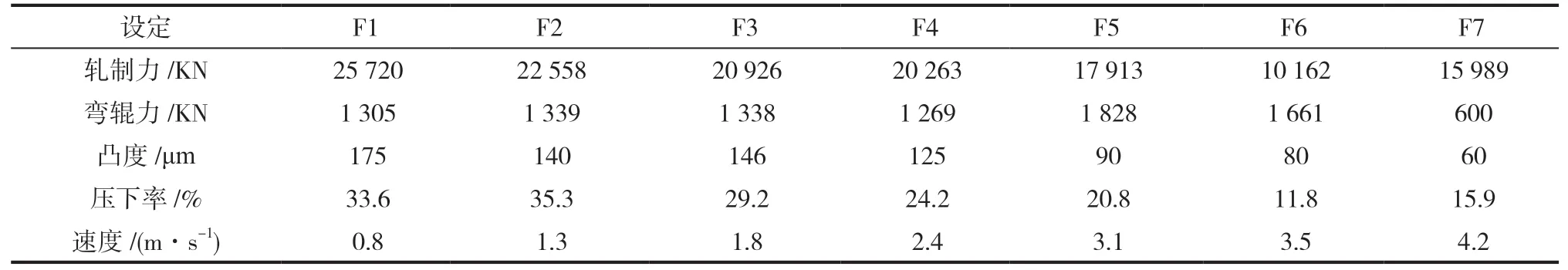

精轧机轧制力分配是控制板形的一个关键性因素,轧制力通过工作辊、支撑辊的弹性挠度控制轧辊间隙。精轧机压下力作用于支撑辊轴承座,通过支撑辊最终作用于工作辊,在压下力的作用下工作辊会产生弹性变形,产生的挠度会加大凸度值,从而影响成品板形[7]。在相同压下力下,工作辊直径越小,弹性变形越大,根据F1~F7工作辊直径的大小,F1~F4采用大辊径工作辊,F5~F7使用小辊径工作辊, F1~F4阶段带钢厚度较大,金属更容易横向流动,带钢凸度值较容易调整,可以通过增加F1~F4的轧制力,相应减少F5~F7的凸度调整量来优化板形,确保带钢的平直度[8]。精轧机组F1~F7均有液压弯辊设备,采用在工作辊轴承箱装配液压缸的正弯辊法,可以有效减小工作辊挠度,降低双边浪的产生,轧制规格9.8 mm×2 000 mm精轧机主要参数详见表1。

表1 精轧机组主要参数控制

为保证花纹纹高,F7压下率>15%,根据实际生产中带钢凸度情况,适时通过压下率设定对F7负荷调整,以保证宽规格花纹板整体板形。

3.4 轧制编排对凸度的影响

轧制计划编排对生产效率及板形控制有重要作用,不同的轧制计划编排对轧辊的磨损程度不同,进而影响凸度的控制。生产计划编排原则:烫辊材-过渡材-主轧材-收尾材,轧制计划编排原则详如图4所示。宽度设定原则由窄到宽再到窄进行组织,在热凸度建立前,宽度跨度≤500 mm。单位轧制计划内公里数≤40 km,单位总块数≤80块。1 800/2 000 mm宽度花纹板过渡材不少于15块,以建立稳定的轧辊热凸度,均匀化轧机工作辊轧辊磨损,优化带钢边部形状的控制,消除边部因轧辊凹陷导致的钢板边部高点。

图4 轧制计划编排原则

3.5 宽规格花纹板板形优化效果

通过宽规格花纹板板形控制生产工艺改进,生产实践中宽规格花纹板板形明显改善,多功能板形仪检测板形平直度均<10I,优化后宽规格花纹板的板形如图5所示。

图5 优化后宽规格花纹板板形

宽规格花纹板经过开平后实测板形,1 800/2 000 mm宽度花纹板已基本消除双边浪、1/4边浪,存在轻微中间浪,浪高均在5 mm以下,开平后板形情况如图6所示。

4 结束语

2150生产线通过中间坯保温、优化精轧末机架辊型、调整精轧负荷及弯辊力分配及轧制计划编排优化等措施,宽规格花纹板板形质量显著提升,厚度6.0~16.0 mm宽度2 000 mm花纹板整体平直度均<10I,开平后存在轻微中间浪且浪高均在5 mm以下。

宽规格花纹板板形的质量的提升,市场订单量持续增加,既满足了市场需求,也为公司带来了可观的经济效益。