含高浓度污染物的球团烟气净化技术进展与选择

2021-04-27侯建勇严厚华

侯建勇 严厚华

(1.新疆大学商学院; 2.中冶华天南京工程技术有限公司)

0 引言

国务院五部委于2019年4月联合发布了《关于推进实施钢铁行业超低排放的意见》(环大气[2019]35号),明确指出球团焙烧有组织排放大气污染物标准为:颗粒物10 mg/m3、二氧化硫35 mg/m3、氮氧化物50 mg/m3。《意见》的发布加快了我国钢铁企业大气污染物治理的进程,球团烟气作为钢铁大气污染物中的主要污染源之一,排放量仅次于烧结烟气,球团烟气污染物的治理工作也刻不容缓。

1 钢铁企业球团生产类型现状及运行趋势

1.1 球团生产线生产类型及现状

目前钢铁企业的球团焙烧设备主要有三种类型:球团竖炉、链篦机-回转窑和带式球团焙烧机[1]。球团竖炉一般为中小型球团生产线,而链篦机-回转窑和带式球团焙烧机则应用在大中型球团生产线。2019年我国的三种工艺产能为竖炉36%,链篦机-回转窑58.6%,带式焙烧机5.4%[2]。受设计和设备制造能力的限制,带式焙烧机工艺在我国的发展相对缓慢。

2017年中钢协会员单位的高炉炉料结构大致为烧结矿78%,球团矿13%,块矿9%。球团的含铁品位略好于烧结矿,并且粒度均匀、球粒强度高、冶金性能好,高炉炼铁多用球团矿、少用烧结矿会有节焦增产和减少污染物排放量的效果。球团比烧结熟料在常温时的强度好,在运输过程中不宜粉碎,适合于长期贮存等。

1.2 钢铁企业球团生产的运行趋势

随着中国对落后产能的淘汰,2018年国内球团产量约1.59亿吨,另需进口球团约1 700万吨来维持高炉生产[3]。因此,钢铁企业在产能置换时,基本都会配套建设高效的球团生产线,以链篦机-回转窑和带式焙烧机两种先进工艺为主。

为了全面打赢三大攻坚战,国务院于2018年6月27日发布了《打赢蓝天保卫战三年行动计划》,许多钢铁企业也开始了产能升级与置换,拆除老旧的生产线,配套新建了一系列的生产设施及环保装置。

2 目前球团烟气降污减排的技术路线

2.1 球团工艺设备及运行技术的优化

在球团生产中,可根据实际的运行情况,对设备和技术进行更新,采用低氮燃烧技术、低氮烧嘴技术、低温焙烧技术、先进再燃技术等来减少烟气中污染物的产量。

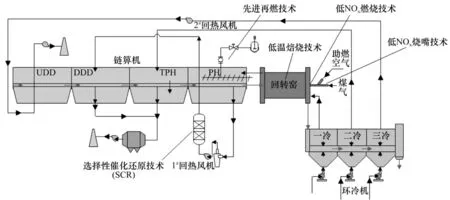

叶恒棣等[4]在对链篦机-回转窑生产线中使用的烧嘴、运行时的燃烧方式及温度进行了研究,并得出:选择性的采取低NOx烧嘴、低NOx燃烧技术或低温焙烧技术,可从根本上减少球团烟气NOx的产生;再对链箅机与回转窑之间的过渡段和PH段实施先进的再燃技术,可进一步减少烟气中NOx的质量浓度。新型燃烧技术的设备及运行技术优化布置点位如图1所示。

图1 链篦机-回转窑新型燃烧技术

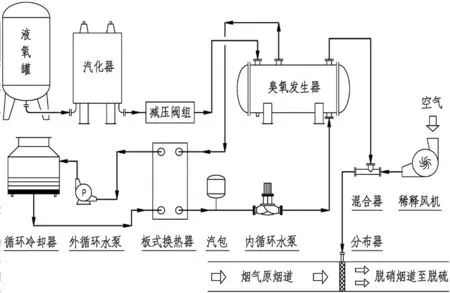

2.2 湿法脱硫技术

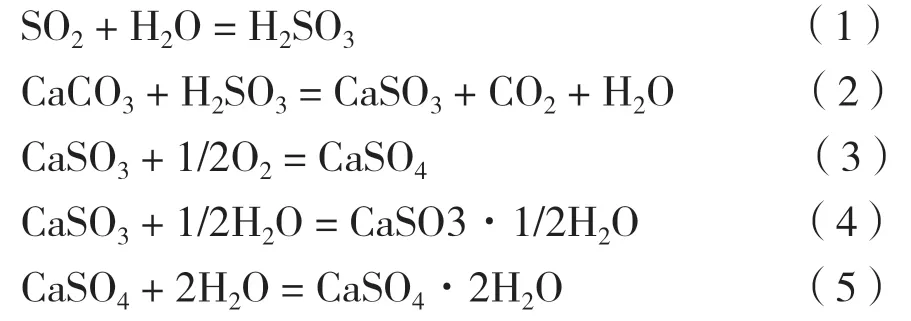

钢铁行业烧结与球团烟气净化中的湿法脱硫工艺主要有石灰-石膏法[5]、氨法[6]、氧化镁法[7]等。因球团烟气硫含量浓度高,早期球团生产以竖炉为主,湿法脱硫中大部分采用了技术成熟、运行费用较低的石灰-石膏法脱硫工艺。该技术为空塔喷淋逆向吸收,采用碱性溶液与含硫烟气逆向接触,吸收烟气中的SO2,经除雾器去除水分后可再设置湿式电除尘器进行二次脱水降尘。湿法脱硫为强制性逆向吸收,吸收效率相对较高,一般可达到90%以上。但脱硫后的烟气因温度在50~60 ℃,烟气含水率和干法、半干法相比相对偏高,为防止对后续脱硝设施的腐蚀和堵塞,脱硝装置可放在脱硫之前进行。石灰-石膏法脱硫的工艺原理如下:

对于含高浓度SO2的烟气脱硫,湿法脱硫塔可选择两级吸收,两塔串联运行。湿法技术高效的脱硫效率,是成为脱除含高浓度SO2的烟气的优先选择,但湿法脱硫与SCR脱硝配合使用时,出现过换热器堵塞和腐蚀现象,环保企业和设备厂家也在进行技术更新,采用前置脱硝或者可拆换预换热的方式,逐步减少和解决堵塞和腐蚀问题的影响。湿法脱硫中的石灰-石膏法工艺流程如图2所示。

图2 石灰-石膏法脱硫工艺流程

2.3 活性炭(焦)多污染物联合脱除技术

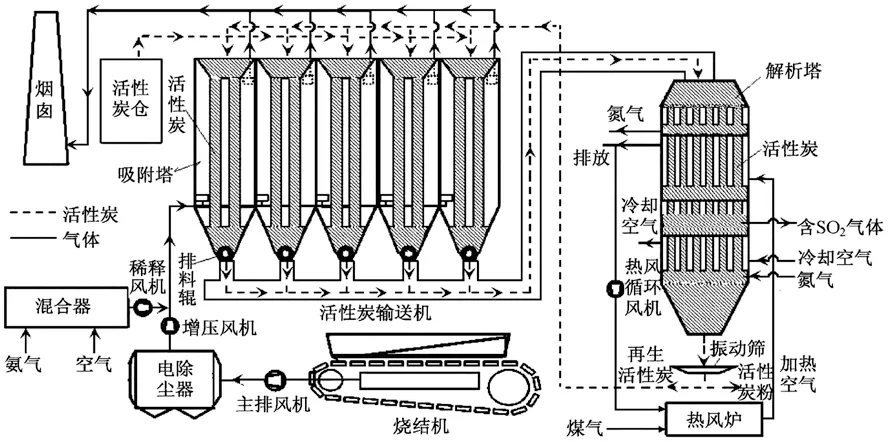

活性炭(焦)脱硫脱硝技术一般采用吸附和解析两个部分,活性炭与烟气的接触方式一般包括错流式和逆流式。球团窑炉的烟气先经过除尘器进行预除尘,一次除尘后的烟气经增压风机进入吸附塔,活性炭吸附烟气中的SO2,再通入氨气后脱除NOx,脱出后的烟气进入解析塔进行升温,气态的SO2在解析塔中被解析出来,经冷凝器冷凝脱水后送往制酸系统,生成硫酸等可回收产品,粉碎的活性炭粉末可参入烧结矿使用,无固废产生。活性炭(焦)脱除SO2及NOx的过程原理如下:

活性炭(焦)多污染物联合脱除技术还可以一并脱除烟气中的Hg、二噁英、重金属等其他有害物,可实现多污染物同时脱除[8],也可在该活性炭脱硫脱硝装置后配备SCR脱硝装置,来脱除含高浓度NOx的烧结或球团烟气。该技术外排烟气温度为110~130 ℃,与湿法脱硫后的烟气相比,含水率较低,烟囱出口无“白烟”。活性炭脱硫脱硝工艺流程如图3所示。

图3 活性炭脱硫脱硝工艺流程

2.4 半干法脱硫技术

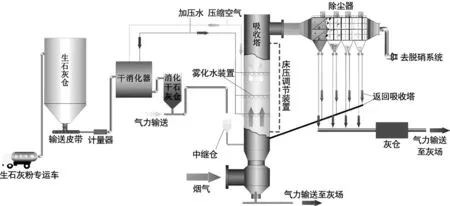

钢铁行业烧结与球团烟气脱硫实际应用项目的半干法技术主要有循环流换床(CFB)半干法技术[9-10]、旋转喷雾(SDA)半干法技术[11]、密相干塔半干法技术[12-13]等。但由于球团烟气高含硫的特性,在半干法脱硫中CFB半干法的脱硫效率相对较高,因此选用CFB半干法技术的较多。该技术采用的吸收剂为石灰消化后的Ca(OH)2,主要产物均为CaSO4,主要反应原理如下:

在半干法脱硫塔中,吸收剂Ca(OH)2与烟气中的SO2、大部分SO3、HCl、HF等污染物发生反应,连风宝[14]在实验中得出:循环流化床脱硫(CFB)+布袋除尘器的工艺对烧结球团烟气含SO3的脱除效率为79.93%~93.75%,且该工艺组合对SO3的脱除性能明显优于石灰-石膏湿法。CFB半干法技术是用消化后的石灰粉经脱硫塔文氏管加速喷射至塔内,形成流化床层,粉状吸收剂在扰流装置的作用下形成沸腾状态,并且在塔内循环流动,在高压水的作用下发生吸收反应,含尘烟气进入布袋除尘器,烟气除尘后再经脱硝处理后可经烟囱排放,工艺流程如图4所示。

图4 CFB循环流化床半干法脱硫除尘工艺

SCR脱硝系统布置在干法(半)脱硫的前端或后端,要根据烟气含硫量和温度的实际情况进行考虑,以防止堵塞催化剂通道,产生的硝酸氢铵导致催化剂中毒。

2.5 SNCR脱硝技术

选择性非催化还原法(SNCR)是指在无催化剂的情况下,利用还原剂有选择性地与烟气中的NOx发生化学反应,生成N2和H2O。SNCR脱硝技术反应温度区间为850~1 100 ℃,以950 ℃为宜。该技术已成熟应用在锅炉、水泥、石灰等[15-17]行业的烟气脱硝项目中,回转窑是水泥和石灰生产线中的主要设备,与链篦机-回转窑球团生产线类似,可使用燃气或煤作为燃料,炉内正常生产时的燃烧温度为800~1 300 ℃,在炉内选出合适的温度区间,安装双流体喷枪,采用氨水或尿素溶液作为还原剂,溶液喷入窑内与烟气中的NO发生还原反应,反应原理如下:

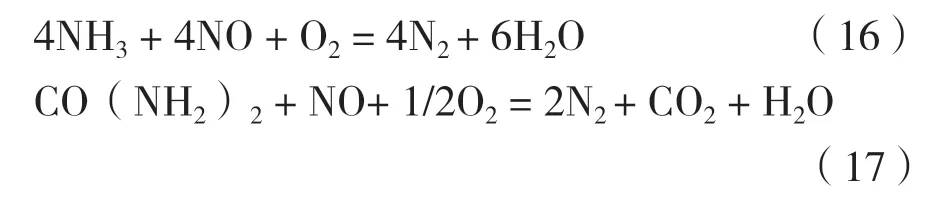

SNCR脱硝技术工艺简单、投资和运行费用低,脱硝效率一般30%~60%,SNCR脱硝系统可分为溶液及软水储存区、溶液稀释输送区、计量分配模块区、喷枪分配区、电气自动化控制单元等,工艺流程如图7所示。因SNCR脱硝效率相对较低,所以在烟气NOx含量较高时需要与其他脱硝技术联合使用。

图7 SNCR脱硝工艺流程

2.6 SCR脱硝技术

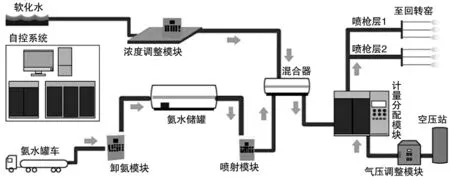

选择性催化还原法(SCR)是在催化剂的作用下,采用氨气作为还原剂对烟气中的NOx进行还原反应,生成N2和H2O。SCR脱硝工艺流程如图8所示,装置的三维立体模型如图9所示。

图8 SCR脱硝工艺流程

图9 SCR脱硝装置

烧结与球团烟气脱硝的催化剂一般选用中温催化剂,烟气反应温度为280 ℃,通过燃气加热炉、回转式GGH换热器进行加热升温,脱硝反应在脱硝塔内进行,脱硝后的烟气再降到100~140 ℃,烟气再经前置或后置脱硫处理后排放。赵博[18]对SCR脱硝布置在湿法脱硫的前后进行了对比,发现前置SCR脱硝在运行成本方面较低,但是存在硫铵盐腐蚀堵塞风险,在烟气SO2浓度低时稍占优势;后置SCR脱硝的运行可靠性更高,但运行成本稍高,在烟气SO2浓度较高时更占优势。因此,在前置脱硝时更需配备耙式吹灰器,以减小催化剂堵塞和催化剂中毒的风险。

SCR脱硝的反应原理为:

中温SCR脱硝技术已经较为成熟,在280 ℃时正常运行可保证脱硝效率在85%以上。催化剂布置在设计时采用“2+1”或“3+1”的备用一层模式,使用一段时间催化剂效率下降时,可停机装填备用层,使用3年后更换掉的催化剂,需要进行回收处理。

2.7 臭氧氧化脱硝技术

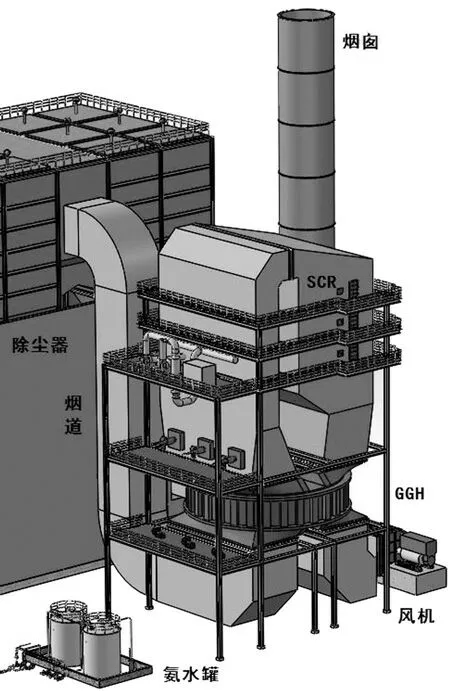

臭氧具有极强的氧化性,可将NO氧化成NO2和N2O5,再进入后序脱硫设施中被塔内的水所吸收,达到脱硝的目的,目前该技术已在烧结烟气脱硝中得到应用[19],在球团烟气脱硝中也已开始尝试使用,工艺流程如图10所示。

臭氧氧化脱硝的反应原理为:

图10 臭氧氧化脱硝工艺流程

臭氧氧化脱硝是在入塔前的原烟道上布置臭氧分布器,使稀释后的臭氧与烟气中的NOx发生反应,生成的N2O5和NO2被脱硫塔内的水吸收,再与碱性脱硫剂发生反应生成硝酸盐。

3 脱硫脱硝技术的选择

应用于钢铁行业的烟气脱硫脱硝技术较多,但球团烟气与烧结烟气并不完全相同。球团烟气中的SO2含量一般都会高于烧结烟气,除竖炉以外的其他两种球团工艺(链篦机-回转窑和带式球团焙烧机)的NOx含量均高于烧结,因此在进行脱硫脱硝技术选择时,应当从多种因素出发。

3.1 球团烟气的特点

三种球团生产线的烟气普遍具有高硫的特性,链篦机-回转窑和带式球团焙烧机两种球团工艺还具有高氮氧化物的特殊性。因此,球团生产企业在选择脱硫脱硝技术路线时需要从炉窑类型、烟气SO2和NOx含量、粉尘颗粒物含量等影响因素进行考虑。球团烟气中的SO2含量一般均≥2 000 mg/Nm3,NOx含量也会≥300 mg/Nm3,甚至有些企业在采用高硫矿生产时,SO2含量会超过4 000 mg/Nm3,NOx含量超过400 mg/Nm3,颗粒物最大入口含量瞬时会超过3 g/Nm3。

3.2 脱硝脱硝技术的性能对比

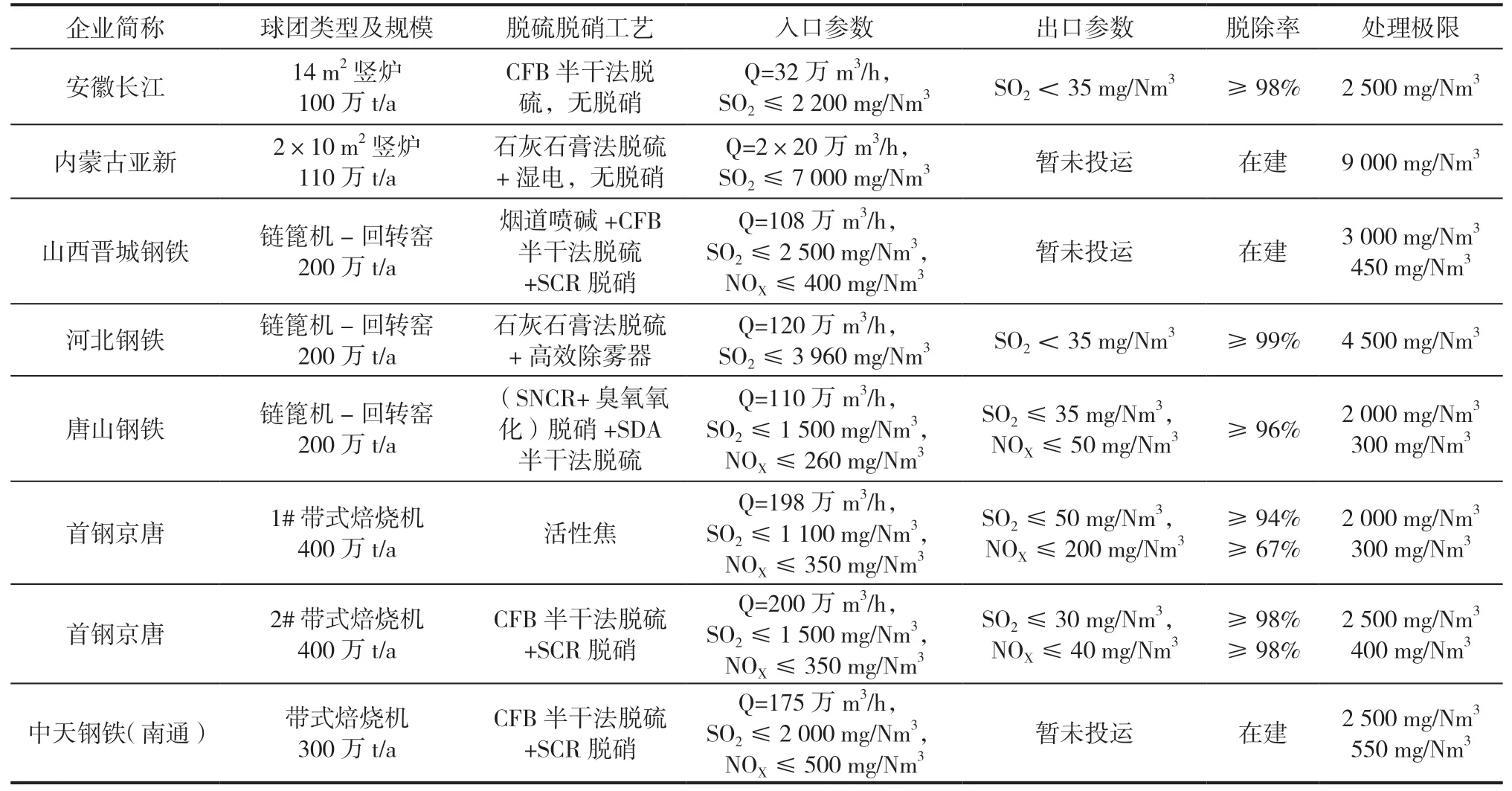

最近各大钢铁生产企业均进行了生产装置升级改造或者产能置换,近两年的几家钢铁生产企业的球团生产线烟气脱硫脱硝工程工艺参数统计见表1。

从表1可以看出,近两年球团烟气脱硫脱硝技术的应用主要有以下特征:(1)烟气中的SO2含量≥2 500 mg/Nm3时,一般采用石灰石膏法脱硫技术,并根据地方环保要求配备烟气“脱白”设施;NOx含量≥300 mg/Nm3时,一般选用SCR脱硝技术为主,运行稳定且脱除率较高。(2)烟气中的SO2含量为1 500~2 500 mg/Nm3时,一般采用CFB半干法为主,SO2含量≤1 500 mg/Nm3时,则可以选择SDA半干法、密相干塔半干法脱硫等;NOx含量≤300 mg/Nm3时,可选择臭氧氧化、SNCR、SCR等多种脱硝技术,也可以相互配合使用,以达到超低排放。(3)活性炭(焦)脱硫脱硝技术在烧结烟气脱硫脱硝中应用广泛,但受脱硝效率的限制,无法处理含高浓度NOx的球团烟气,因该方法初期投资较高,对于含高硫高氮的球团烟气净化工艺选择性较小。

表1 近两年球团烟气脱硫脱硝工程案例参数[20-21]

SNCR脱硝技术于2019年开始在球团烟气脱硝的实际项目中应用,目前河北唐钢、安徽铜陵等地的链篦机—回转窑球团烟气脱硝采用SNCR+臭氧氧化联合脱硝技术。从唐钢青龙炉料公司的球团脱硝使用情况来看,前端SNCR脱硝效果可达到50%~60%,后序臭氧氧化受反应温度的影响,脱硝效果与烟气温度成反比[22],烟气温度控制在120 ℃时与SNCR脱硝联合使用,可满足烟气超低排放的标准要求。

4 结语

从脱除效率来看,湿法技术的脱硫效率稍高,选择性催化还原(SCR)脱硝技术的脱硝效率较高。从应用范围来看,湿法脱硫中石灰石膏法应用最广,半干法中循环流化床法(CFB)应用较多。对于含高浓度污染物的球团烟气脱硫脱硝项目选择技术路线时,应需要根据球团矿的品质、烟气条件、当地环保要求、原料供应、副产物处理等多方面的因素进行综合考虑。

在脱硫脱硝技术的联合应用时,可以采用臭氧脱硝+湿法脱硫技术、SNCR+臭氧脱硝+湿法脱硫+湿式电除尘一体化技术、SNCR+臭氧脱硝+半干法脱硫技术、SNCR+半干法脱硫+SCR脱硝技术等多种方式组合,以满足脱除含高浓度污染物的球团烟气超低排放的要求。多样性的技术选择以及组合方式,为我国钢铁行业球团烟气超低排放技术路线的选择拓展了思路,为我国打赢蓝天保卫战做出了积极贡献。