TBM主轴承内密封迷宫结构优化改造技术研究

2021-04-27王家海

王家海

(中铁十九局集团第一工程有限公司 辽宁辽阳 111000)

1 引言

近年来,随着我国水利水电项目及铁路、地铁站、公路、矿山、采矿等新基础设施建设项目的大规模实施,TBM建设施工技术在中国得到广泛的应用[1]。另外,随着隧道开挖长度和断面直径不断增加,TBM机械的开挖难度逐渐上升,相对的机器设备可靠性和现场适当处理常见故障的要求也越来越高。主轴承是TBM的关键组件,其正常运行和内部密封的可靠性至关重要[2],内密封腔的安全尤其重要,是主轴承最重要的外部安全防护保护。

目前,结合国内各种主驱动密封相关先进技术案例来考虑[3-4],由于设备已经组装掘进,用 Stellite耐磨金属板代替碳钢热处理设计来密封滑道并不可行。充分考虑Wilt TB880E型TBM,在南疆线吐库段中天山特长隧道施工过程中修复耐磨结构及迷宫式结构的案例,发现主驱动油脂和齿轮油发生问题之后,进行刀盘固定和相关部位的拆除工作后对耐磨环上脱落和损伤的磨痕进行修复,整体工作周期太长,如果能提前改造防护或可避免。罗宾斯直径为10.23 m的掘进机用于兰渝铁路西秦岭隧道施工中,完成了新旧主轴承改装生产工艺,与维尔特TBM的一样,周期太长,人力物力投入相对较多,同时受围岩条件约束。铁建重工曾利用仿激光焊机堆焊对某直径为8.8 m的掘进机主驱动进行人工修复,采用三种不同的焊材三层堆焊,焊接结果经过测试,焊接密实无裂纹,硬度满足要求。综上所述,用Stellite耐磨金属板代替碳钢热处理需在制造阶段完成,现场不具备条件;耐磨结构及迷宫式结构修复和仿激光焊机堆焊这两种修复方式,都需要较长的时间来固定和拆除刀盘,整体工期相对较长。相对以上案例,改造工作整体较为复杂,造成的人力成本和财力成本不可估计,且对总工期造成极大的影响,无法保证总体工程进度,急需一种短时有效、简便易操作的手段来保证主驱动密封的安全可靠性[5-6]。本次改造在不改变原设计结构的基础之上进行,不需要拆除刀盘,所以不受围岩条件约束,仅需6~8人、约24 h即可完成。

针对洞内主轴承内密封迷宫腔进泥、进水、进渣造成油品污染[7],进一步造成密封损坏,主轴承、大齿圈、小齿轮、密封环等磨损以及后续的修复处理及更换等情况,国内还没有更好的系统研究资料,大多是整体拆除刀盘进行耐磨环等结构更换和维修,即拆卸刀盘并固定在掌子面才能整体拆卸和更换[8-9],此方法将导致停工超过4个月,潜在的安全风险很高,成本也很高[10]。因此,根据对新疆某引水工程建设现场分析,科学研究得出在隧道狭窄空间内进行内密封迷宫结构优化改造方案,在TBM内密封尚且完好的状态下进行改造,不需要分离刀头和侧导洞开挖,既可控制成本,又缩短了工期。

2 结构及原理

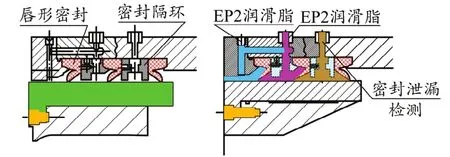

本文研究的ZTT7030型开敞式全断面硬岩隧道掘进机(简称TBM)[11],由中国铁建重工集团有限公司设计制造。主驱动主要由变速箱、主轴承、大齿圈、变频电机、扭矩限制器、减速机、小齿轮、法兰和一套内外密封结构组成。主驱动有内、外两套唇形密封,共计三个唇形密封和内外两个耐磨环。三道唇形密封中有两道唇型密封面向刀盘方向,用来防止泥砂和水等污染物的进入;剩余的唇型密封面向主驱动齿轮箱,用来防止齿轮油的外泄。三道密封分割成四个空间,称之为腔。外侧第一密封之前为腔1,外侧为迷宫结构,由EP2润滑脂填充;往内和第二道唇形密封之间的空间为腔2,内部有大量齿轮油,用于给密封润滑;再往内密封之间为腔3,为泄漏腔,主要用来检测是否有异物进入主驱动,可检验主驱动密封是否完好;最内侧空间为腔4,同样填充齿轮油。整套系统可以保证主轴承和变速箱不进水、灰尘及其他污粒,同时防止轴承和齿轮润滑油流失。EP2润滑脂持续不断地供给到内外密封腔以增强密封效果,提高唇形密封使用寿命。主轴承密封原理见图1。在正常掘进过程中,密封结构一旦出现问题,或者遇到涌泥涌水等恶劣地质环境,迷宫腔就是保护主驱动的第二道防线,可以给相关技术人员一定的缓冲时间来清理迷宫、更换油品,以免造成主轴承损伤,增加工作难度,所以迷宫腔在整个结构中至关重要。

图1 主轴承密封原理

3 故障范围及确认

2018年4月跟踪测试发现,齿轮油机械设备残渣中Pb、Cr和水分的理化指标均超标,Pb含量为13 mg/kg(参考值为5 mg/kg),Cr含量为13 mg/kg(参考值为4 mg/kg),水分超过0.2%(参考值为0.2%),判断主驱动密封可能存在问题。拆卸齿轮油过滤装置,更换滤芯,后对油品质量进行实时监测,发现问题仍未解决;更换成品油后,仍然存在故障。专业技术人员对主驱动的密封结构进行了检查,发现外密封整体状况良好。在内密封检查过程中经常发现油脂分布不饱满,局部有空腔的不良情况,后发现沿线其他工地同型号TBM有粉尘、水分通过唇形密封进入主轴承和齿轮箱内,造成油品污染,主轴承磨损。对此各工地均采取调整耐磨环、更换唇形密封的解决办法。所有问题都集中在内密封位置,且在处理过程中发现迷宫腔内有大量泥砂等杂质。

4 故障原因分析

事故发生时,该项目已掘进了4 km,未进行过设备大修,设备整体状态良好,且在新疆EH项目和其他项目使用的同型号TBM中,掘进同样公里数或者更多的,有4台设备也发生了同样问题,由此判断主轴承密封进杂质,造成油品变质,主轴承和唇形密封磨损的主要原因如下:

(1)主轴承属于核心部件,内密封迷宫腔的出油口分布过于分散,出油量设计不合理,造成内密封油脂不饱满,有空腔,属于设计缺陷。

(2)发生该问题时围岩破碎,泥砂较多,涌水量大,属于不可控的地质问题。

(3)迷宫腔内泥砂进入到油样中发现机械杂质超标时间过短,给维保人员的反应时间不够,未能达到应有的效果,同样属于设计缺陷。

(4)发生该问题时前方有涌水,水流较大,刀盘排水口未能及时排出,EP2密度较小,会漂浮于水面上随着水流逐渐减少,造成密封局部失效,同样属于设计缺陷。

5 处理方案

主驱动已经出场,现阶段无法对主驱动内密封的出油口进行更改,地质问题不可控,EP2和水的密度无法更改,涌水量也难以控制,唯一能进行优化改造的就是迷宫腔。可通过优化改造增加一道迷宫,给相关维护人员提供足够的时间,在主轴承发生磨损之前能发现问题,及时清理迷宫结构,更换被污染的油品,以保证设备正常运行。改进措施为在原有的内密封迷宫外侧,再安装两块迷宫块环件,使得原有的内密封迷宫通道加长,且密封效果更好。

5.1 准备工作

(1)装配内迷宫环前清理内压紧环与内密封环附近泥砂与油脂,同时清理内迷宫缝隙间的所有油脂(用抹布擦干净)。

(2)使用气管清理第一道内密封环腔的油脂,提供3bar左右的气源,同时检测出油口是否通畅,点动刀盘正反转2圈清理,同时清理迷宫(用干净的320齿轮油)。

(3)主驱动内密封区域搭接工作平台,平台之间垂直高度差低于600 mm,便于人员拆装工作(便于拆装内密封环)。

5.2 拆除

拆除之前先抛光内密封环与内压紧环端面锈蚀区域至金属光泽(要用1 600目以上的水砂纸);拆除内压紧环与内密封环上的连接螺钉与堵头螺钉,拆下压紧环并清除表面油脂;按图2涂胶区域整圈涂抹玻璃胶后再涂抹改性硅烷胶。

图2 涂胶区域示意

5.3 安装

(1)安装内迷宫环1,将内迷宫环1的φ18通孔使用12件M16×55的螺钉连接至内压紧环顶丝孔,将48件M16×90螺钉穿过内压紧环的通孔连接至法兰螺纹孔,注意M16×90螺钉需有垫圈。

(2)安装内迷宫环2,将内迷宫环2的φ18通孔使用30件M16×70的螺钉连接至内密封环顶丝孔,将60件M16×100螺钉穿过内密封环的通孔连接至变速箱螺纹孔。

6 优化改造后效果分析

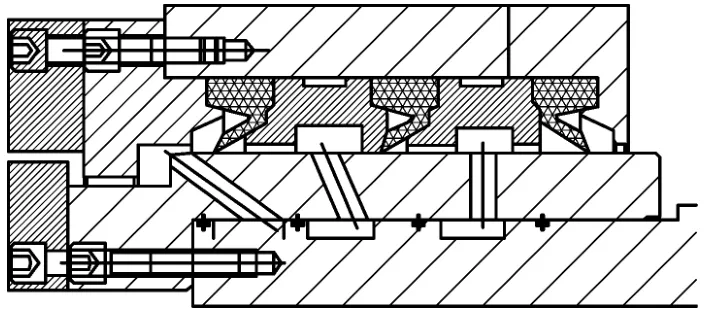

改造后的内密封迷宫结构如图3所示。

图3 改造后的内密封迷宫结构

改进措施是在原有的内密封迷宫外侧,再安装两块迷宫块环件,使得原有的内密封迷宫通道加长,且密封效果更好,可以更好地防止外界污染物进入,造成内密封失效。

本次内密封优化改造可作为一个成功的优化改造典型,改造周期为24 h,后续一年的月均设备完好率高达92.8%,月均进尺达560 m,最高月进尺达873.88 m,内密封状态良好,未出现主轴承进渣等问题。由于是设备优化改造,相关结构件的制造并不耽误时间,只有安装过程需24 h,改造后即可直接恢复正常掘进,相对于更换密封一个月的工作量,降低了97%,不仅节省了项目的建设时间,而且大大降低了成本。

7 结论

本文通过现场主驱动内密封结构优化改造,介绍了在不改变设备主结构的前提下,在原有的内密封迷宫外侧,再安装两块迷宫块环件,使得原有的内密封迷宫通道加长,且密封效果更好,可以更好地防止外界污染物的进入,造成内密封失效;节省大量维护时间,提高工作效率。对于缩短长隧道的建设周期、降低工程成本具有重要意义。