硬岩顶管卡滞原因分析及脱困技术研究

2021-04-27王宝友杨庆辉

王宝友 黄 欣 杨庆辉

(中铁十八局集团有限公司 天津 300222)

1 引言

顶管法作为非开挖敷设地下管道的施工方法,具有噪声低、干扰小、快速、高效等优点,在城市管网施工中得到了广泛应用[1]。随着我国基础设施建设的全面展开,顶管法施工技术由城市管网逐渐走向山岭隧道(洞)。山岭隧道(洞)不同于城市管网,其地质多以岩石为主,长距离顶进是山岭隧道(洞)施工不同于城市管网的显著特征,这给顶管法施工带来了新的挑战。随着顶进距离的增加,顶管法面临的最大挑战就是管道摩擦阻力逐步增加造成顶进速度降低甚至预制管卡滞。在这方面,诸多专家学者均进行了深入研究。韩选江[2]论述了直线和曲线顶管施工中影响顶推力的各种因素,通过顶力分析与计算,并结合大型顶管工程实例,针对其工程特点、场地恶劣环境和技术难度,详细阐述顶进施工方法的实际应用及效果。王承德[3]对管道摩阻力计算公式进行详细分析,并提出其适用范围。王素伟[4]结合工程应用对特大管径长距离机械顶管施工中容易出现的问题进行分析,提出了采用中继间、加强注浆减阻以及顶管纠偏等措施解决长距离顶进问题。李万才[5]则从触变泥浆制作及注浆工艺方面提出了减阻措施。吴建军[6]详细阐述顶管机顶进方式、注浆减阻、中继间使用等技术性问题,并借助工程实例提出了改进措施。张斌梁等[7]针对软土地层卡管提出中继套管顶推方案,并获得成功。

针对预制管卡滞问题,现有研究多集中在如何降低顶管机长距离顶进期间摩擦阻力问题上,如减小超挖量[8]、注浆润滑[9-10]、合理布置中继间[11]等,且地质多为软土、淤泥质土等,而对于岩石地层顶管机顶进期间预制管卡滞原因及脱困技术却未见深入研究。本文将结合观景口水利工程,分析岩石地层预制管卡滞原因,提出卡管位置判别方法、预制管脱困技术等,并就如何预防预制管卡滞提出针对性改进措施。

2 工程概况

观景口水利枢纽是重庆市重点水源工程之一,输水线路位于重庆东温泉镇至茶园段,线路总长21.6 km。其中,10座隧洞全长15.6 km,单洞最长3 193 m,开挖直径为3.23 m,隧洞内径2.65 m。采用硬岩顶管施工技术,泥水平衡顶管机顶进。

3 2#无压洞工程地质条件

试验段2#无压隧洞总长1 244 m,埋深4~120 m。该洞段围岩主要有雷口坡组岩溶角砾岩、泥质白云岩、炭质页岩及岩溶充填物;须家河组砂岩夹粉砂岩、泥岩及煤线;珍珠冲组泥岩、粉砂岩夹砂岩。

4 预制管卡滞经过及原因分析

4.1 预制管卡滞经过

2017年5月17日白班顶进时,2#中继间顶力接近1 500 t,夜班出现顶力达到1 600 t无法闭合1#中继间情况。截至2017年5月17日,顶管机共掘进548.9 m。5月21日,调高油压使2#中继间顶力增加至2 100 t,仍然未能闭合1#中继间。在尝试对2#中继间进行闭合时,出现3#中继间顶力增大至2 100 t无法闭合2#中继间情况。由此判断1#和2#中继间之间、2#和3#中继间之间均出现某处预制管卡滞情况。

4.2 预制管卡滞原因分析

综合评估顶管机受困状态及各地段围岩情况,分析管材受困可能因素如下:

(1)地质复杂,触变泥浆流失、围岩变形导致管材卡滞

2#无压隧洞已开挖完成部分,绝大部分地质属于Ⅳ类和Ⅴ类围岩,整体比较破碎,存在较长的须家河底部炭质页岩区,从掘进出渣情况看,地质变化频繁。

初步推断,软弱破碎围岩缺乏自稳能力,导致部分地段管材与洞壁之间空隙大部分被破碎岩体填充。

①围岩中裂隙的存在,再加之地下水的作用,导致管道与洞壁间空隙内的触变泥浆流失,致使管壁与洞壁之间未能形成有效的泥浆套,使得预制管与洞壁间摩擦系数急剧增大,增加了顶进阻力。

②部分地段存在软岩变形,导致预制管被岩层紧密包裹,致使触变泥浆作用空间减小,润滑效果降低,摩阻力增大。在此种地层顶进,短距离时,靠中继间顶力可以克服顶进正面阻力和管道周围的摩擦阻力的联合作用,但随着掘进距离的增加,管周摩阻力就越来越大[12],待正面阻力和管道周围的摩擦阻力之和大于中继间顶力时,就会造成“顶不动”情况发生。

(2)岩屑沉积

岩屑沉积为稳定地层管周摩擦阻力增大的主要因素。主要有两方面的原因造成岩屑沉积,一是泥水分离器分离效果差,致使部分泥渣随进浆被再次带至刀盘开挖仓中,导致开挖下来的岩屑部分沉积在管材四周;二是因地层相对稳定,岩石顶管机盾体与洞壁间间隙较大,因此极易造成顶管机顶进期间刀盘开挖仓内泥浆(含有大量碎渣)沿盾体与洞壁之间间隙返灌至预制管区域,并沉积在预制管底部。

5 预制管脱困技术

5.1 脱困方案比选

根据现场地质情况及预制管可能的卡滞原因,提出了预制管背后沉渣冲洗清理、分段破管增加中继间两种方案。按照安全、高效、成本低、可操作性强原则,首选预制管背后沉渣冲洗清理方案。若成功,则恢复顶进;否则,采取预制管破除方案。

5.2 预制管背后沉渣冲洗清理

在不影响管材结构的前提下,利用水钻分段在预制管底部开φ230 mm的孔,利用高压冲洗机冲洗底部沉渣,冲散且手工清理后进行封堵,并及时补注触变泥浆。

冲洗完成后,尝试顶进,未能实现脱困。分析认为,阻力较大部位主要为炭质页岩(102环至82环),该段管节与洞壁密贴,围岩由粘泥夹杂大块岩石组成,具有遇水软化及微膨胀性。虽然增加开孔数量、加大冲洗范围和高压注膨润土,也未能实现脱困。在管壁冲洗无效的情况下,只有通过增加单管节平均受到的顶力,才有可能使管节重新恢复顶进。

5.3 分段破管增加中继间

5.3.1 安装应变计,确定卡管位置

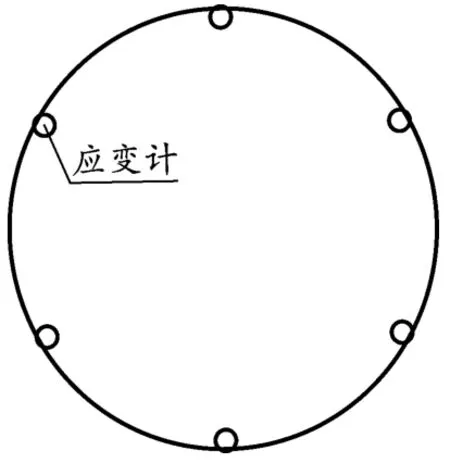

要破除预制管,就要首先确定受困点。方法为在管材表面安装应变计,如图1所示。

图1 管材表面布设应变计

由3#中继间向2#中继间方向施加顶力,再由2#中继间反向向3#中继间施加顶力,监测应力变化趋势,从而确定顶力传递消失位置。管节应力传递规律如图2所示。

图2 管节应力传递规律曲线

通过应力传递规律曲线分析可知,3#~2#中继间之间阻力最大部位处于96#管~83#管之间,3#中继间顶力在传递至93#管后基本上消失殆尽。对目前顶管受困现状综合分析后,决定对87#管、91#、95#管进行拆除,完成后首先闭合95#管;然后在91#管位置安装临时中继间;最后通过91#管临时中继间闭合87#管并向前顶进,以实现脱困。

5.3.2 预制管拆除、支护及闭合

(1)预制管拆除

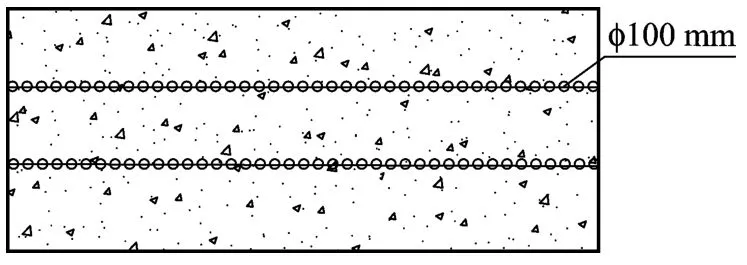

以91#管为例,钻孔前首先在91#管内部拟钻孔位置环向画出基准线,以基准线为标准环向钻孔,使孔位准确、偏差可控。先用φ100 mm的水钻环向连续钻孔2道,将一节管材分成3部分,如图3所示;然后钻φ38 mm充填膨胀剂的孔,间距20 cm,如图4所示。预制管两侧φ38 mm孔在轴线方向距离两端面间距大于钢承口在本节管道内长度,目的是控制膨胀剂预裂混凝土时不破坏钢承口,在管道闭合时通过钢承口焊接连接相邻管道。按此方案同步拆除 87#、95#管。

图3 φ100 mm孔环向连续钻孔展开布置示意

图4 φ38 mm孔环向连续钻孔展开布置示意

(2)隧洞支护

对91#预制管拆除段裸露岩层进行分析,炭质页岩较为松散,遇水极易脱落沉降。从拆除段看,岩层已完全将预制管抱死,决定对拆除段岩层扩挖,外扩至φ3.65 m,采用 14钢拱架+网喷进行支护。支护完成后,对未拆除段92#、93#、94#预制管外侧岩层采用风铲进行扩径处理。

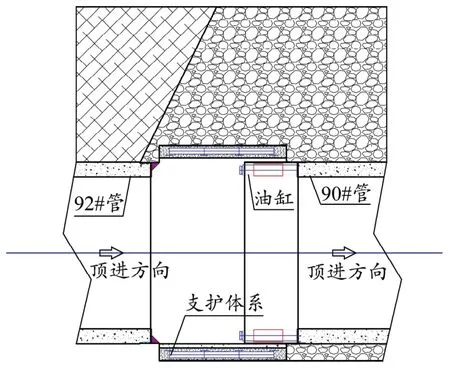

(3)预制管闭合及中继间安装

闭合95#管并安装91#管位置临时中继间;然后通过91#管位置临时中继间闭合87#管并向前顶进。

预制管拆除并完成隧洞支护后开始按计划顶进,3#中继间向前顶进96#管,96#管顺利向前移动,95#管留下的钢承口与94#管的钢承口顺利对接,然后进行两个钢承口的焊接。焊接完成后支模浇筑环氧砂浆,为保证环氧砂浆浇筑质量必须保证焊缝焊接牢固、严密不透水。最后在钢承口位置安装工字钢骨架,95#管闭合完成,如图5所示。

图5 95#管闭合

闭合95#管的同时用环氧砂浆将91#管两个端面找平,完成后,安装临时中继间油缸,如图6所示;之后,用3#中继间将92#管与临时中继间闭合;再利用临时中继间向前推动90#、89#、88#管与 86#管闭合,并继续顶进至2#中继间闭合。至此2#和3#中继间之间预制管脱困成功。后采用拆管方案解决了1#和2#中继间之间预制管卡滞问题。至此预制管全部脱困成功。

图6 中继间安装

6 预制管防卡措施

(1)提高膨润土润滑效果

在不良地质段施工期间,节理较发育,且存在裂隙水,膨润土流失严重,未能形成有效的触变泥浆套,以至于摩阻力增大。在选择高质量膨润土的基础上,可考虑引入润滑效果较好且可以填充岩层裂隙的高分子材料,注入预制管背后空隙,以降低摩擦阻力。

(2)提高前部预制管触变泥浆注浆效果

配置两套触变泥浆注浆系统,一套集中填充1#~5#预制管背后空隙,确保空隙能够得以及时填充,提高润滑效果,同时也可部分阻止刀盘部位泥渣的侵入;另一套系统则用于补充触变泥浆。前期,观景口项目触变泥浆泵控制泥浆阀站达24个以上,致使第一环预制管背后空隙难以及时充满触变泥浆;改进后,填充及润滑效果明显改善。

(3)购置分离效果较好的泥水分离器

因预制管背后沉渣过多,除岩层剥落外,泥水分离器分离泥渣不彻底导致部分泥渣再次被带入刀盘开挖仓,且开挖仓泥浆携渣效果不佳,以至于过多的泥渣未能有效带出。建议采购可以拌制携渣泥浆且分离效果较为理想的泥水分离器,通过携渣泥浆提高泥渣吸出效率,同时提高渣水分离效果。

(4)优化中继间空间布置

为应对较为复杂的地质情况,提高单预制管平均所受顶推力,降低预制管卡滞几率,可考虑缩短中继间布置间距。观景口项目最初设计每150 m布置一套中继间,后在不良地质占比较高的隧洞调整为100 m安装一套,取得了较好效果。

7 结束语

岩石顶管机在超长距离山岭隧道(洞)中施工,预制管卡滞是顶进过程中最可能遇到的问题。通过本次预制管脱困处理,积累了一定的经验。但在此过程中,也曾走了不少弯路,如最初采用沉渣冲洗清理,就没有起到应有的效果。因此,卡管处理的重点是要准确分析原因,制定针对性措施。当然,在长距离隧道(洞)中采用顶管机施工,最关键的还是要首先考虑解决如何降低管周摩阻力问题,如采购优质膨润土、高效的泥水分离设备、缩短中继间布置间距、安装清渣装置等以杜绝预制管卡滞问题的出现方为上策。