降低电动工具铝件加工报废率的方法探讨

2021-04-27郭爱成朱贤波

郭爱成,朱贤波

( 锐奇控股股份有限公司,上海 201612 )

0 引言

铝合金因其流动性好、易成型且适合铸造成各种复杂外形的零件,被电动工具制造商广泛使用。电动工具整机产品中,齿轮箱、前盖、中间盖、底座等关键零部件均采用铝合金材料压铸制成。铝件的加工质量直接影响电动工具整机的精度、性能和寿命,通过技术改进、设备更新以及夹具、刀具的优化选择是提高铝件加工质量水平的有效途径。其中,合理选择铝件标准样品,对机床加工余量适当控制和夹具调整等手段具有代表性。本文以此为内容,结合实际操作方法进行探讨。

1 概述

电动工具用压铸成型铝合金件一般为薄壁大件,多为一出一压铸模压铸而成,由于零件外形大且形状复杂,受铸造模具和工艺影响,相同模具生产的零件也可产生不同程度的变形。经打磨、去毛刺、喷涂、运输等工序后,其变形程度或可增加。

压铸成型为精密铸造成型,为确保加工面光洁无砂眼,一般压铸模具设计压铸铝件加工余量小于0.5mm。铝件变形往往导致加工不良和加工过度或残余黑皮现象。通过合理选择标准样品,对夹具进行适当调整,可最大限度提高铝件加工质量和合格率。本文所述的标准样品为一批或连续批的压铸成型铝合金件,其中一个或几个零部件涉及的特征定位尺寸,处在一批或者连续批的中间值。

2 现状分析

2.1 存在加工问题

铝件加工中存在问题如下:

1)夹具设计第一定位基准面不合理,未充分考虑铝件变形影响,定位基准无法调整,所有铝件都被要求适合于该夹具,即使某些铝件变形在合理的范围也被加工成不合格品;

2)夹具设计考虑到铝件变形,个别定位基准面可调整,随机取样对夹具进行适当的进给量调整,可保证一个或多个铝件满足质量要求,但批量加工时产生黑皮、过度加工等不良现象(过度加工及加工偏深易产生砂眼);

3)缺乏对铝件毛坯的认真分析,夹具设计不合理,铝件定位面不合理,选择的定位面在铸造成型及后续生产运输过程中易变形,加工后报废率高,普遍存在黑皮和过度加工现象。

2.2 铝件变形原因

1)铸造模具结构、进浇口、排气孔、顶出杠等设计不合理;

2)铸造工艺参数设定不合理,如保压时间设置短、机台选择吨位小等;

3)去除浇口、打磨、去毛刺、摆放、包装等后道工序不合理;

4)喷涂时,高温时效性差、喷涂供应商选用不合理的挂置方法;

5)高温喷涂和运输失当。

3 方案提出

首先,夹具设计时应考虑到铝件外形尺寸和变形影响,设计可调整定位的夹具,通过适当调整以减少铝件变形导致的加工报废。另外,应仔细分析铝件变形的具体原因,从模具、铸造以及铸造后道处理、喷涂等各个环节做好质量管控,使铝件的变形量控制在最小范围内。若上述方案均无法得到有效解决,应设计专用检具对铝件的关键定位面实施全检。本文讨论的方案是在铝件变形已被控制在合理范围,通过数据统计分析,选择标准样品的方法。

3.1 标准样品范围

批量生产的一批铝件中,样品变形是客观存在的。变形样品遵循正态分布原则,部分样品的变形特征尺寸接近于同组样品平均值,初次装夹调试加工时,可选择这部分样品为基准对夹具进行调整,借以实现左右兼顾。在变形量受控条件下,使铝件加工报废率降至最低。

3.2 标准样品选择

在批量进货铝件中,抽取不少于50个样品;

1)在第一道定位工装上试装夹,通过与装夹的定位柱摩擦,找到定位点,在定位点上标记;

2)翻转基准,将铝件翻转180°,通过辅助定位装置,测量装夹点高度(相对值,便于数据统计分析);

3)对取得的数据进行统计分析,确定数据特征值最接近于平均值的样品,即为标准样品;

4)以标准样品为基准,调整机床夹具定位柱,测量第一加工面特征尺寸,使第一加工面特征值控制在最小值,目标接近于零。该项可视制造商铝件质量水平、夹具设计工艺水平和机床加工能力而调整;

5)批量加工。

标准样品并非一成不变,仅是一批特定生产条件下的产物,当条件发生变化时,如:铝件首次开始批量生产、加工报废率明显上升或供应商的生产模具、工艺出现重大变更时,均应及时更新标准样品。

经实况分析比对,发现正确使用标准样品加工,可以使结构复杂、外形较大的铝件加工报废率降低至0.5%及以下,企业经济效益明显提高。

4 案例分析

以锐奇公司圆锯产品采用的齿轮箱为例,参考说明标准样品选择和夹具调整全过程。

该铝件在未实施标准样品调试加工之前,加工报废率长期居于6%~7%,不良现象表现为齿轮箱与底板连接孔处黑皮、与机壳配合面黑皮。使用标准样品调试夹具加工后,加工报废率基本维持在0.5%左右,呈现大幅降低态势。具体按以下步骤实施:

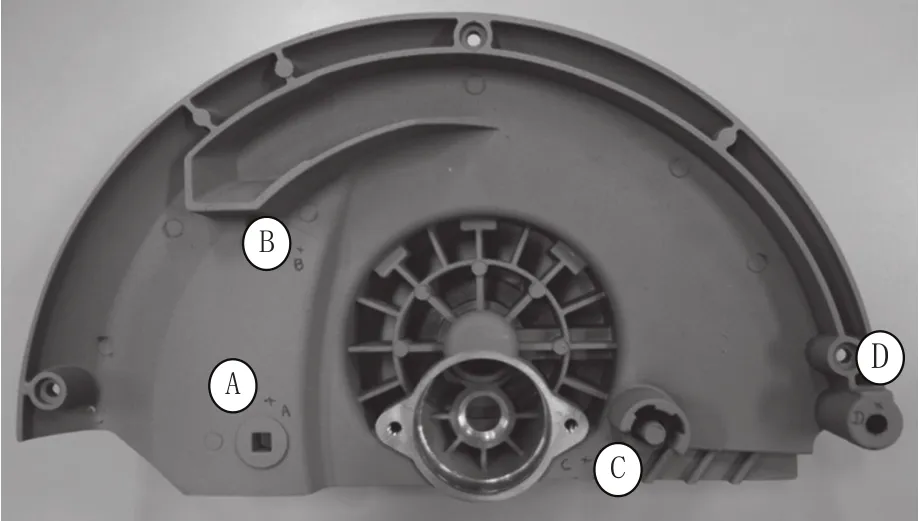

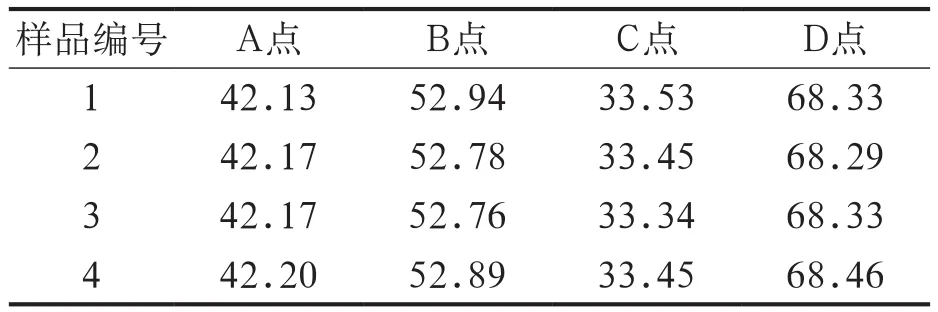

抽取50个齿轮箱,以数字按序编号。通过与装夹的定位柱轻度摩擦,找到定位点并做标记。为便于批量测量,实际操作时,设计制作了模拟齿轮箱装夹的辅助检具,将样品在辅助检具上轻度摩擦即能找到定位点,齿轮箱装夹与夹具达到相同目的,见图1。图1中,摩擦后的4个定位点分别标记为A,B,C,D;

图1 齿轮箱

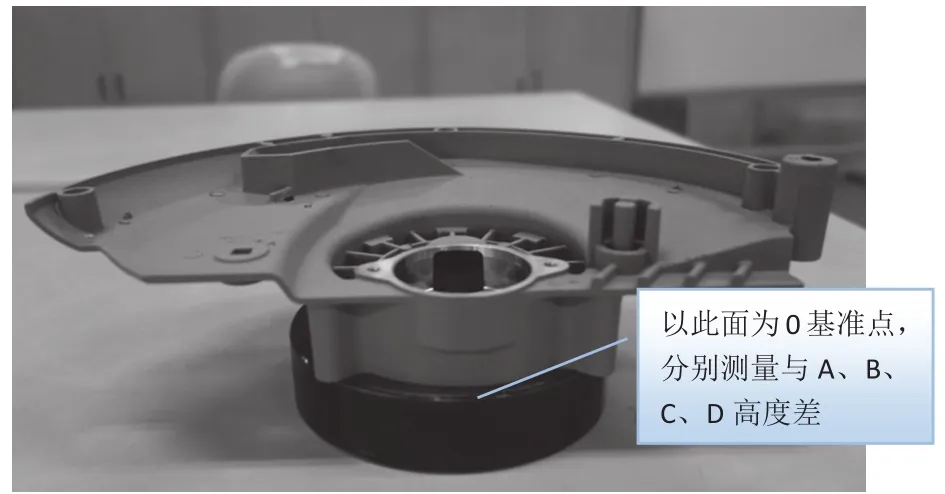

将齿轮箱翻转180°后,通过辅助定位夹具,测量装夹点高度,见图2。高度尺测量环规上表面至4个定位点的高度数据记录见表1。

图2 齿轮箱基准面

表1 数据汇总 (单位:mm)

样品编号 A点 B点 C点 D点5 42.17 52.77 33.35 68.33 6 42.17 52.86 33.53 68.41 7 42.18 52.78 33.36 68.28 8 42.13 52.83 33.38 68.32 9 42.14 52.75 33.36 68.44 10 42.16 52.98 33.54 68.47 11 42.10 52.83 33.45 68.26 12 42.17 52.88 33.42 68.30 13 42.18 52.73 33.44 68.27 14 42.05 52.89 33.42 68.27 15 42.12 52.80 33.47 68.33 16 42.13 52.77 33.48 68.36 17 42.19 52.75 33.52 68.44 18 42.16 52.89 33.43 68.40 19 42.11 52.88 33.48 68.25 20 42.19 52.73 33.29 68.37 21 42.19 52.78 33.35 68.36 22 42.09 52.80 33.40 68.31 23 42.20 52.84 33.41 68.44 24 42.14 52.86 33.48 68.37 25 42.08 52.83 33.40 68.24 26 42.13 52.80 33.56 68.45 27 42.09 52.94 33.37 68.37 28 42.06 52.87 33.35 68.22 29 42.01 52.97 33.43 68.12 30 42.08 52.86 33.27 68.30 31 42.12 52.77 33.27 68.30 32 42.14 52.84 33.42 68.37 33 42.12 52.74 33.29 68.25 34 42.14 52.84 33.42 68.37 35 42.08 52.86 33.35 68.25 36 42.10 52.90 33.41 68.18 37 42.02 52.81 33.34 68.18 38 42.08 52.85 33.41 68.19 39 42.10 52.64 33.30 68.31 40 42.05 52.80 33.31 68.24 41 42.05 52.95 33.46 68.21 42 42.09 52.83 33.40 68.39 43 42.13 52.87 33.35 68.17 44 42.05 52.88 33.35 68.22 45 42.10 52.90 33.47 68.40 46 42.11 52.85 33.31 68.32 47 42.00 52.86 33.40 68.23 48 42.09 52.80 33.32 68.25

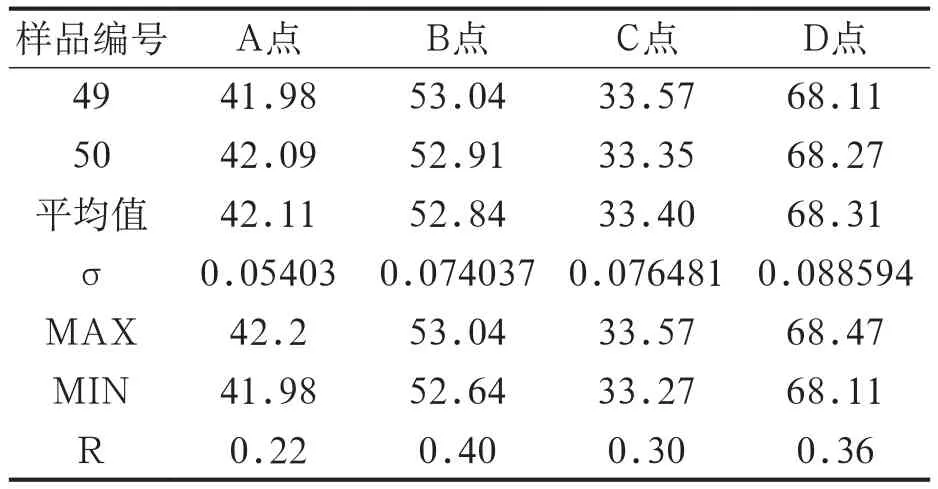

样品编号 A点 B点 C点 D点49 41.98 53.04 33.57 68.11 50 42.09 52.91 33.35 68.27平均值 42.11 52.84 33.40 68.31 σ 0.05403 0.074037 0.076481 0.088594 MAX 42.2 53.04 33.57 68.47 MIN 41.98 52.64 33.27 68.11 R 0.22 0.40 0.30 0.36

从测定数据可见,A点最大差值为0.22mm,B点最大差值为0.40mm,C点最大差值为0.30mm,D点最大差值为0.36mm。若不加选择随机抽取一个样品对机器装夹的四根立柱高度进行调整,必定导致加工后的产品不合格比例较高,甚至可达10%~20%。对于铝件,一般毛坯设计精加工余量为0.5mm及以下,图3中齿轮箱关联尺寸要求公差仅为0.1mm,可见其技术要求较高。

图3 齿轮箱设计

以平均值为基准,±0.02mm为公差范围对50个样品进行筛选,选定标准样品为序号8。将8号样品置于模拟检具,如图4所示,在待加工面上基本等份选择6个点,按序标记,测定其高度差。通过反复调整A、B、C、D四根立柱的高度,使6点平面度在0.03mm内。调整立柱高度时,应注意确保齿轮箱与模拟检具四点接触。

图4 高度差

以调整后的模拟检具为标准,要求供应商对毛坯进行整形,供货品必须限制在±0.2mm以内,以保证毛坯变形控制在最小范围内,满足加工要求。

以标准样品为基准,对机床夹具定位柱进行调整,将第一加工面的特征值控制在最小范畴,接近于零。

将8号样品装夹于车床夹具,通过百分表测定图3中所示的待加工面平面度和轴心同轴度,调整至0.03mm内;试加工期间,可重复步骤调整,直至将不合格率严控在0.5%内后实现批量生产。

5 结语

通过转换基准、选择标准样品、调整夹具的方法显著降低铝件加工不良率。标准样品选择应具有一定的代表性,且样品一旦选定即纳入管理。同时,因铸造本身存在差异性,铸造材质、环境温度,模具差异等变动因素较多,故标准样品应实施动态管理。加工不良率浮动上升时,应及时调整和选择新的标准样品。