单晶、多晶铜油滑动磨损行为及浸泡腐蚀行为对比研究

2021-04-27刘思萌

刘思萌,商 剑

单晶、多晶铜油滑动磨损行为及浸泡腐蚀行为对比研究

刘思萌,商 剑

(辽宁工业大学 材料科学与工程学院,辽宁 锦州 121001)

对比考察了多晶及单晶铜与钢配副,在油润滑条件下,不同载荷和速度下的摩擦磨损性能;3.5%NaCl溶液中的耐腐蚀性能。研究表明,润滑油条件下单晶铜与多晶铜的摩擦系数差别不明显,但多晶铜的磨损量相对较小,磨损表面塑性变形较轻,即多晶铜的耐磨性能优于单晶铜。多晶及单晶铜在3.5%NaCl溶液中浸泡腐蚀后,腐蚀速率随着腐蚀时间的增加而加快。单晶铜的腐蚀速率低于多晶铜,表面腐蚀坑比多晶铜小,说明单晶铜在3.5%NaCl溶液中比多晶铜具有较强的耐蚀性。

单晶铜;多晶铜;摩擦磨损性能;腐蚀性能

铜具有良好的导电性、导热性、易铸造、易塑性加工和良好的可焊性等性能,是工业生产的重要原料,目前被广泛地应用多个领域[1-2]。摩擦磨损及腐蚀对铜的危害很大,这些危害使铜产品的使用寿命大大降低甚至报废,是铜材料失效的主要原因。为此,研究者对铜材料的摩擦及腐蚀性能进行了大量的研究。铜材料的磨损性能受施加载荷、滑动速度、磨损环境介质等因素的影响。其中铜-钢摩擦副的摩擦学性能随滑动载荷和滑动速度的变化趋势已经得到了研究[3-4]。早在1983年就有人研究了铜合金与不同钢配副在润滑和不润滑、低速高载荷条件下的摩擦磨损性能[5]。郎庆斌等[6]研究了铜合金的热变形行为以及摩擦磨损性能,发现铜合金的摩擦系数和磨损率均随着载荷的增加而增大,随滑动速度的增加,磨损率是增大的,而摩擦系数是先增大后减小。目前,对金属铜的干摩擦实验的研究较多[7-8]。有研究表明,在干摩擦磨损条件下,纳米晶铜的耐蚀性能优于粗晶铜[9]。此前对比研究了多晶及单晶铜耐磨与耐腐蚀性能[10],认为晶粒取向、晶界分布的差异以及接触表面塑性变形能力是影响磨损和腐蚀性能的主要原因。但目前研究较多是干滑动摩擦下不同条件对其摩擦磨损性能的影响,而在润滑油摩擦条件下的摩擦磨损研究较少,对于材料晶界对单晶及多晶铜摩擦及腐蚀性能影响的研究也较少。铜是一种比较耐蚀的金属,在空气、海水中均有很好的耐腐蚀性[11]。但随铜制品使用时间的增长,其将受到不同程度的直接和间接损坏侵蚀,尤其在恶劣环境中,限制了铜金属的应用[12-14]。在不同的腐蚀溶液中,纳米晶铜表现出了了不同的耐蚀性[15-16]。在NaCl的中性溶液,对细晶铜合金[17]以及择优取向的铜镀层[18]进行的腐蚀性能研究,表明铜的腐蚀性能受晶粒取向及晶界的影响。

本文主要研究单晶、多晶铜在一定条件下的磨损和腐蚀行为的差异,探究其在油润滑条件下,摩擦系数、磨损量的变化,考察多晶及单晶铜盐溶液中的腐蚀性能,观察多晶及单晶铜磨损及腐蚀表面形貌,分析其成分,探索多晶及单晶铜磨损、腐蚀性能优劣及其影响机制。

1 实验内容与方法

实验用尺寸为5 mm×12 mm的单晶、多晶铜圆柱型试样,其中一端面打磨成光亮无明显划痕的光滑弧形,并在无水乙醇中超声清洗备用。同样将45#钢用砂纸打磨光滑作为配副盘材料。采用销盘接触形式,在微机控制万能摩擦磨损试验机上进行单晶、多晶铜油滑动磨损实验;用电子天平(精度为0.1 mg)称量磨损前后试样质量以计算磨损量;再利用扫描电子显微镜观察分析单晶、多晶铜磨损后的表面微观形貌。实验均在润滑油摩擦条件下进行,环境温度为25 ℃,摩擦时间为5 min,实验条件为载荷15~35 N,转速100~400 r/min。

在3.5% NaCl溶液中对单晶及多晶铜进行自然浸泡腐蚀实验。测试面为用金相砂纸打磨至光滑无明显划痕,并使用金刚石抛光液在磨抛机上抛光至镜面,超声清洗备用;其他表面用环氧树脂密封。将试样在3.5% NaCl溶液中分别浸泡1、3、5、7 d后,在蔡司金相显微镜下观察腐蚀表面的形貌特征。试验中,使用电子天平(精度为0.1 mg)称量腐蚀前后试样质量以计算腐蚀速率[19]。

2 实验结果与分析

2.1 摩擦系数

图1显示了在20 N的载荷下单晶及多晶铜平均摩擦系数随转速的变化。由图中可以看出,油摩擦滑动条件下,在100~400 r/min转速范围内,单晶铜的平均摩擦系数随着转速的增加呈先减小后增加的趋势,而多晶铜的平均摩擦系数随着转速的增加呈先增加后减小的趋势。转速的增加能引起摩擦表面的温度增加,试样及摩擦副的表面因温度升高而软化,单晶铜与45#钢的磨损机制以剥层磨损为主[10],当转速增加时更易磨损,所以摩擦系数增加;而多晶铜的以黏着磨损为主[10],部分软化材料会填充磨损表面的细小凹陷,且磨损表面的氧化物的形成能更好的黏着在下表面,从而减小阻塞能力,导致摩擦系数降低。

图1 平均摩擦系数随转速的变化(20 N)

图2为在加润滑油摩擦时,300 r/min转速下单晶及多晶铜平均摩擦系数随施加载荷的变化。由图可知,在15~35 N载荷范围内,随着载荷的增加,单晶铜的平均摩擦系数先减小再增加最后减小,而多晶铜的平均摩擦系数则逐渐减小。随着载荷的增加,试样与摩擦副的接触由弹性状态逐渐变为弹塑性状态,真实接触面积相对减小,故单晶铜及多晶铜的平均摩擦系数随载荷的增加而缓慢降低。其中,单晶铜在20~30 N载荷处有些微升高,可能是因为单晶铜的剥层磨损机制及塑形变形能力,载荷增加同样能导致接触面温度升高表面软化,在实验时试样磨损表面易产生裂纹致使材料剥落。

从图1及图2可以看出,不论是不同转速还是不同载荷下,单晶铜及多晶铜平均摩擦系数都很小,这是因为润滑油在摩擦磨损过程中起到润滑的作用,并且差值并不是很大,不超过0.1,说明单晶铜及多晶铜的平均摩擦系数差异很小。

图2 平均摩擦系数随载荷的变化(300 r/min)

2.2 磨损量

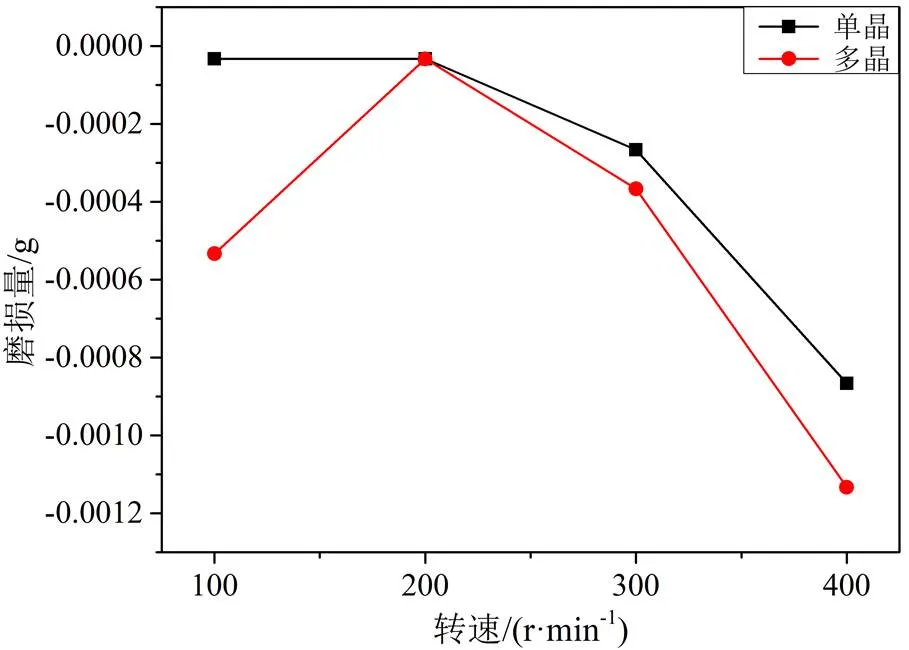

图3为在润滑油摩擦条件下,载荷为20 N时单晶及多晶铜随转速的变化曲线。由图可知,在载荷为20 N时,随着转速的增加,单晶、多晶铜的磨损量整体表现出逐渐降低的趋势。单晶铜随转速的增大,磨损量逐渐减小,而多晶铜的磨损量则随着转速的增大呈现先增大后减小的趋势。转速为100 r/min时,单晶、多晶铜的磨损量相差相对较大,而转速为200 r/min时,其磨损量趋于一致。不同转速条件下,单晶铜的磨损量均高于多晶铜。

图3 磨损质量随转速的变化(20 N)

图4为在润滑油摩擦条件下,转速为300 r/min时,单晶铜及多晶铜摩擦副在不同载荷条件下的磨损量变化曲线。可见,单晶铜与多晶铜的磨损量与载荷基本上呈线性关系,随载荷的逐渐增加,单晶铜的磨损量先减小后增加,而多晶铜的磨损量先减小后增加再减小。转速为100 r/min时,在不同载荷条件下,多晶铜的磨损量明显低于单晶铜。

从图3及图4可以看出,在不同转速和载荷下,单晶铜及多晶铜平均磨损量均较小,并且所有磨损质量值相差都不超过0.001 g。而且随着转速及载荷的增加,单晶及多晶铜的磨损质量大致都成降低趋势,且单晶铜的磨损质量都高于多晶铜的。一般情况下,单晶铜及多晶铜的磨损质量应为正值,并且应该随着转速及载荷的增大而增大,但在本实验中却不同。在低转速或是低载荷时,可能由于摩擦不稳定,所以磨损质量较高,当转速或载荷增加时摩擦趋于稳定,所以磨损质量降低。虽然随着转速或载荷的增加温度升高材质变软且能使摩擦副的硬质粒子切割和穿透铜表面,但润滑油能大大减弱试样与摩擦副之间的摩擦,而且润滑油有一定的粘稠度,在实验时可能会浸渍在实验表面并将磨屑等物黏着在试样上,清洗也并未去除,所以磨损后质量反而升高。多晶铜由于其韧性,在摩擦时大多堆积在磨损边缘而并未脱落,所以多晶铜的磨损质量会低于单晶铜,说明多晶铜的耐磨性能优于单晶铜。

图4 磨损质量随载荷的变化(300 r/min)

2.3 磨损形貌

对不同转速下磨损形貌进行了扫描电镜(SEM)表征,图5和6为不同转速条件下多晶及单晶铜磨损形貌图。由图可以看出,多晶及单晶铜的耐磨性与转速有关。由于在做摩擦磨损实验时加入了润滑油,实验后清洗不彻底,试样表面还残留有润滑油,所以扫描电镜所得的铜的铜磨损形貌图并不清晰,并且还可以观察到油渍。图5中单晶铜磨损程度随着转速的增加而严重,在100 r/min时,磨损不稳定,磨损表面出现浅而些微磨屑;转速增加到200 r/min时,磨损表面有清微的磨痕;在转速为300 r/min时单晶铜的表面除了浅并窄的犁沟特征外还出现了轻微的塑性变形及少量的磨屑;转速为400 r/min时,磨损表面的磨屑相较于300 r/min时的多且大。图6为多晶铜在不同转速下的磨损形貌图,可以看出,随滑动转速增加,磨损表面形貌发生了明显变化,在100 r/min时,磨损表面较为平整,只出现浅的犁沟;转速增加到200 r/min时,磨损表面除了犁沟特征外还出现了明显的塑性变形和少量的剥落层;在转速为300 r/min时多晶铜的表面出现少量磨屑,而转速为400 r/min时只有轻微磨痕。实验表明,在不同转速条件下,单晶铜及多晶铜在润滑油摩擦的磨损情况轻微,单晶铜的表面磨损情况明显比多晶铜的严重。

图5 不同转速下单晶铜的磨损形貌

图6 不同转速下多晶铜的磨损形貌

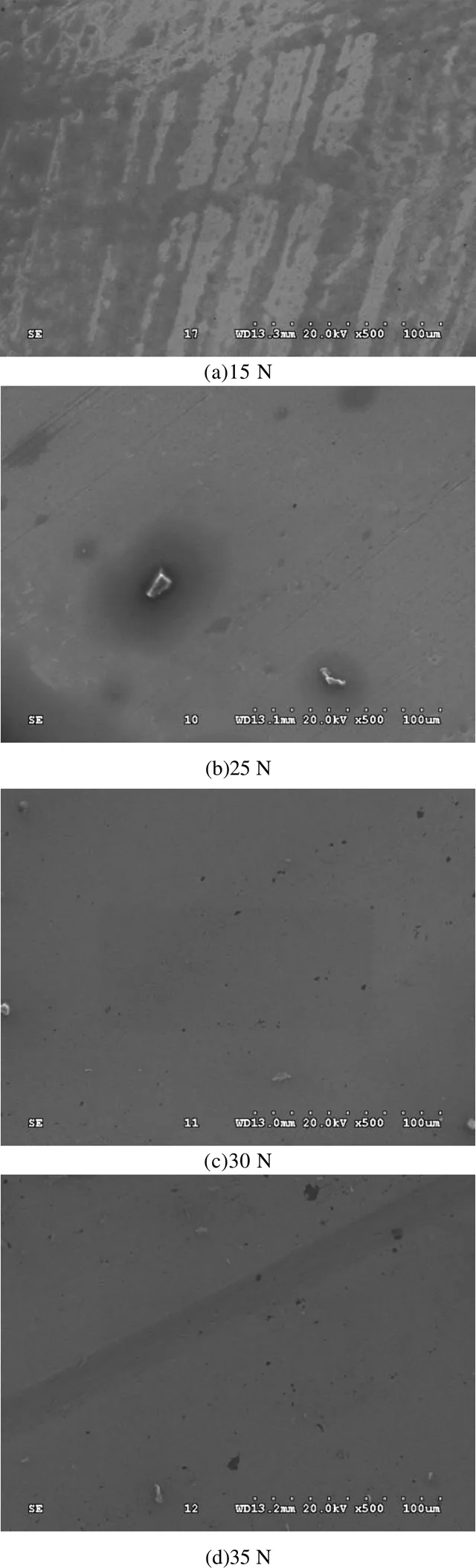

图7和8为油润滑不同载荷条件下单晶铜及多晶铜摩擦表面形貌的扫描电镜图。多晶及单晶铜的耐磨性与载荷有关。由图7所示,载荷为15 N时,在单晶铜的磨损表面可以看到浅显的犁沟,并且存在小的片状层,这是由于销-盘对磨时在磨损表面产生了塑性变形,从而形成了摩擦层;随荷载的增加有大块磨屑产生。单晶铜在载荷为35 N的条件下,磨损表面反而平整,这是润滑油作用的原因。如图8所示,多晶铜在载荷为15 N时,磨损表面出现浅的犁沟;载荷增加到25 N,磨损表面除了犁沟特征外还出现了少量的磨屑。随着载荷的增加,除了犁沟和少量磨屑,还有一些小点坑。可见,虽然载荷对单晶铜的磨损有的影响,但加润滑油可以起到润滑作用,减小载荷对铜的影响。对不同载荷条件下单晶铜与多晶铜摩擦表面形貌图进行对比,可以看出在相同的载荷条件下,单晶铜的表面磨损情况明显比多晶铜的严重。

图7 不同载荷下单晶铜的磨损形貌

图8 不同载荷下多晶铜的磨损形貌

2.4 腐蚀速率

如图9所示是多晶及单晶铜在3.5% NaCl溶液中的浸泡不同时间后的腐蚀速率。从图中可以看出,在3.5% NaCl溶液中,多晶铜的腐蚀速率明显高于单晶铜的。试样在24 h浸泡腐蚀的腐蚀速率差别相对较大,在72、120、168 h的腐蚀速率差别相对较小。在24、72 h为失重的腐蚀速率,说明样品表面发生腐蚀脱落,而时间为120、168 h时是增重的腐蚀速率,说明在腐蚀过程中,有腐蚀产物的生成。在3.5% NaCl溶液中,单晶、多晶铜的腐蚀速率随浸泡腐蚀时间的增大而迅速降低。单晶铜的腐蚀速率明显低于多晶铜的,故通过腐蚀速率的对比可知,多晶铜的耐腐蚀性能比单晶铜的耐腐蚀性能差。

图9 腐蚀速率随时间的变化

2.5 腐蚀形貌

图10、图11是单晶和多晶铜浸泡在3.5% NaCl溶液中不同时间,表面受到腐蚀后的微观形貌。

图10 铜在3.5% NaCl溶液中腐蚀24 h后的典型微观形貌

从图中可以观察到,多晶及单晶铜表面被腐蚀并已经生成一些点腐蚀,随着腐蚀时间的增加,多晶及单晶铜表面的腐蚀越严重。金属铜本身及所在的NaCl溶液环境造成的点蚀的形成。在自然腐蚀过程中铜表面形成了氧化膜产物,此时倾向产生点蚀。观察图10发现,浸泡24 h后单晶、多晶铜表面还能看到轻微的磨痕,间接说明铜具有较好的耐蚀性。图中单晶、多晶铜表面都反生了点蚀,而点蚀周围则只发生轻微腐蚀,其中多晶铜的点蚀深度比单晶铜的深。图中多晶及单晶铜表面有一层铜绿。即在的溶液中其腐蚀表面包含了少量的氧,表明铜的腐蚀主要生成了铜的氧化物。这些氧化物构成了碱性环境下金属表面钝化膜的主要成分。从图11中可以看出,多晶铜表面腐蚀形成较为严重点蚀和鳞片状,而单晶铜的腐蚀表面有打磨的痕迹且点蚀较浅。对比图10及11可以看出,随着自然腐蚀的时间的增长,单晶及多晶铜的表面腐蚀更严重,单晶铜耐腐蚀性比多晶铜耐腐蚀性强。相比于单晶铜,多晶铜存在大量的晶界,在腐蚀过程中,腐蚀液易进入到晶界缝隙中,促进腐蚀的发生,故而多晶铜的腐蚀情况比单晶铜严重。

图11 铜在3.5% NaCl溶液中腐蚀168 h后的典型微观形貌

3 结论

本文采用润滑油滑动磨损及浸泡腐蚀实验对比研究了单晶铜及多晶铜的磨损及腐蚀性能。在润滑油条件下,载荷及速度对铜材料摩擦磨损性能均有显著的影响。在油润滑摩擦实验中,单晶及多晶铜的磨损情况均轻微。在实验范围内的不同转速及载荷条件下,单晶及多晶铜的平均摩擦系数无明显差别,单晶铜的磨损质量明显大于多晶铜,说明单晶铜的耐磨性能比多晶铜差。3.5%NaCl溶液的浸泡腐蚀实验中,单晶及多晶铜表面的腐蚀随着腐蚀时间的增加而严重。单晶铜试样表面相较于多晶铜表面更为光滑完整,并且单晶铜的腐蚀速率明显低于多晶铜,说明单晶铜表面的耐腐蚀性能更好,多晶铜较差。

[1] 韩姣. 电镀铜工艺中铜阳极的电化学行为研究[D]. 广州: 华南理工大学, 2016.

[2] 刘平, 任凤章, 贾淑果, 等.铜合金及其应用[M].北京: 化学工业出版社, 2007.

[3] 王岩, 郝庆波. 提高机械零件疲劳强度和耐磨力的对策研究[J]. 新型工业化, 2020, 10(1): 88-92.

[4] Perfilyev V, Moshkovich A, Lapsker I, et al. Friction and wear copper samples in the steady friction state[J]. Tribol Int, 2010, 43(5): 1449-1456.

[5] Heilmannt P, Don J, Sun T C, et al. Sliding wear and transfer[J]. Wear, 1983, 91(2): 171-190.

[6] 郎庆斌. 铜合金摩擦磨损性能及热变形行为研究[D]. 秦皇岛: 燕山大学, 2008.

[7] 徐胜伟. 铸造铜合金与不锈钢干摩擦磨损性能的研究[D]. 兰州: 兰州理工大学, 2010.

[8] 杨凤英. 滑动距离对纯铜摩擦磨损性能及亚表面变形的影响[D]. 兰州: 兰州理工大学, 2014.

[9] 韩忠, 卢柯. 纯铜纳米晶表层摩擦磨损性能研究[J]. 中国科学, 2008, 38(11): 1477-1487.

[10] 商剑, 刘思萌, 郑盼. 多晶及单晶铜的磨损及腐蚀性能研究[J]. 润滑与密封, 2018, 43(8): 104-107.

[11] 许宜民. 纳米晶铜块体材料的本征电化学腐蚀行为研究[D]. 杭州: 浙江大学, 2011.

[12] 朱永春, 王琳, 徐雁, 等. 铜的电化学腐蚀过程的红外光谱电化学及量子化学方法研究[J]. 腐蚀科学与防护技术, 2009, 12(3): 233-235.

[13] 杨虹. 电化学阻抗谱技术研究海水介质中铜合金缓蚀剂性能[J]. 天津化工, 2015, 29(6): 51-52.

[14] 贺甜, 谭澄宇, 唐娟, 等. 铜经MBT和HQ钝化处理后在3.5%NaCl溶液中的电化学行为[J]. 中国有色金属学报, 2013, 23(5): 1388-1395.

[15] Graf C P, Heim U, Sehwitzgebel G. Potentiometrical investigations of nano-crystalline copper[J]. Solid State Ionics, 2000, 131(1/2): 165-174.

[16] Heim U, Sehwitzgebel G. Eletrochemistry of nanocrystalline copper[J]. Nanostrucmred Materials, 1999, 12(2): 19-22.

[17] Barbucci A, Farne G, Matteazzi P, et al. Corrosion behaviour of nanocrystalline Cu90Ni10 alloy in neutral solution containing chloridws[J]. Corrosion Science, 1998, 41(3): 463-475.

[18] 方华, 丁俊杰, 姜赫. 不同晶面择优取向铜镀层在氯化钠溶液中的耐蚀性[J]. 电镀与涂饰, 2012, 32(1): 42-44.

[19] 辛宝亮. 高强耐磨Cu-17Ni-3Al-X合金腐蚀行为研究[D]. 广州: 华南理工大学, 2011.

Comparative Study on Oil Sliding Wear Behavior and Immersion Corrosion Behavior of Mono- and Poly-crystalline Copper

LIU Si-meng, SHANG Jian

(School of Materials Science and Engineering, Liaoning University of Technology, Jinzhou 121001, China)

The friction and wear performance of mono and poly crystalline copper coupled with steel under oil lubrication conditions are studied comparatively under different loads and speeds; and the natural corrosion resistance in 3.5% NaCl solution is studied too. The results show that the friction coefficient of polycrystalline copper is not significantly different from monocrystalline copper, but the wear loss of polycrystalline copper is relatively small, and the plastic deformation of the worn surface is lighter. The wear resistance of polycrystalline copper is better than that of monocrystalline copper. After immersing and corroding in 3.5% NaCl solution, the corrosion rate increases with the increase of corrosion time for monocrystalline and polycrystalline copper. The corrosion rate of monocrystalline copper is lower than that of polycrystalline copper, and the surface corrosion pit is slighter than that of polycrystalline copper, indicating that monocrystalline copper has stronger corrosion resistance than polycrystalline copper in 3.5% NaCl solution in present experiment.

monocrystalline copper; polycrystalline copper; friction and wear behavior; corrosion behavior

TH117.1

A

1674-3261(2021)02-0122-07

10.15916/j.issn1674-3261.2021.02.011

2020-09-11

国家自然科学基金项目(51405215)

刘思萌(1994-),女,辽宁阜新人,硕士生

商 剑(1985-),男,辽宁锦州人,副教授,博士。

责任编校:刘亚兵