跨座式单轨交通PC 轨道梁预制技术研究及应用

2021-04-26焦国臣

焦国臣

(中铁大桥局集团第二工程有限公司,江苏 南京210015)

0 引 言

单轨交通历史悠久,至今已有一个多世纪的发展历程,尤其是第二次世界大战以后有较大发展,技术应用逐渐成熟。单轨交通起源和技术革新在欧洲,影响力形成在美国,兴盛在亚洲。我国单轨交通起步较晚,目前投入运营的仅有重庆市轨道交通2 号线和3 号线,属于跨座式单轨交通形式。因其具有诸多明显优点,近年来国内许多城市修建了试验线、观光线或城市轨道线路。目前国内跨座式单轨交通按列车制式及轨道类型逐渐形成了日立、庞巴迪、比亚迪3 种技术形式,有相似性却又各不相同。跨座式单轨交通应用前景广阔,轨道梁制造难度远远高于普通桥梁,所以对其制造技术的研究具有重要意义。

1 项目简介

芜湖市是继重庆市之后国家批准的第2 个建设跨座式单轨交通的城市,采用的是庞巴迪技术形式,首次采用大跨度连续刚构PC 轨道梁(见图1),填补了国内技术空白。

1.1 概况

芜湖市轨道交通1 号、2 号线采用跨座式单轨技术,线路总长46.2 km,沿城市主干道路布设,共设车站35 座,大部采用高架线,局部采用地下线路。车辆采用CMRⅡ型单轨车,最高运行速度80 km/h,1 号线按6 节编组设计,2 号线初期按4 节、远期按6 节编组设计。线路最小曲线半径一般情况下不小于100 m,困难情况下不小于75 m,最大坡度不大于6%。

图1 跨座式单轨效果图

1.2 轨道梁介绍

跨座式单轨交通,列车采用橡胶车轮骑跨在轨道梁顶面及侧面环抱行驶,见图2。轨道梁既是承重结构,又是列车行驶轨道及系统设备通道。轨道梁为“梁轨合一”结构,线路的平、竖曲线,横向超高以及预拱度均在一次浇筑完成的梁体上实现。

图2 车轮与轨道梁位置关系图

PC 轨道梁即钢筋混凝土轨道梁,按结构形式分为简支和连续刚构2 种。简支PC 轨道梁又分为正线简支轨道梁和车辆基地内简支轨道梁。轨道梁宽度均为0.69 m,正线简支梁梁高1.6 m,车辆基地内简支梁梁高1.8 m;连续刚构轨道梁底部为拱形变截面,梁高从2.2 m 渐变到1.6 m,采用先简支后连续的施工工艺。轨道梁呈空间曲线线形设计,跨径覆盖10 m 至30 m 范围,曲线半径从75 m 至1 000 m 不等,横向超高达到10%。全线PC 轨道梁共计4 500 榀,其中直线简支梁1 549 榀,直线连续刚构梁1 329 榀,曲线简支梁657 榀,曲线连续刚构梁867 榀。全线设置2 个预制梁场,每个梁场承担全部制梁任务的一半,本文以白马山梁场为例介绍。

1.3 轨道梁施工特点、难点

世界公认的PC 轨道梁制造技术是单轨交通的3 大技术难点之一。芜湖市单轨PC 轨道梁以大跨度连续刚构梁为主,以简支梁为辅,整体技术难度大,其特点为:

(1)梁型变化多样。梁型有连续刚构梁、正线简支梁、车辆基地简支梁,每种梁型又有直线梁、曲线梁之分,每榀梁的梁长、梁高、平曲线、竖曲线、超高等线形要素均不相同,所有梁的线形要素叠加,基本上没有完全相同的2 榀梁。由此可见,轨道梁钢筋加工、模板制造、混凝土浇筑、存梁台座布置等难度较大。

(2)精度要求高。为满足行车速度和舒适性要求,一次浇筑成型的轨道梁截面尺寸、线形偏差等均以毫米计,比如在梁宽690 mm 范围内允许偏差1.5 mm、在顶面及侧面长度方向3 m 范围内允许偏差3 mm,在顶面及侧面长度方向20 m 范围内允许偏差6 mm;曲线梁同样符合长度方向3 m 范围内矢高允许偏差3 mm 要求,且曲线梁是绝对的曲线线形,而非直线段连成的曲线。

(3)线形动态控制。根据运营时线路情况,考虑后浇筑、2 次张拉、随时间徐变等众多工况变化反推算混凝土浇筑时的线形参数,并在施工过程中不断复核及修正,即线形动态控制:按设计参数施工放样—复测各工况线形参数—数据统计分析—调整施工参数,如此反复进行,使得梁体实际值不断趋近于设计值。

2 总体施工方案

轨道梁预制采用工厂化生产模式,直曲梁分开设置专用生产线,配备直曲自动化模板,制定适应性施工工艺流程。轨道梁场规划为制梁区域、存梁区域。制梁区域布置钢筋加工区、制梁区;存梁区布置不同类型存梁台座。直线生产线采用移动侧模加固定台座形式,配备适应直线梁生产的自动化模板;曲线生产线采用固定侧模加移动台车形式,配备适应曲线梁生产的智能模板;制定先进的施工工艺以满足高标准要求。

2.1 生产线布置

统计轨道梁梁型数量及分布特点,深入分析轨道梁预制工艺及方法,综合考虑资源配置数量及效益,改变国内外沿用的“1 套模板既要生产直线梁又要生产曲线梁”的方式,将预制梁生产线分为2 个大类,即直线梁生产线和曲线梁生产线,从而提高了制造精度、降低了施工成本。

直线梁生产线采用移动侧模加固定台座形式,即生产线纵向布置,台座线形分布,模板沿轨道纵向走行。曲线梁生产线采用固定侧模加移动台车形式,即生产线纵向布置,模板固定在混凝土浇筑区侧墙上,台车连同底模沿轨道在钢筋绑扎区、浇筑区、养护区、张拉区走行。

预制梁场共设置3 条曲线梁生产线和6 条直线梁生产线,每条生产线均设置钢筋绑扎区、混凝土浇筑区、蒸汽养护区、预应力初张区,设计月生产能力150 榀。

2.2 直线梁模板设计

直线梁模板满足轨道梁制造的功能、精度、寿命及自动化要求。功能方面能够制造出全部设计梁型,达到通用性效果;精度方面满足规范及设计标准要求,合格率达到100%;寿命方面满足全部生产任务周期内质量要求,按每套模板生产300 榀梁设计;自动化方面将模具变为装备,达到减少人工、提高效率的目的。

直线梁模板设计为移动侧模加固定底模形式,模板体系将计算机系统、电动系统、液压系统集于一体(见图3),具有“一键开合、自动走行、三维可调、精确控制”的功能。模板采用计算机系统控制,通过液压系统立、脱侧模;通过电动滑轮在台位间纵向移动;通过底模、端模和线形条变化调整梁高、梁长、梁面竖曲线、梁端倾角等参数,达到设计要求。移动侧模与固定底模按照1∶4 的比例配置,提高了模板利用率和施工效率。直线PC 轨道梁模板主要由侧模总成、侧模液压横移系统、侧模电动纵移系统、内模压紧机构、底模和端模总成等组成。

2.3 曲线梁模板设计

曲线梁模板满足轨道梁制造的功能、精度、寿命及自动化要求,在功能方面比直线梁模板要求更高。模板功能方面应满足梁长、梁高、平曲线、竖曲线、超高及梁端倾角变化,并达到全部通用的效果。

曲线梁模板设计为固定侧模加移动底模形式,模板系统将计算机系统、电动系统、液压系统集于一体(见图4),具有“智能控制,台车走行、侧模弯曲、线形精调”的特点。模板采用计算机系统控制,通过机械牵引台车底模就位;通过液压或电动推杆调节侧模弯曲倾斜;通过底模、端模、线形条变化来调整梁高、梁长、竖曲线、梁端倾角和转角等参数,达到设计线形要求。固定侧模与移动底模台车按照1∶4 的比例配置,提高了模板利用率和施工效率。曲线PC轨道梁模板主要由侧模总成、侧模液压横移系统、侧模弯曲倾斜系统、内模压紧机构、底模台车及端模总成等组成。

图3 直线梁模板

图4 曲线梁模板(侧模及可视化数控操作系统)

3 轨道梁预制工艺

生产线设置的不同轨道梁预制工艺并不相同,分为直线梁预制工艺、曲线梁预制工艺。本文重点介绍难度较大的曲线梁侧模、端模安装拆除工艺,其他常规工艺不再赘述。

3.1 直线梁施工工艺流程

直线PC 轨道梁(见图5)预制采用移动侧模加固定台座流水线施工,根据作业流向,施工工艺流程为:

施工准备→台座底模安装→绑扎钢筋(安装内模、支座)、管道定位→安装预埋件、安装端模→侧模走行至台位→合模、调整线形条→模板调整验收→浇筑混凝土→拆模→养生→穿钢绞线、初张拉→梁体吊至存梁→终张拉→管道压浆、封锚→存梁→龄期3 个月出厂[1]。

图5 连续刚构P C 轨道梁

3.2 曲线梁施工工艺流程

曲线PC 轨道梁的预制采用的是固定侧模加移动台车的流水线施工,根据作业流向,施工工艺流程为:

施工准备→台车底模安装→绑扎钢筋(安装内模、支座)、管道定位→安装预埋件、安装端模→台车进入浇筑区→侧模合模、调整线形条→模板调整验收→浇筑混凝土→拆模→养生→穿钢绞线、初张拉→梁体吊至存梁区→终张拉→管道压浆、封锚→存梁→龄期3 个月出厂。

3.3 曲线梁端模安装、拆除

曲线简支梁梁端有3 个方向的倾角、夹角要求,梁端侧边倾角、梁端与侧面夹角、梁端与顶面夹角均不大于(1/8)°。梁高为1.6 m,梁缝宽度设计为3 cm,因此端模位置精度不仅关系到梁体能否顺利架设完成,更关系到运行后梁体的伸缩功能。此外,因梁体设有反拱,端部高度通常高于设计梁高(小曲线梁内侧有可能小于设计梁高),所以端模制作高度应充分考虑以上情况,高度不足部分可采用木板垫高。

曲线梁端模(见图6)安装及拆除过程:钢筋绑扎完成后,台车进入混凝土浇筑区前,进行端模安装,具体步骤如下:

步骤一:测量放样梁端线,计算端模标高及倾角,制作调整木板,进行精确抄垫。

步骤二:按梁端线安放端模并固定,此时端模侧边倾角、与侧面夹角基本满足要求。

步骤三:调整斜向丝杆,使端模与顶面夹角满足要求,此时3 个夹角初调完成,经测量复核,如超限再通过斜向及水平丝杠微调。

步骤四:拆除端模时,采用倒链及千斤顶交替作业,使模板平行脱出,防止卡住或破坏梁体混凝土。

3.4 曲线梁侧模板安装、拆除

曲线梁超高是通过梁体倾斜形成的,即梁体的顶面与侧面相互垂直,梁底面为水平面,其截面为直角梯形。看似简单的形状给模板设计及操作带来很大困难,侧模板“弯曲后倾斜”时其顶、底边线将不在一个水平面上,从侧面看呈曲线状,侧模由两端到中间与上部横梁距离(即吊杆长度)逐渐变大。这就要求模板不仅在水平方向设置顶推装置使模板弯曲,而且在竖直方向能够满足模板位移及受力要求,机械动作难度大。模板设计时技术要点有:(1)横向拉压杆与模板为球头联结,杆件具有左右及上下转动功能;(2)侧模上吊杆具备长度调整及角度变化功能;(3)侧模底部两端安装螺旋顶升装置。

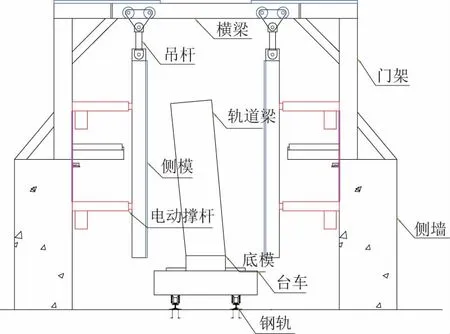

曲线梁侧模安装及拆除过程:绑扎完钢筋的底模台车沿钢轨走行至混凝土浇筑区,即固定于混凝土侧墙上的模板中间后,通过操作计算机系统进行合模。具体步骤如下:

步骤一(见图7):将安装钢筋骨架的底模台车走行至浇筑区,此时侧模通过吊杆悬挂在横梁上。

图6 曲线简支梁端模

图7 曲线梁模板安拆步骤一

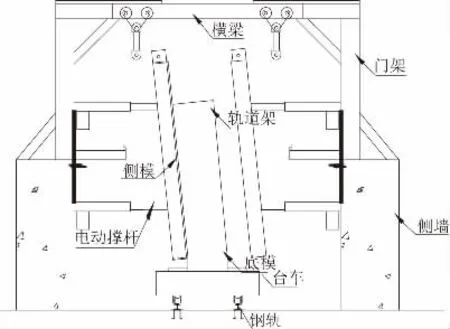

步骤二(见图8):(1)电动推杆拉伸实现模板平曲线;(2)拆除侧模两端顶部吊杆,侧模中间吊挂在横梁上,两端通过螺旋顶升装置支撑在底模小车上。

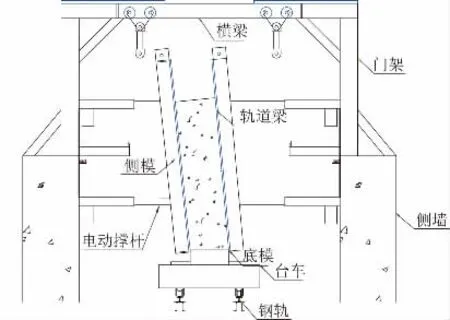

步骤三(见图9):操作上、下排推杆使模板倾斜,同时调整吊杆及顶升装置距离,满足超高要求。

图8 曲线梁模板安拆步骤二

图9 曲线梁模板安拆步骤三

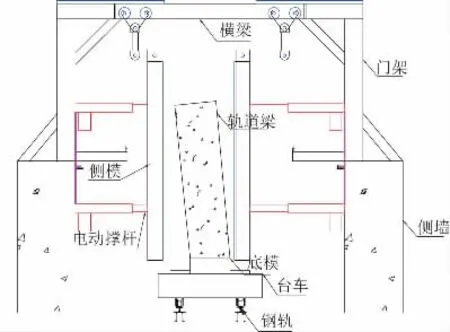

步骤四(见图10):(1)操作推杆使模板整体平移与底模合模;(2)调整线型条,经检查合格后浇筑混凝土。

图10 曲线梁模板安拆步骤四

步骤五(见图11):(1)混凝土达到要求强度后,操作推杆整体横移打开侧模;(2)安装吊杆使侧模悬挂在横梁上;(3)所有推杆回归零位;(4)底模台车移动至蒸养区。

4 线形动态控制方法

为满足行车舒适性要求,轨道梁制造精度要求很高,而在施工过程中其线形是动态变化的,因此找到轨道梁线形动态控制的方法至关重要。

4.1 工法指导书

预应力轨道梁制作工法指导书是为控制预应力混凝土轨道梁预制生产过程中钢筋和预埋件布置、支座安装、预应力张拉、混凝土收缩与徐变、梁体线形误差等制作质量的一种施工技术文件。工法指导书是根据设计文件,按照线路线形构造、孔跨布置、梁体结构等要素结合施工模板、工艺、材料等特点编制的,每榀梁一对一专用,主要用来指导轨道梁线形放样值、各工况下测量值,并通过统计、分析来调整后续参数值的重要线形控制资料。施工前根据设计文件结合施工条件编制工法指导书,施工中严格按照工法指导书规定参数进行控制,如模板尺寸、混凝土标高、预应力位置等,在重要工况施工前后均要对梁体线形参数进行测量,将采集到的数据进行统计、分析,找到影响线形偏差的主要因素,为后续轨道梁的线形控制提供依据。

图11 曲线梁模板安拆步骤五

4.2 影响线形的主要因素

PC 轨道梁主要是由钢筋、预应力、混凝土材料组成的一种分均质弹塑性体,在预应力张拉、混凝土收缩和徐变等工况下,梁体线形参数会发生变化。造成轨道梁线形变化的因素很多,主要有混凝土弹性模量及收缩徐变(粗细骨料、混凝土水灰比、和易性、龄期等)、施工条件(模板偏差、振捣方式、养护情况等)、预应力张拉(管道偏差、张拉顺序、千斤顶性能等)等[2]。因此在施工过程中应严格控制混凝土原材料、减少施工条件变化、加强预应力张拉控制等,如某项因素发生变化应做好详细记录,为线形变化因素分析提供有效数据。

4.3 线形监测及参数调整

为获取轨道梁线形变化规律,在重要工况变化前后对轨道梁线形进行测量,将实测值与设计值进行对比,结合影响线形变化的主要因素,经过统计、分析,找到造成轨道梁线形偏差的原因,从而调整后续轨道梁线形控制参数,如此反复进行,最终使得实际值无限接近于设计值,达到轨道梁线形动态控制的目的。重要工况变化前后测量时间节点主要有拆模后、初张拉前后、终张拉前后、28 d、60 d、出场前。从数理分析的角度,理论上,参考的影响因素越多则分析的结果越准确,但实际操作中,数据过于复杂、离散性较大不利于结果的判定。因此实际操作中统计的影响参数有梁体重量偏差、弹性模量差异、张拉应力偏差、收缩徐变量。施工中将取得的成果应用到后续轨道梁的线形控制中,以满足高精度线形要求。

5 结 语

(1)跨座式单轨PC 轨道梁的制造难度远远高于普通桥梁,先进可靠的施工方法是其成功的关键,芜湖市轨道交通工程PC 轨道梁已全部预制完成,其质量及线形合格率达到100%,先行段行车体验舒适度满足且优于设计预期。

(2)近5 年国内跨座式单轨发展迅猛,形成了多种轨道体系并进的局面,现行国家标准《跨座式单轨交通施工及验收规范》(GB 50614—2010)起草于重庆市单轨交通建设期间,已无法满足目前多种体系轨道梁的施工要求,亟需修编适应性的国家标准。本文采用的直曲梁专用生产线、智能三维可调节模板、线形动态控制方法可提供有益借鉴。