煤矸石酸浸除杂合成SiC的研究*

2021-04-26李发闯郭战永郑泽宇周慧琳张云娜吕潘良

李发闯,郭战永,张 倩,郑泽宇,周慧琳,张云娜,吕潘良

(1.河南工学院 材料科学与工程学院,河南 新乡453003;2.河南省金属材料改性技术工程技术中心,河南 新乡453003)

0 引言

煤矸石是一种与煤层共生的有机物含量较低、质地坚硬的矿物,是煤矿生产过程中的废弃物[1]。研究显示,煤矸石约占我国原煤总产量的15%—20%[2]。

煤矸石是一种复杂的矿物,其中含有丰富的二氧化硅(SiO2)和有机碳(C),这两种物质是合成碳化硅的主要原料。碳化硅具有独特的热力学特性、优越的导热性和耐磨耐腐蚀性,广泛应用于功率器件、传感器、耐热耐腐蚀等设备的制造[3]。工业上合成碳化硅的原料为石英砂和优质石油焦,而选择煤矸石作为合成碳化硅的原料能够降低原料价格,实现废物利用。此外,煤矸石中的Si与C是以网状交织或镶嵌等方式结合的,有利于反应过程中物料的扩散、接触和反应。

然而,煤矸石中除SiO2和C之外,还含有较多的Al2O3及少量的Fe2O3、TiO2、MgO等杂质。在合成碳化硅的过程中,Al2O3在高温下能与SiO2生成致密稳定的莫来石[4],降低碳化硅的产率和纯度,而Fe2O3虽对反应过程有催化作用,但也会对合成产物的纯度造成影响。因此,需要将煤矸石中除SiO2和C之外的杂质除去。孟凡勇[5]等人采用高温活化、酸浸除杂的方法对煤矸石进行了处理,但该方法流程长、工艺较为复杂。

由于煤矸石中的杂质多为金属氧化物,本文拟采用加压酸浸法对煤矸石进行处理,一步去除煤矸石中的杂质,并探究酸浸条件对除杂效果的影响,确定最佳酸浸工艺。在此基础上,以除杂后的煤矸石为原料,经过高温碳热还原反应合成碳化硅,并与目前工业上采用石英砂合成碳化硅工艺相比较,探究煤矸石代替石英砂合成碳化硅的可行性。

1 实验

1.1 实验原料

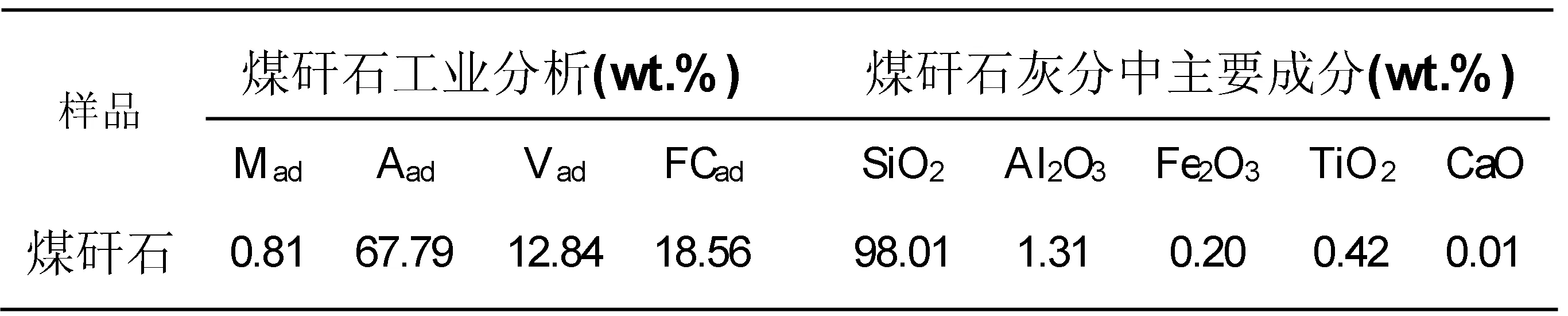

实验所用煤矸石来自内蒙古鄂尔多斯。煤矸石化学成分分析见表1。图1为煤矸石的XRD图谱,图谱中有非常明显的高岭石和一水软铝石衍射峰。根据表1可知,煤矸石中含有约30%的有机物,因此,可以确定该煤矸石中主要物质为高岭石、有机物和一水软铝石。

表1 煤矸石化学成分分析

图1 煤矸石XRD图谱

对煤矸石进行酸浸除杂所用的酸液为工业废酸,包括废盐酸和钛白废酸,废盐酸中盐酸质量分数约20%,铁含量(以Fe2O3计)约5.20%;钛白废硫酸含量约50%,铁含量(以Fe2O3计)约4.76%,钛含量(以TiO2计)约0.52%。

1.2 实验方法

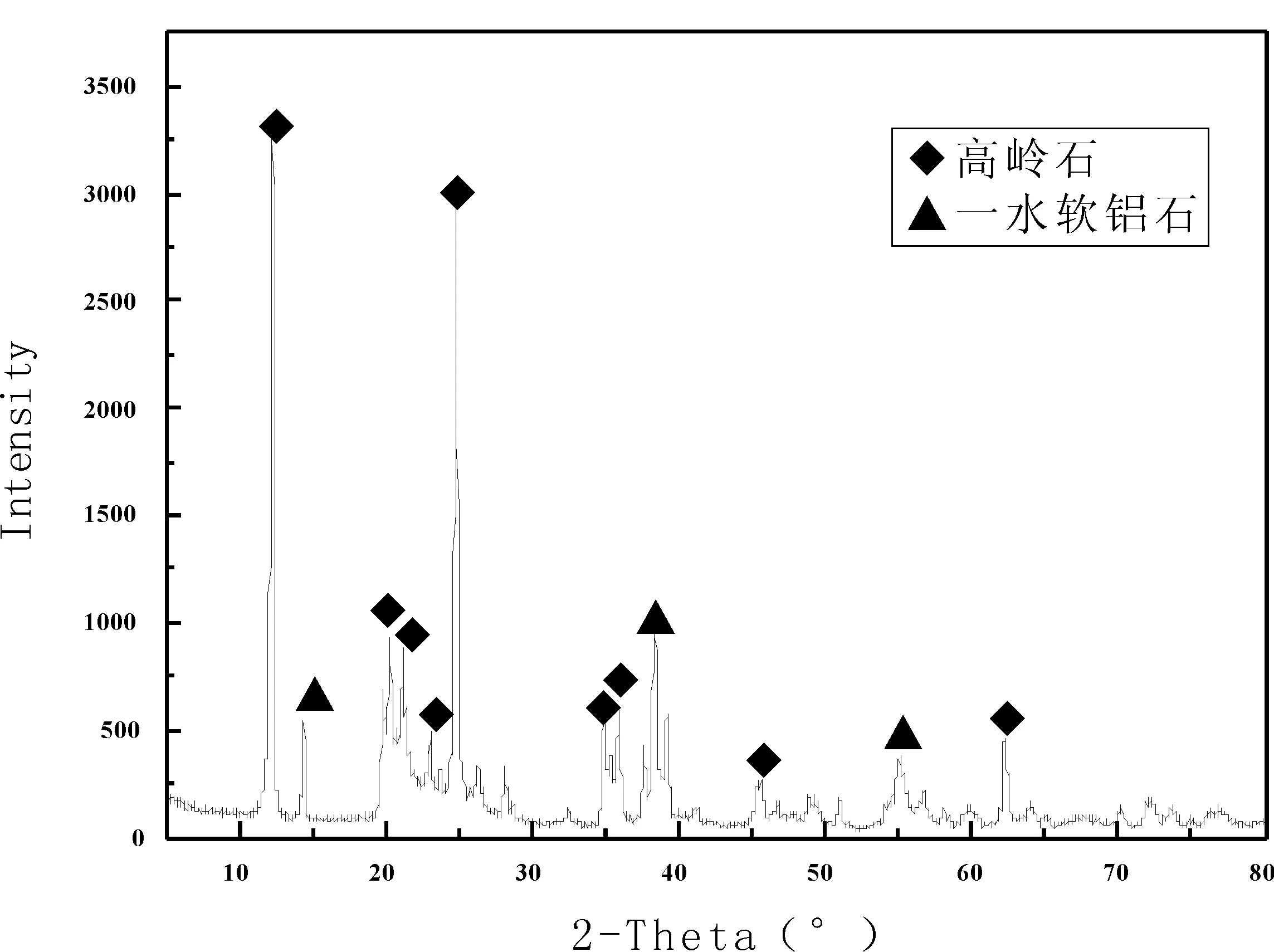

实验以鄂尔多斯煤矿产煤矸石为原料,通过加热加压酸浸,一步除去煤矸石中的杂质元素。煤矸石酸浸后,经抽滤、洗涤和干燥后得到除杂煤矸石,其主要成分为二氧化硅和有机碳,但其中碳含量还相对偏少,为合成碳化硅需再添加一定比例的碳源。除杂后的煤矸石与碳放入球磨罐中球磨混匀,放入刚玉坩埚中,装入焙烧炉中通过碳热还原法合成碳化硅。合成后的产物经氧化脱去多余的碳,得到碳化硅粉体。合成工艺示意图如图2所示。

图2 SiC合成工艺示意图

1.3 检测方法

本研究使用日本理学Rigaku公司的Minflex型X射线自动衍射仪(Cu Ka1, 40 kV, 300 mA, 10°—80°),用于分析原料及产物的物相成分;使用荷兰PANalytical公司生产的Axios mAX型X射线荧光光谱仪(检测范围O—U),用于检测分析煤矸石除杂前后的元素成分组成。检测前需将煤矸石样品在马弗炉中加热至900℃进行灰化,取煤矸石灰与硼酸按1∶1的质量比均匀混合后压样检测。

1.4 实验原理

煤矸石的主要成分为高岭石、一水软铝石、有机碳及少量其他金属盐矿物,在加压加热酸浸条件下会与酸溶液发生如下反应[6-8]:

Al2O3·2SiO2·2H2O (s)+6H+(aq)→2Al3+(aq) + 2SiO2(s) + 5H2O

(1)

AlO(OH)(s)+3H+(aq)→Al3+(aq)+2H2O

(2)

Fe2O3(s)+6H+(aq)→2Fe3+(aq)+3H2O

(3)

煤矸石中的主要杂质元素被酸溶解,离开煤矸石进入溶液体系,而SiO2和C不溶于酸,经过滤、洗涤,富集于滤饼中,滤饼烘干后成为粉末。

碳热还原法合成碳化硅的反应方程式可以概括为:

SiO2(s)+3C(s)→SiC(s) + 2CO(g)

(4)

2 实验结果与分析

2.1 煤矸石酸浸除杂

2.1.1 废酸的选取

该实验在相同液固比、酸浸温度和酸浸时间的条件下,分别选用钛白废酸和废盐酸进行煤矸石酸浸处理,除杂实验结果见表2。

表2 钛白废酸与废盐酸浸取煤矸石实验

由表2可看出,采用钛白废酸对煤矸石进行酸浸,所得煤矸石灰分中SiO2含量为83.60%、Al2O3含量为10.93%、Al2O3脱除率为74.95%;另外TiO2含量显著升高,推测为钛白废液中TiO2残留所致。而采用废盐酸对煤矸石进行酸浸,所得煤矸石灰分中SiO2含量为98.79%,Al2O3、Fe2O3、TiO2等成分均低于1%。废盐酸除杂效果远远好于钛白废酸,这可能是由于硫酸具有较高的黏度,不利于金属氧化物与硫酸之间充分接触。故选择废盐酸为酸浸除杂用酸。

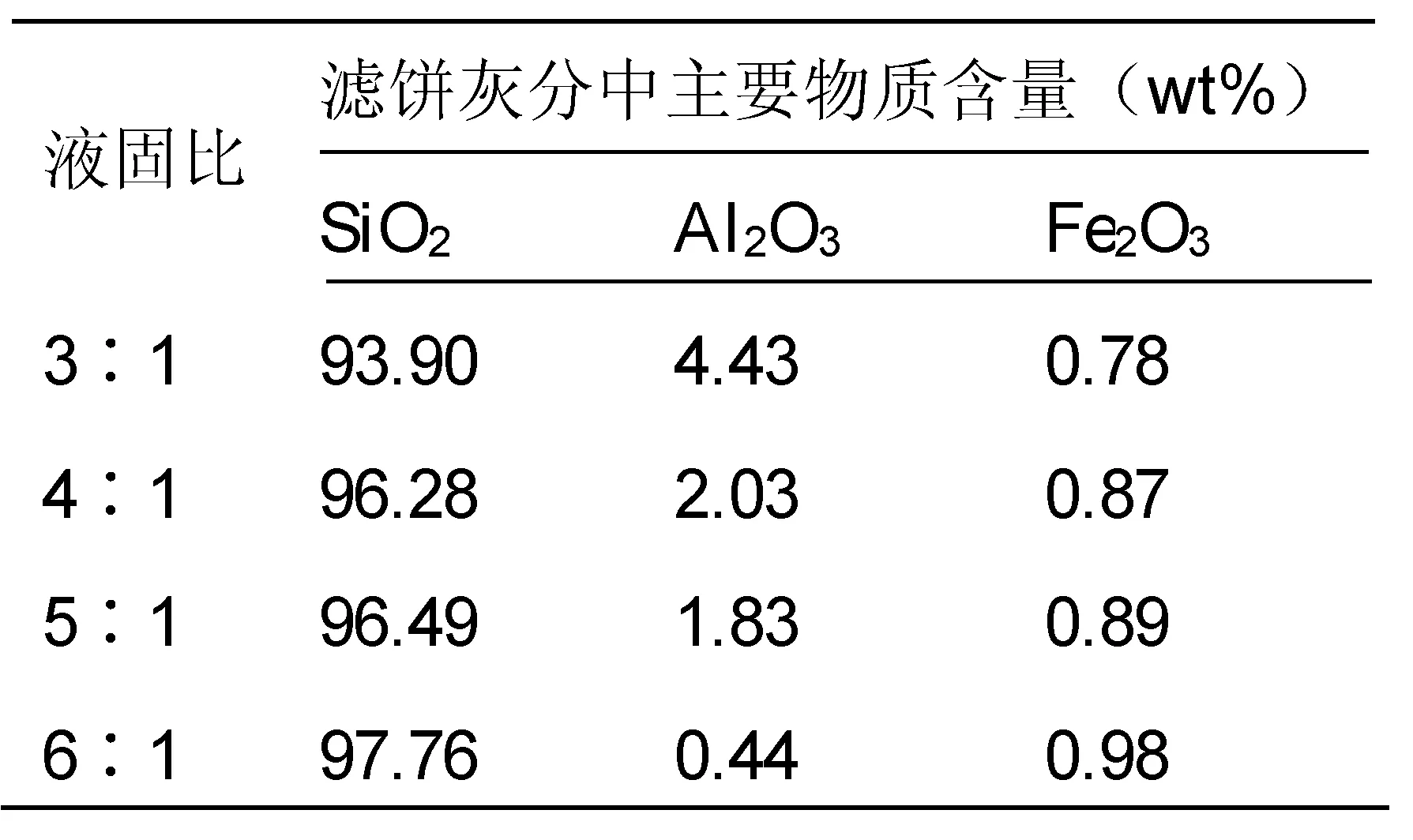

2.1.2 液固比对浸出效果的影响

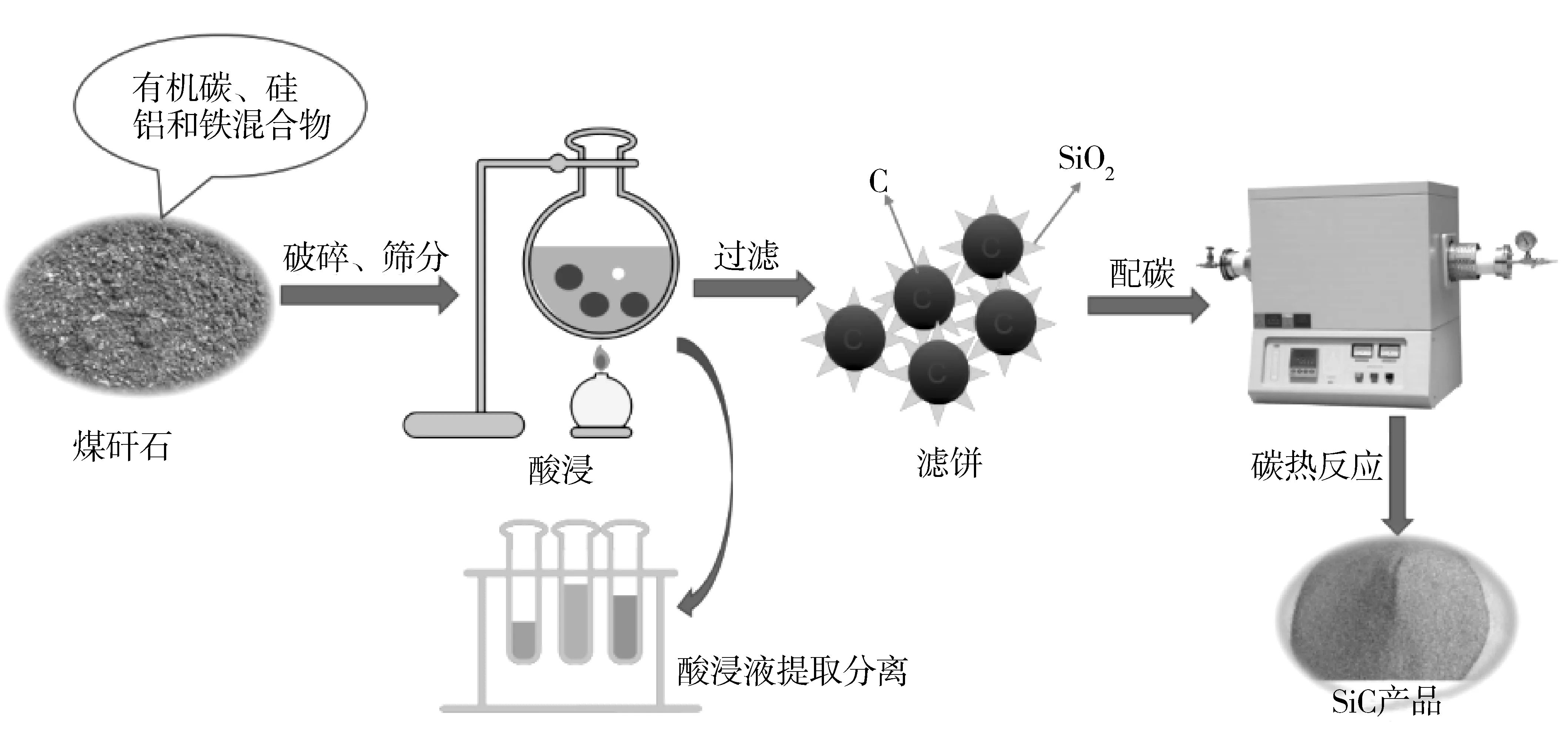

在酸浸温度为180℃、酸浸时间为4h的条件下,考察液固比对煤矸石浸出效果的影响。实验结果见表3。

表3 液固比对浸出率的影响

从表3中可以看出,随着液固比的增加,煤矸石中残余Al2O3的含量逐渐降低,同时煤矸石灰分中SiO2的含量逐渐升高,而煤矸石灰分中的Fe2O3含量略微变化。废酸(ml)∶煤矸石(g)=6∶1为适宜液固比,此时煤矸石灰分中SiO2的含量为97.76%,Al2O3和Fe2O3的含量分别为0.44%和0.98%。

2.1.3 酸浸时间对浸出率的影响

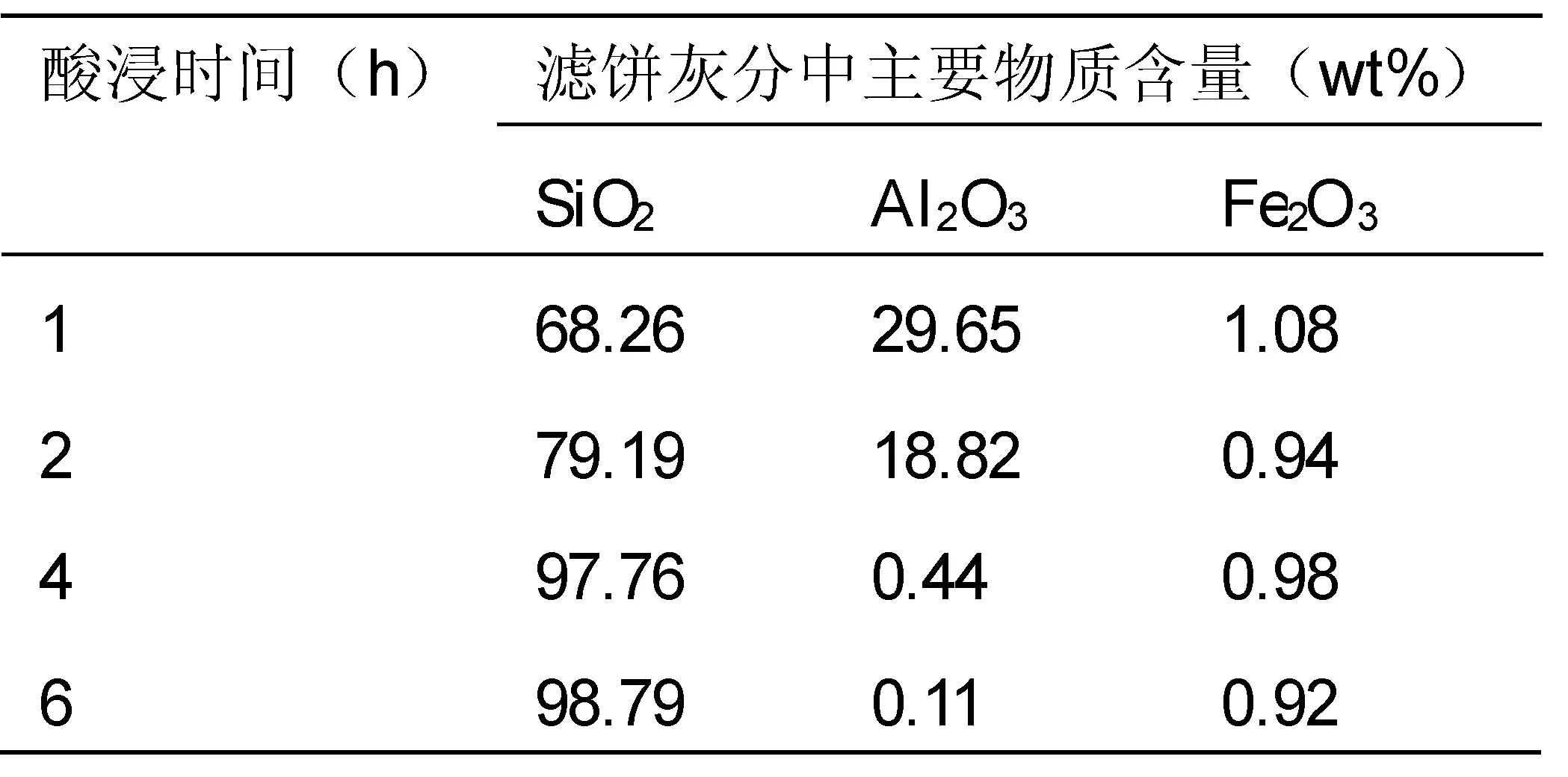

在液固比为6∶1、酸浸温度为180℃的条件下,考察酸浸时间对煤矸石浸出率的影响,实验结果见表4。

表4 酸浸时间对浸出率的影响

从表4可以看出,随着酸浸时间的延长,煤矸石中主要杂质Al2O3的残余量迅速下降,当酸浸时间达到4h时,煤矸石中Al2O3残余量降至0.44%,继续延长酸浸时间,Al2O3的残余量变化不大。相应地,由于Al2O3的脱除,SiO2的残余量迅速上升,当酸浸时间达到4h时,煤矸石灰分中SiO2残余量升至97.76%,继续延长酸浸时间,SiO2的残余量变化很小。酸浸时间太长会增加能耗、延长生产周期,而且除杂效果并没有明显提升。因此,酸浸时间为4h最好。

2.1.4 酸浸温度对浸出率的影响

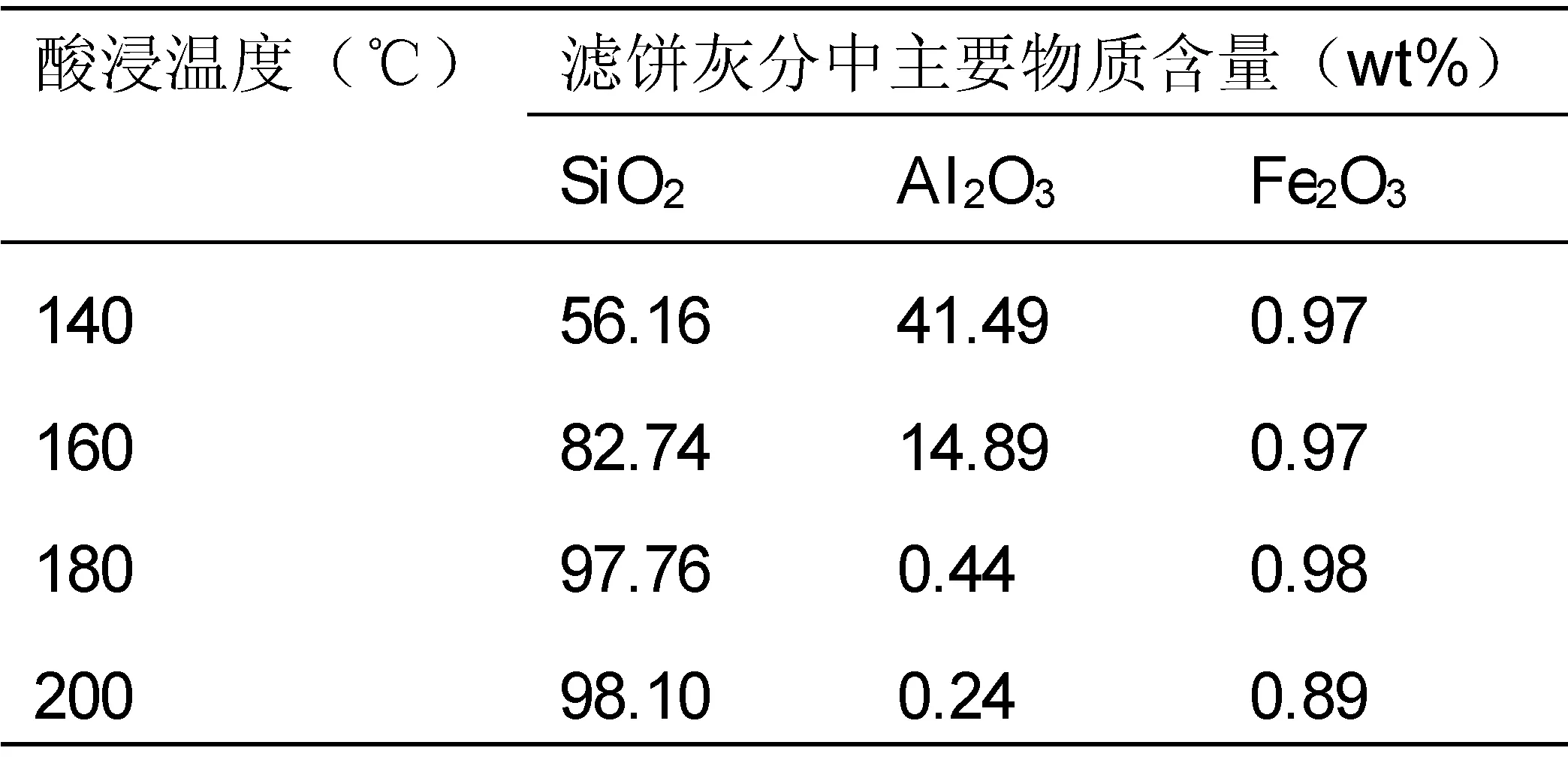

在液固比为6∶1、酸浸时间为4h的条件下,考察酸浸温度对煤矸石浸出率的影响,实验结果见表5和图3。

表5 酸浸温度对浸出效果的影响

图3 不同浸出温度下酸浸煤矸石的XRD 图谱

由图3可知,升高温度有助于矿物质分解。在150℃以前,煤矸石中一水铝石不易分解,超过150℃,一水铝石衍射峰消失。同时随着酸浸温度升高,高岭石的衍射峰减弱,并出现二氧化硅的漫衍射峰。从动力学角度分析,酸溶矿物的反应属于液固反应,升高温度有助于提高扩散过程和化学反应速率[9]。

从表5中可以看出,随着酸浸温度的提高,煤矸石灰分中Al2O3的含量逐渐降低、SiO2的含量快速升高。当温度达到180℃时,煤矸石灰分中Al2O3和SiO2的含量分别为0.44%和97.76%。再继续升高温度,煤矸石除杂效果提升不明显。此外,煤矸石灰分中Fe2O3的含量随温度变化基本保持不变,约为0.97%。因此,酸浸温度为180℃时除杂效果最好。

2.2 碳化硅合成

2.2.1 除杂后煤矸石与石英砂XRD对比

除杂后煤矸石的XRD如图4所示。从图4可看出,除杂后煤矸石中无明显XRD衍射峰,仅在2Theta≈22°附近有一个“馒头峰”,说明除杂后煤矸石中主要物质的物相为非晶态,结合XRF检测和煤矸石工业分析结果可知除杂后煤矸石中主要为非晶态二氧化硅及有机碳。

图4 除杂后煤矸石XRD图谱

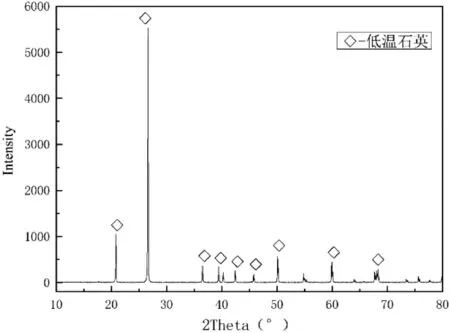

石英砂XRD图谱见图5。从图5可看出,石英砂XRD图谱中衍射峰非常明显,为单一的低温石英晶型。

图5 石英砂XRD图谱

2.2.2 不同温度下合成碳化硅的效果

在合成温度1450℃—1600℃、保温时间4h条件下,分别以除杂后煤矸石和石英砂为原料合成碳化硅,并对比分析,探究煤矸石代替石英砂的可行性及合成碳化硅的适宜温度。除杂煤矸石合成碳化硅的XRD图谱见图6,石英砂合成碳化硅的XRD图谱见图7。

图6 不同温度下除杂煤矸石合成碳化的XRD图谱

图7 不同温度下石英砂合成碳化硅的XRD图谱

由图6可以看出,在合成温度为1450℃时,煤矸石合成碳化硅产物的XRD图谱中无明显衍射峰,说明在该条件下无碳化硅生成,产物为无定形态二氧化硅。当合成温度上升至1500℃时,产物的XRD图谱中检测到明显的碳化硅衍射峰,说明该温度已经满足发生碳热合成反应所需条件[10]。然而,该条件下的XRD图谱中仍能看到不太明显的“鼓包”,表明产物中仍有无定形二氧化硅存在。当合成温度≥1550℃时,合成产物的XRD图谱中仅有碳化硅的衍射峰,说明在该条件下二氧化硅已经反应消耗完毕,碳热还原反应基本完成。

由图7中可以看出,在合成温度为1450℃时,产物XRD图谱中有明显的方石英和低温石英衍射峰,说明在该条件下碳热反应尚未发生。在合成温度为1500℃时,产物XRD图谱中检测到微弱的低温石英、方石英和SiC衍射峰,说明碳热还原反应虽然已经发生,但反应较为缓慢和不彻底。在1550℃和1600℃条件下,两种原料合成碳化硅的XRD图谱十分相似,说明除杂煤矸石可以取代石英砂作为合成碳化硅的原料。

3 结论

(1)在煤矸石除杂实验中,废盐酸的酸浸除杂效果明显优于钛白废酸,因此,选取废盐酸作为煤矸石除杂用酸。

(2)在液固比6∶1、酸浸温度180℃和酸浸时间4h的条件下,煤矸石酸浸除杂效果最佳,除杂煤矸石灰分中SiO2含量为97.76%,Al2O3和Fe2O3含量分别降至0.44%和0.98%。

(3)除杂煤矸石和石英砂合成碳化硅反应的起始温度均在1450℃—1500℃之间。当合成温度提高至1550℃以上时,制备出纯度较高的碳化硅产品,且两种原料合成碳化硅的效果无明显差异。

综上所述,煤矸石经酸浸除杂后可以代替石英砂合成碳化硅,达到节约能源、减少成本的效果。