浅谈桥式起重机制动器调整及常见故障排除方法

2021-04-26于宗营

于宗营

河钢股份有限公司承德分公司、河北省钒钛工程技术研究中心 河北 承德 067000

桥式起重机是横架于车间、仓库和料场上空进行物料吊运的起重设备,又称天车。由于它的两端坐落在高大的水泥柱或者金属支架上,形状似桥。桥式起重机的桥架沿铺设在两侧高架上的轨道纵向运行,可以充分利用桥架下面的空间吊运物料,不受地面设备的阻碍。它是使用范围最广、数量最多的一种起重机械。

在桥式起重机使用过程中能够实现吊物高度升降和平面移动。在运行过程中实现吊物悬停,因此不论是天车钩头的升降还是大车、小车的行走在作业过程中都少不了制动器。可以说制动器的工作状态好坏直接影响天车每项工作任务的准确性和可靠性。所以如何调整天车制动器是每个维修作业人员的基本技能,下面就我厂目前所采用的制动器类型-电力液压块式制动器,如何调整以及常见故障分析排除方法进行介绍。

1 天车电力液压块式制动器的调整

1.1 制动器的调整 制动器的调整主要包括制动力矩的调整、闸瓦退距(推动器补偿行程hb)的调整和退距均等的调整。对于带自动补偿装置制动器来说,各项调整主要在初装时(使用前)和更换新的制动瓦后需要进行。带有自动补偿装置的制动器自动补偿装置有补偿范围,超范围而未到报废之间也需要调整。制动器在使用过程中如无异常现象,一般无需调整。

1.2 制动力矩的调整 制动器的额定(亦是最大)制动力矩一般在安装时已调定,可根据实际需要在额定值和50%额定值范围内选择一个合适的力矩值(一般不用调整)。制动力矩值与弹簧工作长度成反比线性关系。调整方法为:用扳手顺时针旋转力矩调整螺母时,弹簧工作长度变短,制动力矩增大,反之,减小。

注意:调整制动力矩时,请不要超出力矩标牌上规定的范围,否则,制动器可能出现工作不正常现象。

1.3 闸瓦退距(推动器补偿行程)的调整 将制动器打开(释放)至适当位置,方法为:

a.不带手动释放装置可松退防松螺母2,拧进防松螺母1,将制动臂撑开合适的距离,注意不要将防松螺母2完全松掉,以防制动拉杆拉出。

b.带手动释放装置可用手动装置将制动器打开,如开度不够,再通过操作a条来实现。

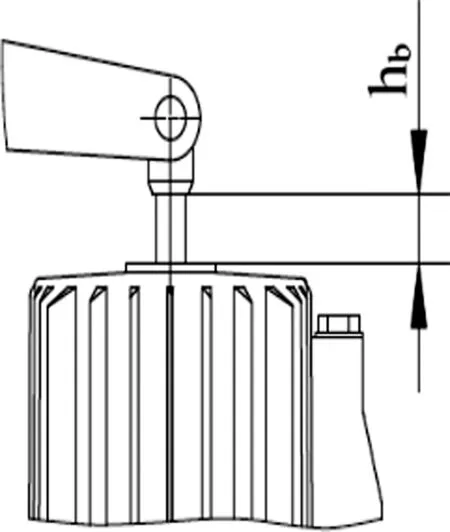

调整调定后将制动拉杆的防松螺母1背紧(注意两个碟行垫圈最大压缩共1mm即每个压缩最大0.5mm,禁止完全压死)。推动器额定行程必须工作在绿色线之内,如到红色线内则应对推动器的补偿行程进行调整,推动器缸杆头部补偿行程hb距离一般调整在5-10mm之间(参见图1所示)。

图1

2 常见故障分析及排障办法

2.1 向制动器发出通电指令后不动作。

2.1.1 造成故障的可能原因、检查及排障方法

a)推动器电源接线松脱,从而导致推动器电机不得电或缺相,可将推动器接线盒盖打开,目测检查各接线柱上的导线连接状态;如有松脱现象,重心接好并拧紧压线螺母,如发现有缺少防松弹垫的应补装弹性垫;

b)电机运行正常推动器仍然无推力输出,这时可能是推动器叶轮损坏或电机轴断裂,可将推动器卸下并拆开检查。如确认是叶轮损坏,进行备件更换,如确认是电机轴断裂,同样进行备件更换。

2.2 制动距离出现明显的不正常加长或刹不住车

2.2.1 造成故障的可能原因、检查及排障方法

a)制动弹簧工作长度发生变化,制动力减小。制动器在使用过程中由于衬垫磨损或震动原因可能会导致弹簧工作长度变长,制动力矩减小的现象;在这种情况下,对于那些设计制动安全系数不是较高的机构,可能导致制动距离过长。排除方法就是将制动弹簧工作长度调整到规定长度即可。

b)摩擦材料制动覆面因过热严重炭化,导致摩擦系数衰减,制动力矩下降。这种现象往往在满载超速时实施紧急制动过程中容易出现。

c)制动衬垫磨损超过了规定的磨损厚度,可能导致摩擦性能不正常。制动衬垫的磨损情况,若制动衬垫有效磨损厚度<3mm时,应更换,每换一次都应重新调整和跑合;紧急刹车时制动轮可能会出现一些带颜色的斑点,若出现较严重的裂缝,应更换制动轮。

2.3 制动器动作正常的情况下制动失灵

2.3.1 造成故障的可能原因、检查及排障方法 推动器补偿行程hb为零;推动器补偿行程为零时会导致制动失灵的严重后果。产生此故障的主要原因是:制动衬垫因磨损导致闸瓦退距过大又没有及时进行调整;只要将闸瓦退距调整到规定值即可恢复正常。

2.4 两侧退距不均等,有一侧会浮贴到制动轮上

2.4.1 造成故障的可能原因、检查及排障方法

a)制动器的安装出现较严重的偏斜,使制动器重心偏向一侧(安装底座误差)。修正安装底座或修正安装孔位置,重心调整制动器安装位置;如果偏斜不严重,可按制动器调整当中的第2项方法进行调整即可。

b)安装时调整不当,可按制动器调整当中的第2项方法进行调整即可。

3 结论

天车制动器的好坏与生产安全和生产节奏息息相关,但是关于天车制动器的调整没有国家统一标准,至于到底如何进行天车制动器的调整还要根据厂况以及作业人员积累的经验进行调整,本文仅仅代表作者本人的观点。