管材搅拌摩擦焊机控制系统的设计及应用*

2021-04-26苏海龙骆宗安谢广明

苏海龙,骆宗安,谢广明

(东北大学轧制技术及连轧自动化国家重点实验室,辽宁 沈阳 110819)

搅拌摩擦焊(Friction Stir Welding,简称FSW)是英国焊接研究所(TWI)于1991 年10 月提出的发明专利,是一种新型的固相焊接技术[1]。搅拌摩擦焊的焊接过程是由一个圆柱体或其他形状(如带螺纹圆柱体)的搅拌针插入工件的接缝处,搅拌头高速旋转产生摩擦热,使焊头前面的材料发生强烈塑性变形,然后随着焊头的移动,高度塑性变形的材料逐渐沉积在搅拌头的背后,从而形成搅拌摩擦焊焊缝[2-3]。搅拌摩擦焊技术具有如下优点:焊接温度低,固相连接;成本低,效率高,操作简单,易于实现自动化;无烟尘、辐射、飞溅、噪声及弧光等产生,并根除了熔焊所固有的焊接缺陷(气孔、凝固裂纹等),提高了接头和结构的连接质量,降低了焊接变形等;在其他轻金属如镁、铜、锌等材料的制造中也正得到工程化应用,成为在铝合金结构制造中可以替代熔焊技术的、工业化实用的固相连接技术[4]。

为了深入研究搅拌摩擦焊技术的深层机理,弄清焊接设备的部件结构、运动控制系统参数等因素对焊接质量的影响,东北大学轧制技术及连轧自动化国家重点实验室研制了两台管材搅拌摩擦焊机。这两台焊机的控制系统分别采用了西门子的PLC[5]和伺服控制系统及西班牙Fagor 公司的数控系统和伺服系统,完成多个运动轴的精确协调控制任务,可以对各种管材(钢材、轻合金等)进行搅拌摩擦焊接研究,为搅拌摩擦焊的工艺改进与完善提供了有效的工具。

1 搅拌摩擦焊机的控制系统

搅拌摩擦焊机由主设备、自动控制系统、伺服运动系统、液压系统(1 号搅拌摩擦焊机)和冷却系统等组成。1 号搅拌摩擦焊机的控制系统为西门子公司的产品;2 号搅拌摩擦焊机的控制系统为西班牙Fagor 公司的产品。

1.1 主体结构

搅拌摩擦焊机的主体设备由台架、管材卡盘、给进机构、搅拌头旋转架、液压锁紧机构(1 号搅拌摩擦焊机)或电动锁紧机构(2 号搅拌摩擦焊机,采用电动推杆锁紧管材)等组成,在搅拌头的后部设有冷却水道,用于冷却搅拌头。搅拌摩擦焊机3D 模型如图1 所示。

图1 搅拌摩擦焊机3D 模型示意

焊接工作过程为:将卡盘张开,放入待焊接的两根管材,然后卡盘闭合,并采用多点螺栓紧固,在管材内部放入衬管(用于焊接过程支撑焊接管内壁),通过人机界面,输入控制参数(2 号搅拌摩擦焊机输入G 语言程序),如搅拌头的插入深度(压下量)与速度、主轴随时间的旋转速度、焊接前进速度等,然后开始焊接试验。

在焊接过程中,人机界面显示控制参数及实际采集的数据,用于监控试验过程的主要参数变化规律,显示焊接过程中搅拌头对焊接管的压力变化、旋转轴的电机扭矩、速度,给进电机的速度及位移变化,主轴电机的速度及扭矩等。

1.2 控制系统的硬件配置及功能

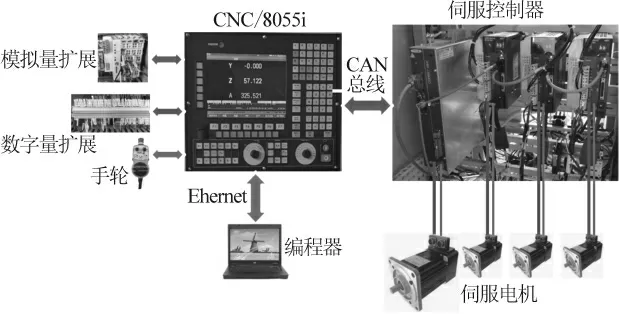

2 号搅拌摩擦焊机的控制系统选用西班牙Fagor 公司的 CNC 数控系统及伺服系统[6]。CNC 数控系统被广泛应用于数控机床上,并经过多年的改进和发展,已经形成了完善的控制软件包,可以对X 轴、Y 轴、Z 轴、主轴及辅助轴进行多维度程序控制,还具有直线插补、圆弧插补等功能,且可以进行标准G 语言编程。但是,CNC 数控系统的内部功能对外开放程度有限,用户定制任务等灵活多变的编程需求受到限制。

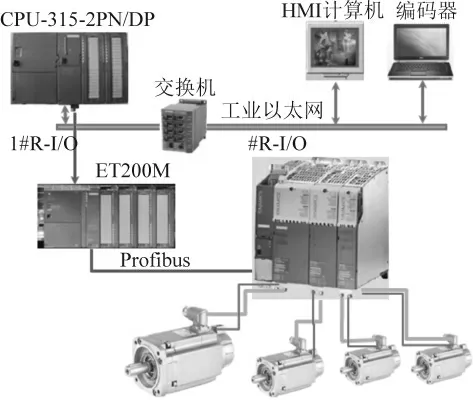

1 号搅拌摩擦焊机的控制系统选用西门子的PLC 及 SIMOTION 伺服控制系统[7],S7-300 PLC 作主站,与ET200M 从站之间及SIMOTION 伺服控制系统的通信单元CU320 之间通过Profibus-DP 进行通信[8]。该方案的优点是编程灵活、成本低;缺点是编程量极大,不能使用G 语言编程。

1 号设备人机界面计算机选用研华嵌入式工控机及15 in(381 mm)工业显示器,PLC 与工控机之间通过工业以太网通信。控制系统的硬件配置如图2~3 所示。

图2 1 号搅拌摩擦焊机的控制系统结构示意

图3 2 号搅拌摩擦焊机的控制系统结构示意

1.2.1 控制系统主要参数

1.2.1.1 伺服电机的主要参数

1 号搅拌摩擦焊机的参数为:主轴电机额定功率 22 kW,额定转速1 500 r/min;扭矩140 N·m;给进电机额定转速2 000 r/min,额定转矩12.5 N·m,行程100mm;旋转电机共2 台,额定转速3000 r/min,额定转矩6.5 N·m,减速比40。两台旋转电机性能相同,对称安装,旋转方向相反。

2 号搅拌摩擦焊机的参数为:S 轴(主轴电机)额定功率18.5 kW,额定转速1 500~8 000 r/min,扭矩118 N·m;A 轴(旋转轴)旋转方向从设备右侧看,顺时针为正,限位角度是0°~360°(定义推杆电机侧为设备正面),额定转速3 000 r/min,额定转矩9.55 N·m;Y 轴(平移轴)电机额定转速3 000 r/min,额定转矩4.78 N·m,行程70 mm;Z轴(给进轴)电机额定转速3 000 r/min,额定转矩9.55 N·m,行程70 mm。

1.2.1.2 主轴及给进电机的闭环控制

1 号搅拌摩擦焊机在人机界面上设定主轴和进给机构的转速,PLC 程序根据减速机的减速比和机构特点将设定转速换算成主轴电机和进给电机的转速,经过Profibus-DP 总线将设定转速传送给伺服控制器,伺服电机内置增量编码器作为速度反馈信号,比较设定速度与实际反馈速度,通过伺服控制器的闭环PID 控制算法计算,经由DRIVE-CLIQ 接口控制伺服电机的转速,进而控制主轴电机转速和进给机构搅拌头前进的位置(进给电机在速度闭环的基础上,还有位置闭环,即双闭环控制)。

2 号搅拌摩擦焊机各轴电机的控制参数及需要焊接的轨迹都是通过G 语言编程的方式完成。

1.2.1.3 两台旋转电机的同步闭环控制

1 号搅拌摩擦焊机的旋转电机内置绝对值编码器作为位置反馈信号,但旋转电机是两台相同的电机,运行时需要二者同步控制,即启动、停止、反转等都需要高度的同步,否则将产生偏转的扭矩,对机械机构造成严重影响,甚至损坏,同时影响控制效果。

伺服电机需要通过Starter 系统配置软件的参数识别及优化后才能进行控制,首先需要选择所配置电机的编号、控制器的功能模式、电机模块、DRIVE-CLIQ 接口、抱闸(电机内置)、编码器类型、报文类型、负载精度等,然后配置控制参数。两台旋转电机的闭环控制部分主要参数见表1。

表1 两台旋转电机的闭环控制部主要参数

手动设定旋转速度后,电机旋转时在Starter系统测得的实际转速与手动设定的不同,所以要通过程序进行换算,以实现传输到Starter 系统中的数值为人机界面上设定的转速。实测几组不同的速度,通过Origin 软件找出设定速度与实际速度的线性方程,x 为PLC 上设定的速度,y 为Starter 系统中实际速度,可得到线性方程y=1.25x-2.5。

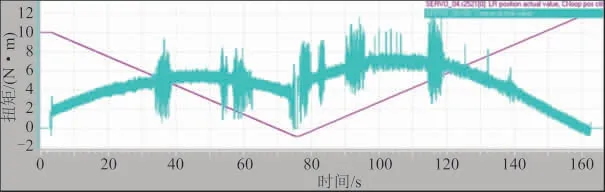

搅拌旋转支架在旋转360°的不同位置时,由于重力的作用,要求伺服电机输出的扭矩也不同,而在旋转到45°时所受到的重力最大,此时如果电机的功率不足,扭矩输出不够,就会发生设备的旋转机构抖动现象。

两台旋转电机在采用主从控制模式下,伺服电机的减速机输出扭矩141 N·m 和319 N·m 时的扭矩实测曲线如图4~5 所示,青色线为伴随电机的扭矩曲线。

图4 伺服电机减速机输出扭矩141 N·m 时的扭矩曲线

图5 伺服电机减速机输出扭钜319 N·m 时的扭矩曲线

因此,伺服电机的输出扭矩必须大于旋转支架旋转过程中的最大扭矩。

1.2.2 控制系统的逻辑控制

1 号搅拌摩擦焊机控制系统中的数字逻辑,主要对以下设备进行控制:伺服系统的主回路整流单元、液压站的电机、液压锁紧阀组、循环水站等。控制任务由PLC 完成。

2 号搅拌摩擦焊机中没有液压站,采用电动推杆完成卡具的开闭,所以逻辑控制任务均由CNC数控系统内置的 PLC 完成[9-11]。

1.3 控制系统的软件

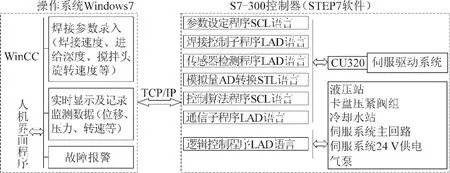

1 号搅拌摩擦焊机控制系统的HMI 软件为WinCC[12],PLC 控制系统软件为 STEP7,HMI 软件中的外部变量通过与PLC 数据块中的变量绑定,从而实现数据的双向交换。控制系统软件结构如图6 所示。

图6 控制系统软件结构示意

2 号搅拌摩擦焊机控制系统的软件为预植的CNC 控制软件包,该软件包包含了完善的控制算法,只需通过人机界面输入G 语言编码,即可完成各种焊接任务。

1.4 HMI 人机界面

1 号搅拌摩擦焊机的人机界面分为主界面及实时曲线界面,在主界面中,可直接输入焊接轨迹的参数,如主轴、旋转轴、进给轴伺服电机的设定参数(转速、位移、角度等),同时可以显示焊接过程中实际反馈的数值及设备的运行状态。

实时曲线界面可以显示焊接过程中各个轴伺服电机的实际参数变化曲线,控制系统HMI 人机界面如图7 所示。

2 号搅拌摩擦焊机的各个轴的定义、参数设定、实时反馈数据可以通过CNC 数控系统的主界面及多个辅助界面查看。

2 焊接试验

通过大量的搅拌摩擦焊接试验[13],找出影响焊缝效果的焊接参数,通过改变这些参数,确定一定条件下的最佳焊接参数。这些参数主要为:搅拌头的旋转速度、搅拌头的进给深度及速度、焊接速度、搅拌头倾角等。

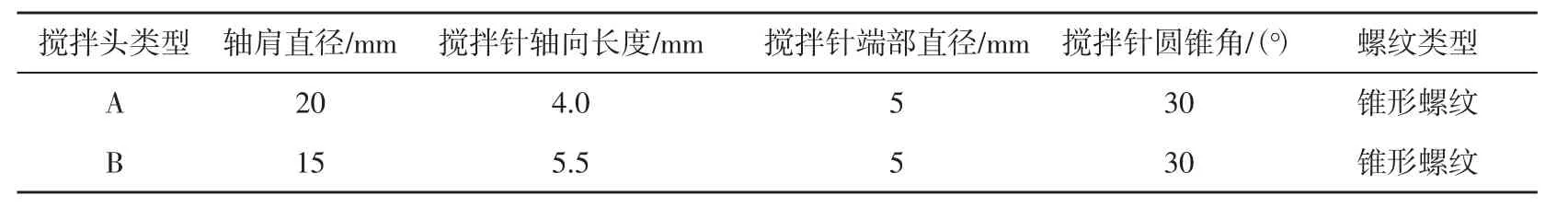

试验采用Φ273 mm×6 mm 规格X65 钢级管线钢管,搅拌头有两种,尺寸见表2。搅拌摩擦焊接工艺参数与焊接效果见表3。

图7 控制系统HMI 界面

通过试验可知:A 号搅拌头采用600 r/min 转速和100 mm/min 焊接速度、B 号搅拌头采用500 r/min 转速和80 mm/min 焊接速度时,焊接试样的焊缝表面良好。对焊后试样进行组织性能检测及力学性能测试[14-15],发现焊缝具有良好的微观组织结构、硬度、抗拉强度及低温冲击韧性,表明焊接效果良好。X65 钢级管线钢对接焊缝如图8 所示。

3 结 语

采用西门子PLC 及SIMOTION 伺服系统作为管材搅拌摩擦焊机的控制系统时,其具有较大的软件编程灵活性及系统的可扩展性,但编程量较大,需要调试的参数较多;采用CNC 数控系统作为搅拌摩擦焊机的控制系统时,编程量小,控制算法成熟,但灵活性欠缺。

表2 试验用搅拌头尺寸

表3 搅拌摩擦焊接工艺参数与焊缝效果

图8 采用1 号搅拌摩擦焊机焊接的X65钢级管线钢对接焊缝

针对不同规格、不同材质的管材进行大量的焊接试验,逐步探索影响焊接效果的各种因素,可为进一步改进工艺提供可靠的依据,发现搅拌摩擦焊机存在的缺陷,并逐步改进。