油田采出水余热资源利用技术路线及项目优选

2021-04-25曹建宝

曹建宝

(中国石油化工集团有限公司发展计划部,北京 100728)

某油田在原油生产过程中伴随产生的采出水量丰富,日处理采出水总量达90万m3/d,平均温度为40~50℃,采出水大多在处理合格后直接回注地下,其蕴藏丰富的余热资源未得到合理充分利用。在油气生产过程中,油气集输能耗占比较大,尤其是在输送过程中需要维持较高的温度,一般在集输站(库)通过燃气加热炉进行加热。2013年,油田集输站(库)共有加热炉548台,总热负荷130.25 MW,年耗油、气量折合标煤约31.1万吨,若按市场价测算,仅油田集输系统加热原油耗能就需约8亿元。针对油气集输耗能大的情况,采用采出水余热进行燃料替代,在不改变站内原有工艺流程的前提下,2013年以来共实施了18项油田采出水余热利用项目,回收采出水余热用于原油加热和生活供暖,节省在原油加热过程中的原油和天然气消耗量,以实现降低加热成本和节能减排。

2019年,为了科学评价油田采出水余热利用项目,对已实施的18项油田采出水余热利用项目进行调查统计,研究已实施项目采用的工艺技术路线和应用场景,综合评价项目实施效果,在此基础上形成油田余热资源利用技术路线及项目优选方法,以指导绿色油田建设。

1 某油田采出水余热利用现状

1.1 油田采出水余热资源情况

1.1.1 资源特点

油田采出水余热是油气生产伴生水经油田联合站、污水站、接转站等处理后富含在水中的热量,一般温度大于40℃,温度适中,水量较大、水质较差(含油、颗粒物、矿化度高),与油田生产流程结合紧密,利于就地消纳。典型的集输站(油田联合站)生产工艺流程见图1。

图1 典型油田集输站(联合站)生产工艺流程

1.1.2 资源分布

2019年,油田拥有采出水资源的集输站(库)72座,日处理采出水总量90.25万m3。从采出水水量来看,水量大于10 000 m3/d的大中型集输站(库)有33座,采出水量72.2万m3/d,占总水量的80%;从采出水温度来看,水温≥40℃的集输站(库)65座,采出水量79.42万m3/d,占总水量的88%。

1.2 资源利用情况

2019年9月,在运行油田采出水余热利用项目18个,涉及17座原油集输站(库),利用采出水总量22.8万m3/d,占油田采出水总量的25%;正在建设的余热利用项目5个;未实施余热利用的站(库)有50座。

2 已实施的油田采出水余热利用项目

2.1 油田采出水余热发展历程

自2000年开始,油田对采出水进行余热开发利用,期间大致经历了3个发展阶段。

起步探索阶段(2000-2012年):在此期间油田实施了采出水余热利用项目9个,主要利用工艺是板式换热器直接换热,用于居民采暖,工艺相对简单;由于处理后的采出水水质较差,换热器技术不成熟,项目运行中存在换热器堵塞、换热效率低等情况,故障频发,运行效果较差。随着集中供热供暖方式的发展,部分站点陆续停用。

合作发展阶段(2013-2017年):为了实现余热利用的专业化管理,油田成立了地热余热资源开发项目部,负责油田地热、余热开发项目的管理。为了规避投资技术风险,油田采用了建设—拥有—经营(BOO)、建造—运营—移交模式(BOT)、合同能源管理模式(EMC)等合作模式,先后完成了乐安联合站等18个油田采出水余热利用项目,工艺利用方向从民用转向工业生产,技术利用方式由简单的直接利用发展为“换热器换热+热泵机组提温”的高效利用方式,取得了较好效果。

全面推进阶段(2018年以后):油田将地热余热项目部更名为新能源开发中心,并赋予其投资建设主体的责任,主要通过自建模式全面推进油田采出水余热利用项目。

2.2 已实施在用采出水余热项目

为了科学评价油田采出水余热利用项目,对已经实施的18项油田采出水余热利用项目基础条件、建设规模、投资、工艺等进行重点调研。主要采用前后对比法、现金流量法。前后对比法主要是项目实施前和实施后的效果对比,主要指标有燃料消耗量、项目投资、运行成本,通过对比来分析研究项目实施效果。现金流量法,主要针对项目整个生命周期进行财务评价,重点是研究其经济性,运用投资、收入、成本和评价参数,对项目周期内的现金流量进行测算,评价项目是否在经济上可持续。经过项目实地调研,分析不同采出水特性,不同的集输系统用能特点,在不改变集输站(库)内原有工艺流程的前提下,通过研发高温高效热泵技术,实现油田采出水余热低耗高效开发利用,并优化采出水余热利用系统能流参数,指导油田余热利用项目的开展。

3 油田采出水余热利用综合评价

3.1 技术适应性评价

在已实施的18个油田采出水余热项目中,按照能源利用的形式,主要应用了3种技术路线,分别是余热直接利用、余热+燃气、余热+电能,这3种技术路线综合考虑了油田采出水余热资源条件、现场能源条件、用能需求等情况。油田已实施采出水余热利用项目基本情况见表1。

表1 油田已实施采出水余热利用项目基本情况

3.1.1 余热直接利用

余热直接利用是油田采出水与软化水经换热器换热,换热后的软化水为热用户提供热量的工艺路线。其工艺特点是工艺简单、投资少,运营成本低、经济效益好。一般适用于油田采出水余热资源较好,用热需求温度低于45℃,且热源距离热用户较近的项目。景苑西区余热供暖、胜北佳苑余热供暖等4个项目均为居民采暖项目,热需求温度低,且住宅小区距离采出水站库均较近,采用了工艺简单的余热直接利用技术路线。余热直接利用技术路线工艺流程见图2。

图2 余热直接利用工艺流程

3.1.2 余热+燃气

余热+燃气是利用天然气作为驱动热源,通过吸收式热泵从采出水中提取热量供热用户使用的技术路线。其工艺特点是充分利用了油田集输站(库)自产天然气或者油田伴生气资源,采用吸收式热泵技术提高出水温度。热泵COP一般为1.4~1.6,与压缩式热泵相比稍低,采出水余热占比介于28%~37%,出水温度介于60~95℃,比压缩式热泵温度上限有所提高。用热温度需求高于85℃的项目,且天然气资源充足的场站,一般应用余热+燃气技术。

鲁胜集油站余热利用、纯梁首站余热代油代气、孤东新滩联余热代气等7个余热利用项目,站库内均含有丰富的自产天然气资源,并且需工艺加热温度均高于85℃,选择采用了余热+燃气技术路线。余热+燃气技术路线工艺流程见图3。

图3 余热+燃气工艺流程

3.1.3 余热+电能

余热+电能是利用电压缩式热泵从采出水中提取热量供热用户使用的技术路线。其工艺特点是充分利用电能,采用压缩式热泵技术提高产出水温度,整体能效较高,一般COP在3.0~5.0,采出水余热占比介于60%~80%,出水温度介于60~80℃。一般适用于电力充足、天然气源缺乏的站库,温度需求低于80℃的项目。

乐安联合站余热代气、永一联合站余热代气、桩西106接转站余热代气等7个项目因为站库内缺乏伴生气自产气缺乏、或有丰富的电能补充,工艺用热需求低于80℃等因素,设计采用了余热+电能技术路线。余热+电能技术路线工艺流程见图4。

图4 余热+电能工艺流程

3.2 效益分析

3.2.1 用户方效益分析

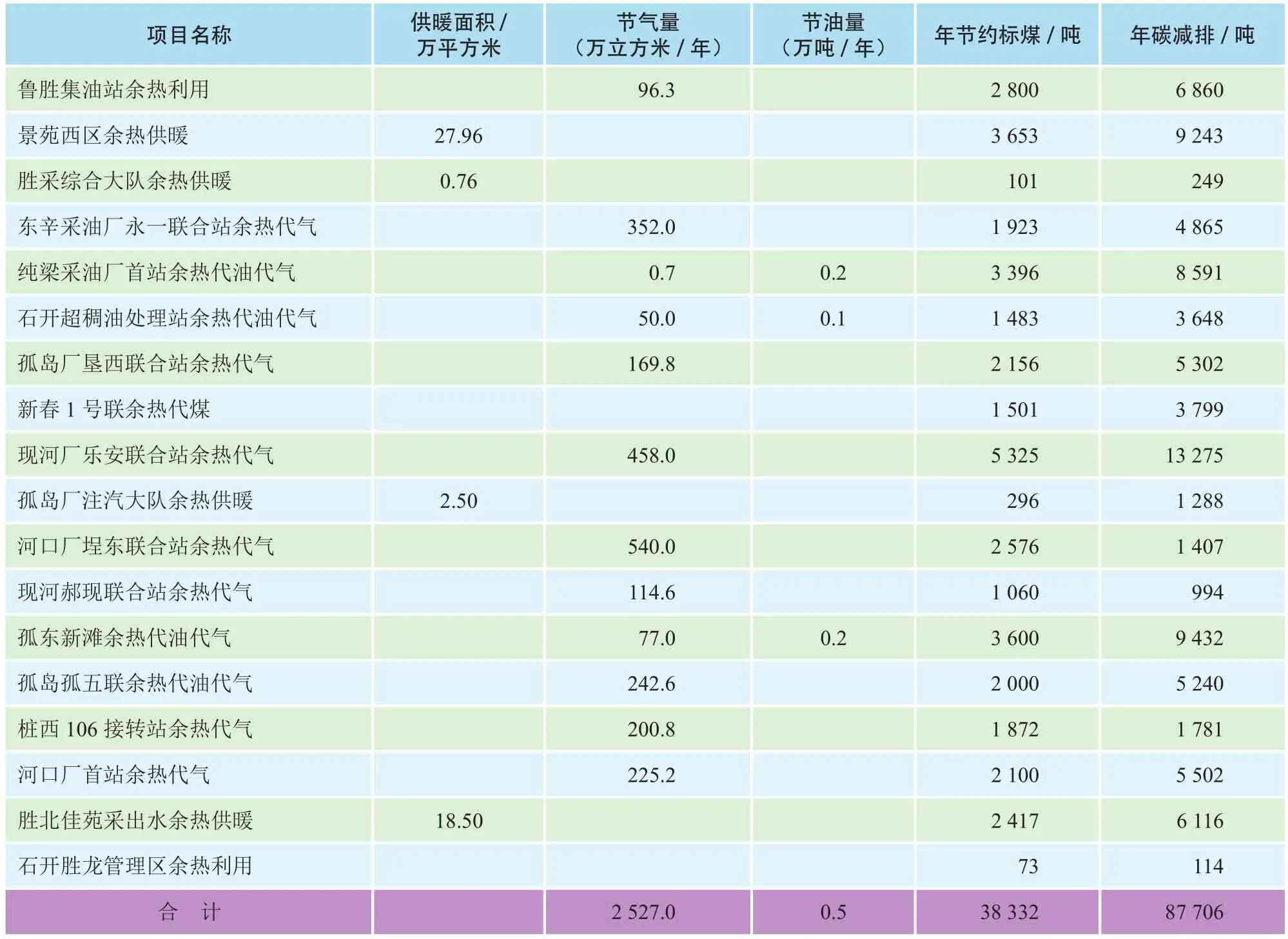

已实施采出水余热利用项目实施前耗原油0.5万吨/年(原油价2 300元/吨),耗气量2 527万立方米/年(气价2.64元/立方米),实施前总成本1.1亿元/年,实施后购热成本7 821万元/年,实施后节约成本3 179万元/年;年节约标煤3.86万吨、年减排二氧化碳8.77万吨,社会效益显著。已实施采出水余热利用项目效益测算见表2。

表2 已实施采出水余热利用项目效益测算

3.2.2 建设运行方收益

油田采出水余热均采用BOO、BOT或EMC建设模式,根据调研项目投资方实际运行效益、效果和可研方案预测基本保持一致。18个项目分别根据不同的技术方案和特点,采取招标方式选择建设运营方,项目每吉焦热量合同价格在55~59元,实际运行成本在50~55元,建设方运营方的收益在10%左右。

4 采出水余热利用项目优选

经过近20年的发展,油田采出水余热开发利已趋于成熟,具备了全面推进的条件,本次调研提出了采出水余热利用项目的技术经济边界条件,并进行项目优选,为油田采出水余热利用全面发展提供参考。

经调研,油田预计可以实施余热开发利用的50座集输站(库)剩余可利用采出水总量为60.2万m3/d,占油田采出水总量的67%。若按照余热利用温差10℃,年运行天数为300天计算,理论上可利用采出水资源总量约为757×104GJ/a,综合考虑余热项目供热量、热泵COP、耗电量等因素影响,项目实施后预计可以节约标煤约9.7万 t/a。

4.1 油田集输系统用热需求测算

油田采出水余热利用需求主要是集输站(库)工业用热或站(库)及周边居民用热。本次调研中无热需求的集输站(库)共16座,主要存在3种情况:一是油气生产中本身无加热需求站(库)7座,如桩1接转站、桩82接转站等,此类站(库)不考虑采出水余热利用项目建设;二是油气生产中有加热需求,已使用外购蒸汽加热的集输站(库)8座,考虑到此类站(库)外购热源稳定,无燃气、燃煤消耗,且实施余热利用项目后增加站(库)危险控制点并消耗燃气、电能等,暂不考虑采出水余热利用;三是已经进行其他工艺形式的余热利用的站(库),如海洋采油厂中心一号站采用燃气轮机发电机余热加热等。经热需求初步筛选后,可实施余热利用集输站(库)34座。

4.2 经济规模(以采出水量测算)

油田采出水余热利用项目经济规模与集输站(库)工艺用热负荷、采出水水量、余热利用温差等因素有关,以34座油田集输站(库)中最小用热需求720 kW测算,按余热利用温差10℃、项目内部收益率8%测算,所需最小采出水量为1 900 m3/d。当集输站(库)水量小于1 900 m3/d时,余热资源量无法满足用热需求。从项目经济性、可行性角度考虑,采出水量小于1 900 m3/d的集输站(库)暂不考虑实施余热利用。经调查及采出水量经济规模测算,34座油田集输站(库)的采出水量大于1 900 m3/d,可充分论证及实施余热利用工程。

4.3 采出水年平均水温

根据调研目前集输站(库)加热需求温度一般大于80℃,热泵机组要求采出水年平均温度大于40℃以维持较高的COP,保证运行效率,且根据调研目前采出水年平均温度为40~50℃,且温度分布集中在40~50℃以上,故采出水年平均温度优选值为大于40℃。经调查及数据对比,26座采出水量大于1 900 m3/d的可实施余热利用场站中采出水年平均水温大于40℃的集输站库有22座。

4.4 其他

另外,海洋采油厂中心二号站等项目位于海洋平台,无余热项目扩建空间,不宜采出水余热利用项目开发建设。通过四轮筛选,初步确定在21座集输站(库)重点开展采出水余热利用项目。

5 需要解决的问题

5.1 采出水水质对换热技术的影响

通过调研,油田采出水的含油量影响换热器的换热效率,若水中含油量高则会大幅度降低板式换热器的换热效率,所以含油量是影响项目效果的重要因素,对于采出水的水质处理工艺尤为重要。油田采出水成分比较复杂,普遍有较高的矿化度、多样的有机物,尤其采出水中程度不一的油品乳化、富含蜡质等,会较大程度的使板式换热器结垢或者堵塞。实施采出水余热利用项目,需要对水质进行详细研究,选用耐腐蚀和便于维护清洗的换热设备,确保设备运行可靠。

5.2 油田就地分水短流程改造对余热利用的影响

为了减少集输系统的能耗,油田针对高含水采出液联合站,采用了高效预分水技术。已在桩西、纯梁、东辛、河口等采油厂接转站应用就地分水、就地处理、就地回注的工艺,部分场站采出水量下降,有效解决了区域联合站采出水处理能力不足、资源利用不足、输送能耗大等问题。采出水水量的减少标志着余热资源的减少,这对余热利用造成较大的影响。油田就地分水短流程改造后,21座场站中有11座站场因为水量下降,导致用热量需求下降,经过财务分析,这些场站内部收益率均低于8%而无法实施。今后,油田在采出水余热利用方面需继续集输站(库)油(水)系统改造进行具体分析,确保项目实施效益和效果。

6 结语

中国石化始终坚持“绿色低碳”发展战略,提出在“十四五”期间加快新能源布局,积极引领发展氢能,推进太阳能、风能发展,优化发展生物质能,着力构建清洁低碳、安全高效的能源体系,大力推进上游企业新能源项目落地实施,进一步推动新能源业务的发展。油田正面临低油价以及创建绿色低碳企业的新形势,这对油田在生产中适用新能源提出了更高的要求,在油田生产中的集输系统,开展油田采出水余热利用,并统筹考虑太阳能、风能的综合利用,可以有效提高油田系统综合用能水平,解决油田企业在节能减排中的效率问题。