玛湖油田开发经验对特低渗-致密油藏开发的借鉴意义

2021-04-25魏绍蕾苏映宏黄学斌肖玉茹

魏绍蕾,苏映宏,黄学斌,肖玉茹

(中国石油化工股份有限公司石油勘探开发研究院,北京 100083)

1 玛湖油田概况

1.1 储层和流体物性

玛湖油田[1-3]位于准格尔盆地,迄今为止,累计发现三级储量超过10×108t,为世界上已发现的最大的砂砾岩油田。玛湖油田是国内首个大型致密砾岩油田成功开发的典范,也是中国石油新疆油田最重要的储量接替阵地。目前,玛湖油田的开发主要集中在玛北斜坡和玛西斜坡百口泉组的致密砾岩储层。油藏埋深2 812~3 920 m,平均孔隙度为7.73%~11.63%,覆压气测渗透率为(0.02~0.45)×10-3μ m2,属于超深致密砂砾岩,直井产量低或无自然产能。油藏受断裂和岩性双重控制,试采试油资料未见边底水。油藏中部压力31.78~70.88 MPa,压力系数为1.25~1.77,地饱压差多在20 MPa以上。地面原油密度0.825~0.858 g/cm3,50℃原油黏度为4.94~18.10 mPa·s。

1.2 开发历程

玛湖油田实现效益,开发大体经历了3个阶段[4-6]:① 探索试验阶段(2012-2014年),采用水平井常规分段压裂,投产第一年平均单井累产3 836 t,提产效果明显;② 扩大试验阶段(2014-2015年),采用水平井体积压裂,投产第一年平均单井累产8 636 t,产量进一步提升;③ 规模建产阶段(2016年至今),整体部署规模实施,投产水平井88口,第一年平均单井累产10 110 t,实现油田效益开发。

1.2.1 探索试验阶段

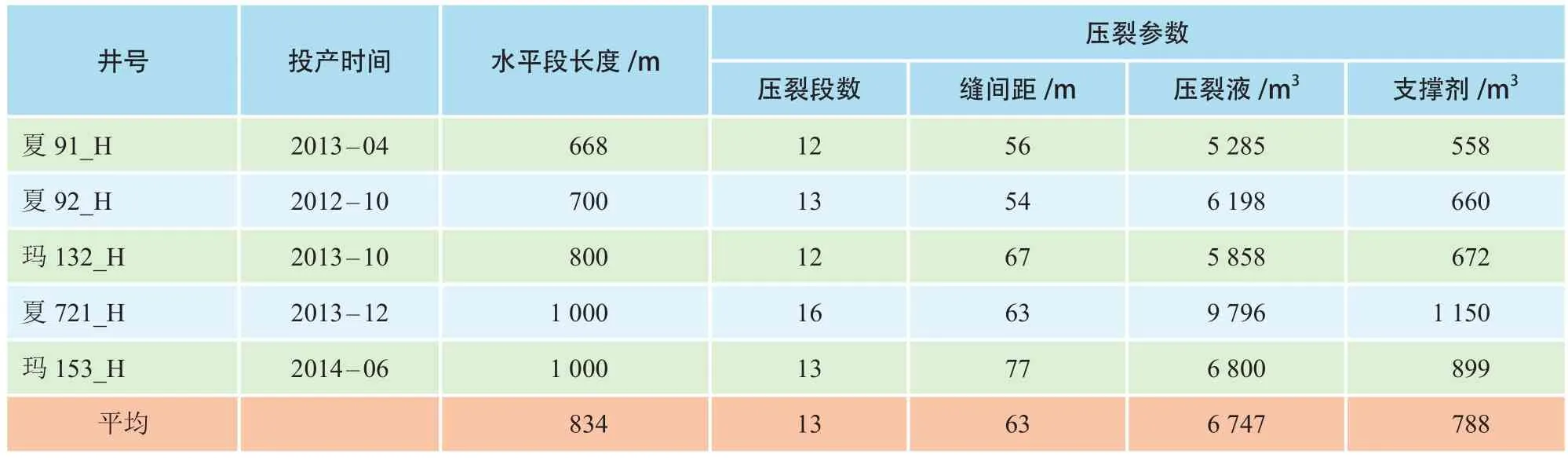

2012年3月,玛131井首获突破;10月,新疆油田提交预测储量7 567×104t,116 km2含有面积内仅有7井获得工业油气流。为了加快储量升级,按照勘探开发一体化的策略,提出“直井控面,水平井提产”的思路。2013年整体部署实施预测井、评价井26口,其中水平井5口;5口水平井均采用常规分段压裂,压裂参数如表1所示,平均水平段长度为843 m,压裂段数13段,平均缝间距为63 m,平均单井压裂液6 747 m3,支撑剂788 m3/井。

表1 玛131井区5口试验水平井常规压裂参数

和直井相比,压裂水平井的开发效果得到明显提高,平均第一年累计产量达3 836 t,截至目前(投产约3.8年),平均日产油9.3 t/d,目前日产油7.4 t/d(见表2)。

表2 玛131井区5口试验水平井常规压裂开发效果

1.2.2 扩大试验阶段

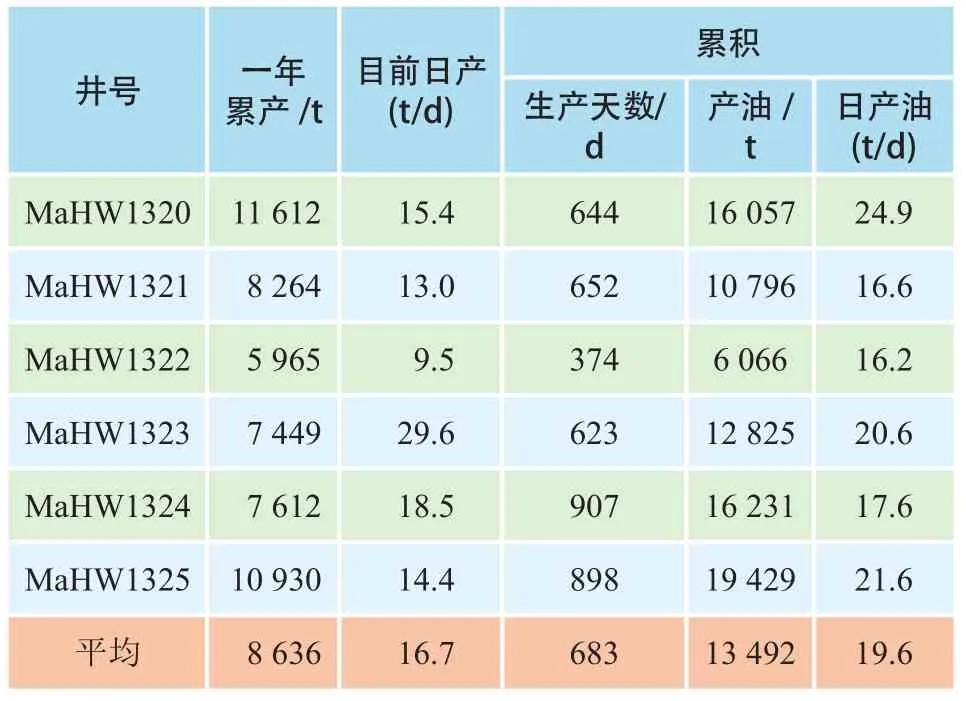

2014-2015年,以效益开发为目标对水平井井距、压裂簇间距、水平段长度、井身结构和压裂参数开展试验,采用体积压裂技术改造6口长水平井,压裂参数如表3所示,平均水平段长度为1 482 m,压裂段数19段,平均缝间距为30 m,平均单井压裂液22 395 m3,支撑剂1 422 m3/井(见表3)。

表3 玛131井区6口长水平井+体积压裂参数

和探索试验阶段相比,水平井长度增加0.8倍,单井压裂液用量增加2.3倍,支撑剂用量增加0.8倍。通过采用“长水平井+大规模体积压裂”的生产模式,开发效果进一步提高,平均第一年累产达到8 636 t,比前期产量提高1.2倍(见表4)。

表4 玛131井区6口长水平井+体积压裂开发效果

2015年,玛18井区上报探明储量5 947×104t,当年完成开发试验方案,部署实施提产试验水平井2口,对开发方式、井型、水平段快速钻探技术以及水平井细分切割体积压裂技术进行试验。2016年6月,MaHW6004井投产,峰值产油118.8 t,一年累积产油19 172 t,取得了良好效果,基本确立了“水平井+细分体积压裂”的开发方式。

1.2.3 规模建产阶段

为了加快勘探开发步伐,缩短投资回收期,确定了“边评价、边试验、边建产”的思路,已经在6个区块投产水平井88口,平均单井生产356天,第一年平均单井累产油9 047 t,平均日产油24.6 t,规模建产开发效果良好(见表5)。

表5 玛湖地区水平井生产数据表

玛18井区于2016年10月完成水平井开发方案,当年启动现场实施,目前已投产29口井,平均水平段长度1 313 m,平均压裂级数为18级,平均单井压裂液用量为21 771 m3,平均单井支撑剂用量为1 227 m3,年开单井生产天数为294天,累产油10 975 t,平均日产油35.4 t/d。

1.3 玛湖油田开发新技术

1.3.1 长水平井钻井提速提效技术

与国内其他致密油藏相比,玛湖油田埋藏深、地层压力高,钻井施工难度大;纵向上发育有3套砂砾岩层,压力特征复杂;储层岩性以砂砾岩为主,塑性较大,可钻性差。针对玛湖地区地层压力系统复杂、砾岩层钻井速度慢、分段压裂对古井质量高等技术难题,通过针对性技术攻关,形成了适合玛湖致密砂砾岩储层开发的水平井高效钻井技术[7-9]。

1)深化压力及地层平剖面研究,优化井身结构

采用地球物理手段,借助先进的地震技术建立三维地质模型,通过测井技术和工程实践进行修正,尽可能精确地刻画储层构造、隔夹层分布、储层物性、含油性、岩石脆性以及储层温压系统,针对复杂压力地层和特殊岩性地层进行研究,揭示空间展布规律及特点。在平面上目的层压力由斜坡区向湖盆区住建增大,压力系数由1.0增至1.7;剖面上白垩系、侏罗系地层压力系数为1.0,三叠系地层压力系数高达1.7。侏罗系的煤层容易发生井漏,三叠系泥岩段则容易发生卡钻。通过钻前三维地质模型获得地下构造特征,沿钻井方向获取物性剖面,优化井身结构和井身轨迹设计。

2)研发新型钻井液体系,攻克水平井容易漏失失稳难题

长水平段井眼携岩困难,容易卡钻,对钻井液的润滑性能要求很高。为了克服以上难题,采用多元协同理论,开展多组抑制剂评价实验,优选出“7%氯化钾+(8%~15%)有机盐+1%胺基抑制剂”组合,提升防塌能力;加入2%~3%阳离子乳化沥青和天然沥青粉提升封堵能力;在完井阶段利用2%石墨粉提升润滑性。新研制的强抑制水基钻井液体系在玛湖地区应用76口井,最长裸眼段4 670 m,水平段长2 027 m,井径扩大率均控制在行业标准规定的10%以内。

3)攻关韧性水泥浆体系及工艺,完善固井技术

通过试验确定水泥弹性模量小于6 GPa且抗压强度大于18 MPa才能满足压裂要求。现有的常规体系和胶乳体系无法满足要求,进口韧性水泥浆费用高。2015年,新疆油田开展了24种添加剂72组评价实验,形成了满足压裂需求的水泥浆体系,费用仅为进口水泥浆费用的1/3。2017年,持续开发韧性材料优化实验,水泥浆体系实现国产化,费用进一步降低50%。新研制的韧性水泥石与常规水泥石相比,弹性模量降低了50%以上,抗拉强度提高了100%以上,增加了抗冲击破碎能力,提高了完井质量。

1.3.2 大规模体积压裂改造技术

玛湖致密砾岩油田天然裂缝不发育、水平两向应力差大,难以形成复杂缝网;且埋藏深、闭合应力大,水平井改造施工风险大、成本高。为了克服上述难题,科研人员以水平井体积压裂为基础,针对砂砾岩致密储层的特点,建立了细分切割体积压裂[10-12]的开发方式。

1)基于水平井体积改造理念,确定细分切割压裂方式

基于人工裂缝展布规律,形成裂缝系统评判图版,确立了细分切割体积压裂改造方式。玛湖地区水平井平均压裂级数为24级,最大压裂级数为35级;平均裂缝间距为30 m左右,最小为15 m,实现了体积压裂改造方式的转变。采用了固井桥塞和分簇射孔工艺,实现细分切割,推广应用56井次,满足了油藏埋深4 000 m、井深6 000 m、改造长度2 000 m以内水平井的改造需求。另外,针对桥塞分段压裂改造动用程度不均匀、压后钻磨等问题,引入连续油管带底封拖动-水力喷射、无限级可开关固井滑套两种精准定点可控分压工艺,进一步丰富技术手段,同时开始探索水平井重复压裂技术。

2)结合油藏特征与改造需求,优化设计实现缝控储量

玛湖砾岩油藏水平段物性、含油性、岩石力学性质特征和地应力差异大,需要针对不同井段开展射孔位置优选、压裂参数和压裂规模个性化设计。制定压裂方案时,应立足地质特征差异性,开展裂缝间距、施工工艺等关键参数室内模拟和现场试验,优化形成玛湖地区不同类型油藏体积压裂关键参数设计准则。设计过程中,应综合地质、岩石力学、地应力参数,建立应力耦合压裂数值模型,模拟不同参数组合下人工裂缝空间展布形态,实现单井单缝设计向缝控油藏转变。

3)攻关砂砾岩致密油改造难题,集成体积压裂系列技术

砺石粒径变化大,人工裂缝延伸曲折且缝面粗糙,缝内支撑剂运移规律复杂,影响造缝效果和人工裂缝的远端支撑。通过室内模拟不同液体、排量以及注入方式下支撑剂运移规律,形成胍胶启缝、滑溜水段塞携砂、冻胶加砂的逆混合压裂工艺。施工排量达到l8 m3/min以上,提高了裂缝搏击体积,段塞加砂量达到25%~30%,改善了支撑剂铺置效果。另外,针对规模开发带来的用水挑战,研究形成了压裂液反排和风城稠油净化水等工业废水再利用技术,拓展了压裂配水供水来源,缓解了区域水资源供给紧张的矛盾,大幅降低了环保压力。

2 国内特低渗-致密油藏开发现状

随着常规油气资源发现难度增大,非常规(超/特)低渗透油藏已成为国内各个油田增储上产的主力资源。该类油藏岩性复杂、储层物性差,开发动用难度大,开发经济效益差。通过借鉴玛湖油田以及国内外其他(超/特)低渗透油藏成功开发的经验,形成适合国内(超/特)低渗透油藏开发的专有配套技术,改善开发效果和提升经济效益。

2.1 国内特低渗-致密油资源状况

近年来,随着常规油气资源发现难度增大,以特低渗-致密油为代表的非常规油气资源逐渐成为新增储量的主体。对于油藏来说,渗透率小于50 mD为低渗透油藏,其中渗透率小于10 mD界定为特低渗透油藏;50~500 mD为中渗透,500~1 000 mD为高渗透,渗透率大于1 000 mD为特高渗透。从图1看出,近年来国内新增石油探明地质储量品质逐渐变差,特低渗透油藏新增探明地质储量所占比例逐年增加,由2013年的51.0%增至2017年的73.7%;另外,中-高渗透油藏新增探明地质储量所占比例不断减少,由2013年的22.8%降至8.5%。低渗-致密油藏新增储量已成为未来储量接替的主力。

图 1 2013-2017年新增石油探明地质储量品质变化趋势

2.2 典型特低渗-致密油资源开发特征

国内致密油资源主要分布在鄂尔多斯(华北)、渤海湾(胜利)、塔里木(西北)3个盆地。油藏类型多,地质条件复杂,多为陆相碎屑岩沉积,分布范围小,单层厚度薄,稳定性差。储量丰度低,为中低丰度分布;大部分油藏埋藏深,裂缝发育程度低;脆性矿物含量低,原油黏度高,溶解气油比低,地层压力系数低。受油藏孔渗条件制约,特低渗-致密油藏开发过程面临以下问题:

1)产能低,自然递减快

大部分特低渗透油藏有一定的自然产能,但自然产能很低,无经济效益;致密油藏一般无自然产能,特低渗-致密油藏的开发需要借助水平井分段压裂技术,压裂后初始产能6.5~16.5 t/d。产量递减快,符合双曲递减规律,1~6个月阶段递减率32%~70%。

2)初期含水率高

致密储层孔喉半径细小,毛管力大,成藏过程中油水分异作用差,基质孔隙含水饱和度高,油井生产过程中油水同出。如鄂南红河长8为孔隙型储层,基质孔隙为主要储集空间,含油饱和度低,油井投产即见水,且含水较高,裂缝相对发育区油井含水30%;裂缝不发育区高达80%。

3)能量补充困难

致密油储层属微米~纳米级孔隙介质,喉道细小(<1μm),渗流阻力大;由于天然裂缝及人工裂缝的存在,注入介质难以进入致密孔隙中,且易水窜。在鄂南渭北长3、红河长8、长9油藏水(气)驱先导试验,效果不理想。北美Bakken注水先导试验,由于裂缝沟通,注水后水窜现象明显,油井单井月产油量下降30%~50%,注水期间从基本不含水上升至含水80%~90%,无增油效果。

2.3 国内特低渗-致密油藏开发潜力

国内探区特低渗-致密油资源丰富,是原油生产的重要接替资源。从目前勘探开发状况看,特低渗-致密油开发已经获得突破,但由于地质条件复杂,整体认识程度较低,尚未形成适应不同地质条件的中低丰度储量的配套开发技术,目前还没有进入大规模的开发阶段。

借鉴玛湖油田成功开发的经验,引入勘探开发新技术,在国内部分探区开展先导试验。如,胜利义34块多段压裂水平井驱替补充能量先导试验、鄂南红河多段压裂水平井体积改造+吞吐补充能量先导试验、准中永1超深层致密油开发先导试验。通过试验进一步积累经验,全面国内探明未开发特低渗-致密油资源的全面动用。

3 结论与建议

1)玛湖油田开发过程中存在地质条件复杂、开发工程难度大等问题。通过工程技术的进步,特别是长水平井钻井技术和体积压裂技术的规模应用,大幅降低了生产成本,提高了单井产量,实现了玛湖油田致密油资源的有效动用。

2)国内探区特低渗-致密油资源丰富,但勘探开发尚不成熟,各个区块的油藏地质特征复杂,且认识程度低。通过借鉴马湖地区致密砂砾岩成功开发的经验,引入“长水平井+体积压裂”技术,实现国内致密油气资源的有效动用,提高储采比,提升上游板块的经济效益。