多种含砷废渣资源化工艺方案研究

2021-04-25俞正亮

俞正亮

(广东开能环保能源有限公司南京分公司,江苏 南京 210012)

砷属于类金属元素,是具有金属光泽的银灰色固体。在硫、金、铜矿等矿冶炼过程中会产生大量的含砷废渣和尾矿。而砷渣种类较多,很多种类的砷渣产生量都不大,尤其是一些含砷品质低的砷渣,处理成本高,砷渣量小不符合资源化项目条件。本文从实际工程设计角度,论述了多种混合含砷废渣资源化方案。

1 含砷废渣的种类

1.1 冶金砷渣

含砷废渣主要来自于含砷矿石开采冶炼过程中,像某些化工、制酸过程中产生的烟尘和废渣中,某些电解工艺和电子产品生产过程中也会产生含砷废渣,其中冶金行业的含砷废渣产生量最多。

在铅、锌和铜等有色冶金行业里,会产生大量的废渣,采矿中会产生含砷的废石和尾矿,冶炼过程中会产生含砷的炉渣。一般来讲,以冶炼炉渣[1]中的砷含量最高,在金属冶炼过程中砷会发生化学反应,形成较稳定的中间产物,其中炼锑和炼铅过程中会形成砷酸根化合物,一般称为砷碱渣,砷碱渣是含砷废渣中比较难以处理的种类。在锑的冶炼过程中含砷和含锑原料在还原炉中分别被还原成单质砷和单质锑,然后冶炼的粗锑还需加入碳酸钠进行精炼,将砷除去得到精锑,单质砷与碳酸钠反应形成砷酸钠盐被当做废渣排出,一般称为一次砷碱渣。一次砷碱渣含锑20%~40%,含砷1%~5%,从一次砷碱渣的成分来看,其含锑量较高,所以在炼锑的过程中会将一次砷碱渣投入反射炉回收其中的锑,再次排出的炉渣一般称为二次砷碱渣,二次砷碱渣含锑量减少一半,砷的含量一般为4%~10%[2]。如湖南某炼锑企业的二次砷碱渣的砷含量较少,成分复杂,其成分见表1。

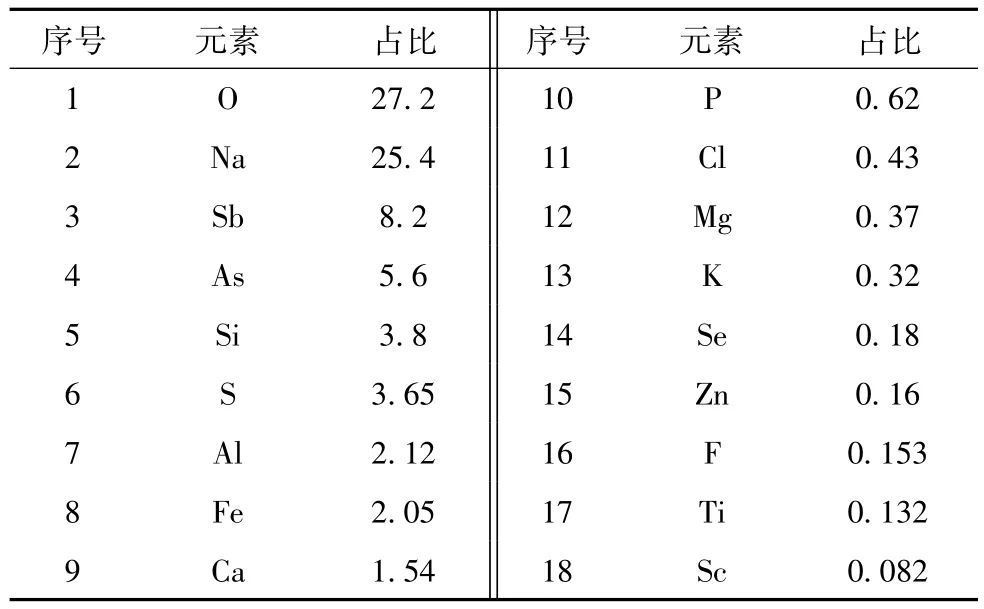

表1 二次砷碱渣成分表 %

二次砷碱渣中锑回收率低,且成分复杂,回收率很低,在火法精炼中成本高,所以二次砷碱渣较难处理。

有色冶炼过程中会产生大量的含砷废水和废酸,包括电解液、废水以及净化烟气产生的废酸。这些含砷废水和废酸中含砷量很高,一般会经过除砷或固砷等无害化处理,在处理过程中一般会通过在含砷废水或废酸中加入铁盐或者石灰的方式,将含砷废水或废酸中易反应或溶解的砷化合物转变成稳定且难以溶解的亚砷酸盐或砷酸盐,然后将废水或废酸进行中和、沉淀和分离,得到砷酸铁渣或砷酸钙渣。在自然条件堆放下,形成的砷酸铁、亚砷酸钙、砷酸钙等亚砷酸盐或砷酸盐比较难溶解且较为稳定。

采用石灰沉淀法处理含砷污酸得到的砷钙渣在弱碱性至弱酸性环境中具有极高的溶解度。此外,在水浸环境中砷钙渣易于与环境中的二氧化碳发生反应形成碳酸钙进而促进砷的溶出。因此,砷酸钙渣必须经过无害化处理,避免砷钙渣中砷带来的污染风险。

在炼铅的矿石精炼过程一般采用电解的方法,在电解过程中会产生难溶性泥状物,在电解槽底部沉淀下来或附着在残阳极表面,一般称为阳极泥。阳极泥中的组分包括氧化物、碱式盐和硫化物,同时还含有砷的化合物。

根据处理方式的不同,一般将含砷废渣分为以下几种:含砷阳极泥、砷酸铁渣、砷酸钙渣和硫化砷渣。

1.2 磷化工废渣

一般来说,在磷化工[3]生产中,从原料磷矿石的投加开始就伴随着砷元素的存在。2008年曝光的阳宗海砷污染事故的责任单位即为某磷化工生产企业,该事故造成了严重的社会、环境危害。在磷化工的生产过程中,存在大量的含砷废渣和含砷废气排放。磷化工中的砷渣以硫化砷渣为主。

硫化砷渣,分子式As2S3,成分As 60.9%,S 39.1%,天然产物称为雌黄,黄色或橙黄色固体。该物品剧毒,易致癌。易溶于碱金属氢氧化物、碳酸盐、与过氧化物和浓硝酸作用氧化成砷酸而溶解。在纯水中的溶解度1.81 mol/L,严重超出危险废弃物毒性浸出标准限值(5 mg/L)。由于这些含砷废渣凝胶颗粒小难过滤,在堆放过程中向空气中散发硫化氢气体,并且其中的砷极易被氧化释放到环境中,造成土壤、水体污染。对人类和环境产生极大的影响。如果砷废渣不能得到妥善的处理和处置,不仅限制企业酸性废水的硫化处理工艺运行,而且砷渣存在极大的安全隐患,非常容易造成二次污染。

2 含砷废渣资源化方案

2.1 资源化技术分析比较

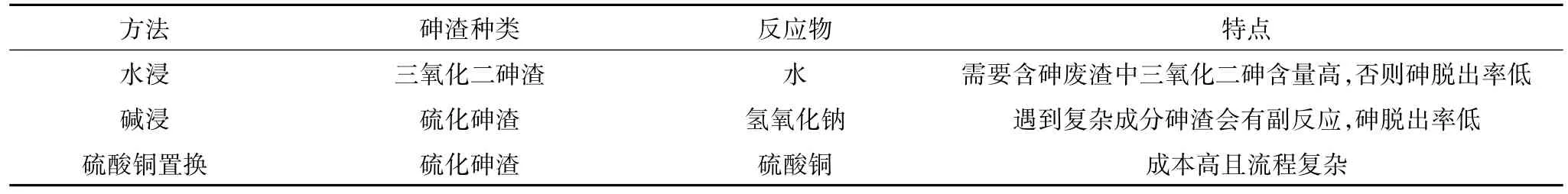

目前含砷废渣的资源化工艺主有湿法[4]和火法两种。湿法主要有水浸,碱浸和硫酸铜置换法三种工艺方案。目前主要含砷废渣湿法资源化处置技术见表2。

表2 湿法处置技术比较

从表2可以看出湿法处置的含砷废物比较单一,不符合处置混合砷渣的要求且会产生大量高污染的废水还需处理,因此采用火法工艺对多种混合砷渣进行资源化利用。而目前的火法处置中,一般因火法处置成本高,所以需处置含砷量达到15%以上的砷渣种类才有经济性,或者需单一种类含砷废渣产生量大,且很多火法处置单一仅可处置含三氧化二砷高的烟灰。现经过不断的工程实践探索,研究了适合处置多种砷渣种类、且可以将多种产生量小的砷渣混合一起处置的火法处置技术,处置的砷渣种类主要有含砷烟尘、中和砷渣、硫化砷渣和砷碱渣等。

利用火法对含砷废渣进行资源化回收的工艺流程图如图1所示。

图1中挥发炉可以采用富氧侧吹炉或者强化熔炼炉,砷回收单元可以加入还原剂回收单质砷,也可以冷却后直接回收白砷。

图1 火法含砷废渣资源化回收流程图

2.2 富氧侧吹炉冶炼脱砷

该火法反应炉采用富氧侧吹炉进行熔炼,富氧侧吹熔炼工艺原型来自瓦纽科夫炉[5],其主要由耐火材料砌筑而成的炉缸和铜水套搭建而成的炉体组成;金属矿料、燃料、溶剂通过皮带从炉顶加入,富氧空气从炉体两侧鼓入渣层,在熔炼渣层与炉顶投入的物料完成熔炼反应和传质传热过程。

在冶炼前将几种含砷废渣与石英石以及焦炭进行混合配料,石英石用于造渣,焦炭用于提供热量进行还原反应,配好的炉料含砷率应在10%左右。然后将配好的炉料经给料机连续地从炉顶加入到双侧吹富氧熔炼炉内,熔炼炉的熔炼强度为30 t/m2·d。

从炉子的侧部通入天然气、压缩空气和氧气,天然气燃烧提供熔炼炉所需的热量,保证炉内的反应温度。在1 300~1 400℃高温条件下,入熔炼炉内的富氧空气与炉料发生一系列化学反应,使炉料完成加热、脱水、离解、熔化、氧化还原、造渣等熔炼过程。待熔炼炉中物料反应充分,物料中的砷以气态As2O3的形式挥发到熔炼烟气中进入烟气系统,砷充分挥发后的熔融状态的尾渣从渣口放出。烟气中的主要成分包括N2、CO2、SO2、As2O3、H2O等,烟气进入烟气处理系统处理,侧吹熔炼炉烟气的特点是烟气温度高、烟气含砷和二氧化硫高,具有较强的腐蚀性。

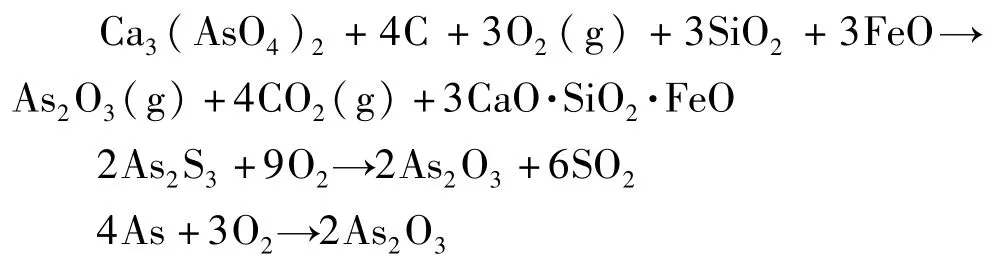

炉内脱砷的主要化学反应如下:

脱砷后富氧侧吹炉内产生的高温烟气(1 300~1 400℃)分两种情况进行处理,第一种是通过烟道进入余热锅炉降温后急冷回收白砷,第二种是经过烟道辐射室降温后进行除尘后,再进入还原装置还原后回收单质砷。

2.2.1 回收白砷的工艺流程

余热锅炉入口通过柔性织物补偿器与冶金炉出口相接。余热锅炉上升烟道、下降烟道和水平烟道前部为辐射室,烟气流过辐射室,通过辐射换热被冷却到650~700℃。

水平烟道后部设置有凝渣管屏和对流管束,此部分为对流换热区,凝渣管屏和对流管束的布置形式采用顺列,材料选择用锅炉钢。当后续直接回收白砷时,烟气通过对流区后温度降到约350℃排出余热锅炉进入收尘系统。余热锅炉炉墙由锅炉钢管和扁钢焊制而成,采用膜式水冷壁结构,锅炉会具有良好的气密性。余热锅炉设置有振打装置进行清灰,在运行时能及时地清除受热面的积灰,保证余热锅炉的正常运行。

余热锅炉水平烟道设置有灰斗贮存烟气中及余热锅炉中清除下来积灰,灰斗的下部设置刮板出灰机,将积灰持续地运至炉外,经灰管进入灰罐,由汽车送往配料间配入原料中。

该烟气经余热锅炉冷却降温并收下部分烟尘后进入收尘系统。首先直接进入电收尘器,电收尘器出来的烟气含尘<0.4 g/m3。在含砷危废渣熔炼过程中,危废渣中所含的砷绝大部分以气态形式挥发进入烟气和烟尘中。

从余热锅炉冷却出来的烟气,采用骤冷方式将烟气温度从320℃骤降至160℃,烟气中以气态形式存在的As2O3在骤冷过程中冷凝成固态晶体析出,在后续的布袋收尘器中得以回收。烟尘中的白砷随回收后的烟气进入后续烟气净化系统,经除尘脱酸后达标排放。回收的白砷含砷量约为75.1%。

2.2.2 回收单质砷的工艺流程

烟气经过冶金炉出口处的辐射室后,通过辐射换热温度被冷却到750~800℃,此高温烟气进入旋风分离器进行除尘净化,减少后端砷回收系统中的含尘量,提高回收砷的品质。

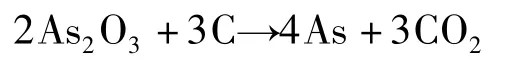

除尘后的高温烟气进入还原装置进行还原,还原装置中填充焦炭,焦炭与三氧化二砷反应变成单质砷蒸汽和二氧化碳,其化学反应式如下:

同样经过还原反应后的烟气再进入冷凝收集装置,砷蒸汽中的单质砷被冷却、凝集形成单质砷固体颗粒,经过沉降室,单质砷集中在收集室仓内,通过收集仓下方的漏斗出料装置,单质砷进入螺旋输送机,输送至成品仓。回收的金属砷纯度约为99.2%,砷回收率为96.7%。

2.3 强化熔炼炉熔炼脱砷

将混合砷渣按照一定比例抓配成混合后,再送去与铁渣、石灰石以及石英砂进行配料,配料经制粒机进行混合制粒,制粒后的混合料与焦炭按一定比例输送至立式强化熔炼炉进行熔炼。

混合料、碎焦通过进料皮带机从强化熔炼装置顶部的加料口连续加入到炉内,通过炉子的风口连续鼓入富氧空气,使熔池形成剧烈搅拌,在高氧势条件下,炉料在熔池中迅速完成加热、脱水、熔化和脱砷等过程,炉内温度维持在1 100~1 300℃,炉内的砷经过反应成为氧化砷进入烟气中。氧化熔炼结束后通过炉子的风口连续鼓入空气,使熔池形成剧烈搅拌,通过控制风煤比使熔炼炉内维持还原性气氛,初渣在熔池中迅速完成还原、造渣和脱砷等过程。

从强化熔炼炉装置炉顶排出的含三氧化二砷蒸气的烟气通过烟管进入高温除尘系统,在高温除尘系统中含砷烟气的控制不低于500℃,此时的三氧化二砷仍然是气态形式存在,含砷烟气通过旋风收尘器回收烟气中的原料颗粒,送回至强化熔炼装置。净化后的含三氧化二砷蒸气的烟气经过急冷收砷、布袋收尘收砷后再经烟气净化后由烟囱排出。经急冷收砷、收尘得到的三氧化二砷被回收。

3 小 结

两种火法工艺都可以实现混合砷渣的资源化利用,砷的回收率都达到98%以上。富氧侧吹炉冶炼脱砷工艺投资较大,运行费用较高,但运行较为稳定,可连续稳定运行。两种火法工艺资源化含砷废渣均可以无害化处置,实现砷金属的资源化回收,由于可以处理多种砷渣,因此处理废渣量可以达到项目处置量需求,可解决多种产生量小的砷渣处置难的问题。