铝电解中阳极涂层与磷生铁改性剂的综合优化实验

2021-04-25李贺松孙盛林朱晓伟

李贺松, 孙盛林, 朱晓伟

(中南大学 能源科学与工程学院,湖南 长沙 410083)

1 引言

1.1 研究背景

铝是地壳中储量最大的金属元素,金属铝具有良好的物理化学性质,是迄今为止产量最大、用途最广泛的有色金属。铝电解槽是炼铝的核心设备,随着铝电解技术的不断发展,电解槽的节能降耗成为了科研学者关注的焦点[1]。为了实现节约能源、提高劳动生产率并降低企业的生产成本,电解槽正朝大容量(400 kA级及以上)、低电压(3.9 V以下)、节能型(12 500 kWh/t-Al以下)的方向迅猛发展[2]。同时,对电解槽结构的创新优化以及对生产工艺和控制技术改进的研究也在进行,期望达到大幅节能的目的,在中国铝业界掀起了一场技术革新的热潮。我国铝电解工业经过大量的技术创新与工业试验,虽然取得了许多的成果,铝电解相关工艺能耗已有大幅度减低,但仍远远高于其理论能耗,铝电解平均能量利用率尚不足50%,节能潜力十分巨大[3-7]。

在铝电解生产过程中,电化学消耗、化学消耗以及机械消耗是炭素阳极消耗的三种主要形式[8]。在高温下,阳极的主要成分-炭-容易出现氧化的现象,其中,在炭素阳极表面与CO2和O2发生的氧化还原反应是阳极过量消耗的主要原因,因此增加了阳极的净耗,增加了生产成本。按照现在的铝电解工艺,理论上每生产一吨铝需要消耗333 kg的炭,但实际消耗量为该值的1.5~1.8倍,达到了500~600 kg,而炭素阳极的消耗约占铝电解总成本的15%[9]。因此,阳极炭耗是铝电解技术一个非常重要的考核指标。为了提高炭素阳极在高温环境下的抗氧化能力,尽可能地减少铝电解生产中的额外炭耗,在炭素阳极表面上喷涂一层耐高温防氧化涂层涂料,可以减少炭素阳极与空气的接触,极大地降低被空气氧化造成的炭素阳极损耗。

1.2 磷生铁的成分以及存在的问题

磷生铁主要成分为碳(C)、磷(P)、铁(Fe)、锰(Mn)、硫(S)五种元素。其中,C元素影响着铸铁的基本组织,从而影响铸铁的强度、硬度以及铁水的流动性,碳含量的变化还会改变铁水的浇注温度和铁环的导电性能,进而影响阳极的“Fe-C”压降[6]。P元素的存在同样可以起到增加铁水流动性的作用,但磷含量过高会增加铸铁的冷脆性,使浇注后冷却的铁环产生裂纹,严重者在使用过程中会发生“脱极”等状况。Si元素可以促进石墨化,改变铁水的流动性,减少铸铁的收缩。与C、Si元素作用相反,Mn元素是反石墨化元素,过高的锰含量会增加铸铁的强度、硬度,降低铁水的流动性,但其可与S元素反应,又具有脱硫作用。S元素是反石墨化元素,是公认的有害元素,S的存在会降低铁水的流动性,造成气孔收缩缺陷,使铁环产生“热裂”现象,增大“Fe-C”压降[10-12]。

目前我国铝厂所用磷生铁普遍存在配方不合理的现象,主要包括碳含量偏低(1.7~2.3%)和硫含量过高(>0.6%),从而导致的铁环裂纹多、铁碳接触压降大等不良问题[13-14]。因此,磷生铁方面仍有一定的节能潜力。包头铝业有限公司电解铝厂400 kA系列槽电压组成中铁-碳压降偏高,其值约130 mV。通过现场分析,阳极组装存在以下问题:

(1)磷生铁各元素含量尤其是C、S含量达不到技术要求。磷生铁经过配比后,碳含量仅2.3%左右,硫含量在0.65%左右。碳含量偏低增加了阳极铁-碳压降,同时还会使铁水浇注温度增加;硫含量偏高影响了铁水流动性,铁环裂纹增多,增加了“热裂”可能性。

(2)阳极浇注后碳碗裂纹较多,均为2~3条,易造成铁环与阳极脱落;浇注后的间缝较大,导致接触电阻增大。

(3)磷生铁中碳元素含量偏低,造成了铁水熔炼温度偏高。

针对以上问题,采用磷生铁复合改性剂和磷生铁脱硫剂对磷生铁熔铸进行工业试验,所用碳素阳极表面均涂有一层耐高温防氧化涂层涂料。

2 试验材料和试验方法

2.1 试验材料

磷生铁试验所用的材料:磷生铁复合改性剂、磷生铁脱硫剂、磷生铁铁环。

耐高温防氧化涂层材料:高温防氧化涂层粉、甲基纤维素、溶剂。

2.2 试验方法

2.2.1 磷生铁回收剂与脱硫剂的使用

熔炼方法:在原有磷生铁中加入复合改性剂;脱硫工艺:炉外脱硫。

试验极配方:中频炉内留300 kg左右的铁水(1/3),加入30 kg的磷生铁复合改性剂,之后用300 kg左右的磷生铁覆盖上,等回炉铁熔化后,再加入30 kg的复合改性剂,之后再用300 kg的磷生铁环覆盖其上,等铁水熔炼完毕时,加入除渣剂,最后扒渣。

中频炉操作人员对铁水分三次出炉,将3 kg脱硫剂放在浇注抬包底部,当铁水温度达到1 400 ℃左右后出炉,然后向浇注抬包内注入铁水,等到注满抬包后,在铁水表面均匀地覆盖聚渣剂,搅拌完全后进行扒渣作业,扒渣结束后对铁水进行快速取样,同时对喷涂防氧化涂层的阳极进行浇注并编号。

试验极选取:试验极分别从当天生产车间中随机抽选,本次试验选取4组实验极对其测量,测量周期一个月。

对比极选取:对比极分别从当天生产车间中随机抽选,本次试验选取4组对比极对其测量,测量周期一个月。对比极的磷生铁没有添加磷生铁复合改性剂。

2.2.2 耐高温防氧化涂层

取一定量的溶剂与甲基纤维素充分混合后,将耐高温防氧化涂层原料加入溶剂后充分搅拌,调节其浓度达到可喷涂的标准,然后对炭素阳极进行喷涂,阳极四周与凸台均需要喷涂,碳碗部分不喷涂,喷涂厚度要求0.8~2 mm。喷涂阳极如图1所示。

图1 喷涂阳极示意图

3 数据记录和处理

3.1 铁-碳压降的测定

组装好的试验极与对比极上槽两天后,对其进行阳极铁-碳压降的测量。每天测量1次,对测量数据做平均处理后进行汇总,结果见表1。

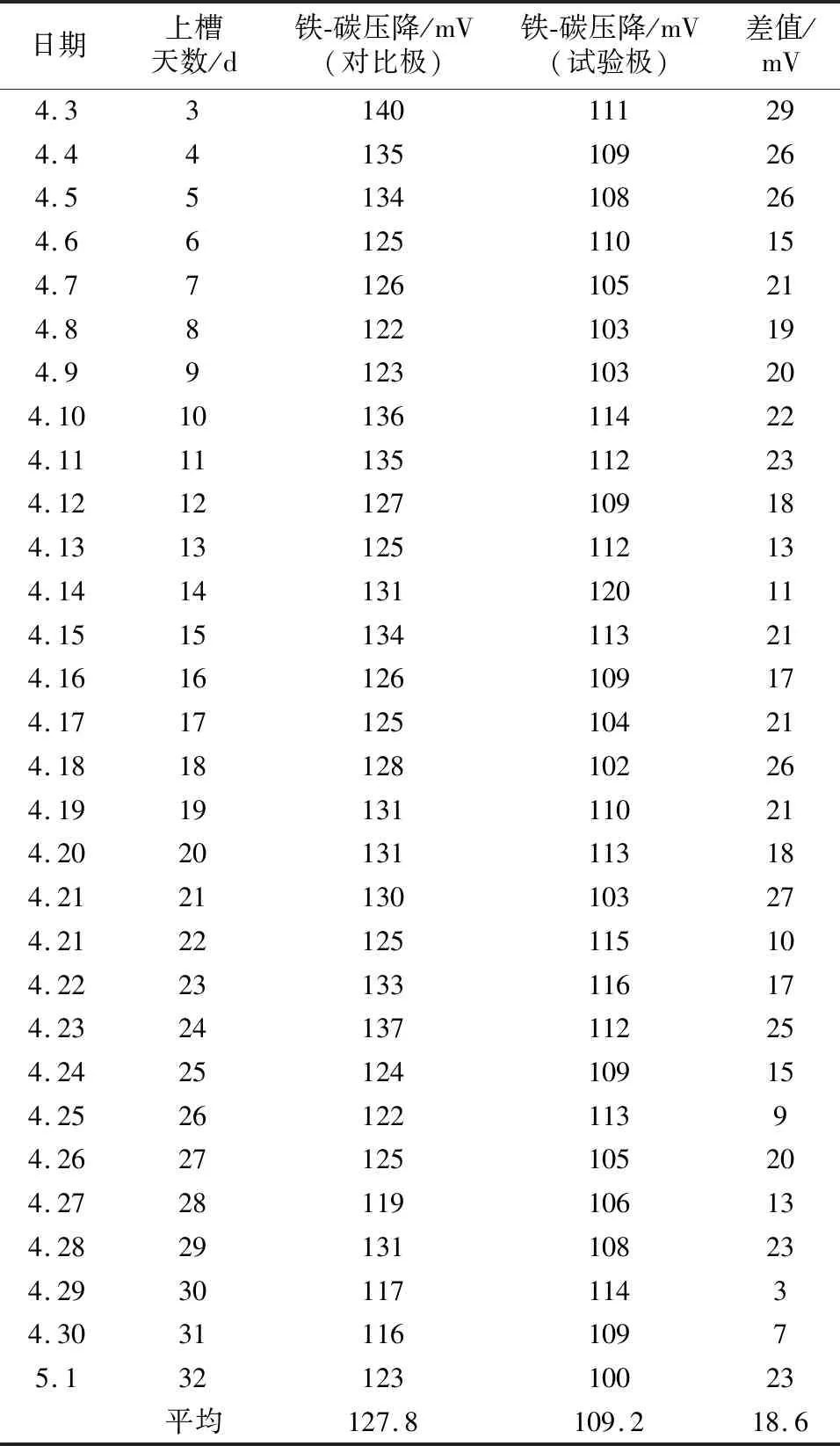

表1 一个周期内阳极铁-碳压降测量值汇总表

从表1可以看出,一个周期内的测量数据,试验极的铁-碳压降低于对比极的铁-碳压降,对比极的铁-碳压降平均值为130.7 mV,试验极的铁-碳压降平均值为112.1 mV,试验极铁-碳平均压降较对比极低18.7 mV,即所进行的试验可使铝电解槽铁-碳压降下降约14.3%,节能效果比较可观。

表1中的数据未做任何处理,由于不同槽的槽况不一致,导致通过每个试验极与对比极的电流有所差异,因此结果不够精确,为了客观地反映铁-碳压降降低的情况,我们用科学的计算方法进行处理,得到等电流的铁-碳压降值,如表2所示。

表2 一个周期内阳极等电流铁-碳压降值

从表2中可以得到,对比极的等电流铁-碳压降为127.8 mV,试验极的等电流铁-碳压降为109.2 mV,试验极等电流铁-碳压降较对比极低18.6 mV,即可使铝电解槽等电流铁-碳压降下降约14.6%,与表1同样地反映了节能效果明显。

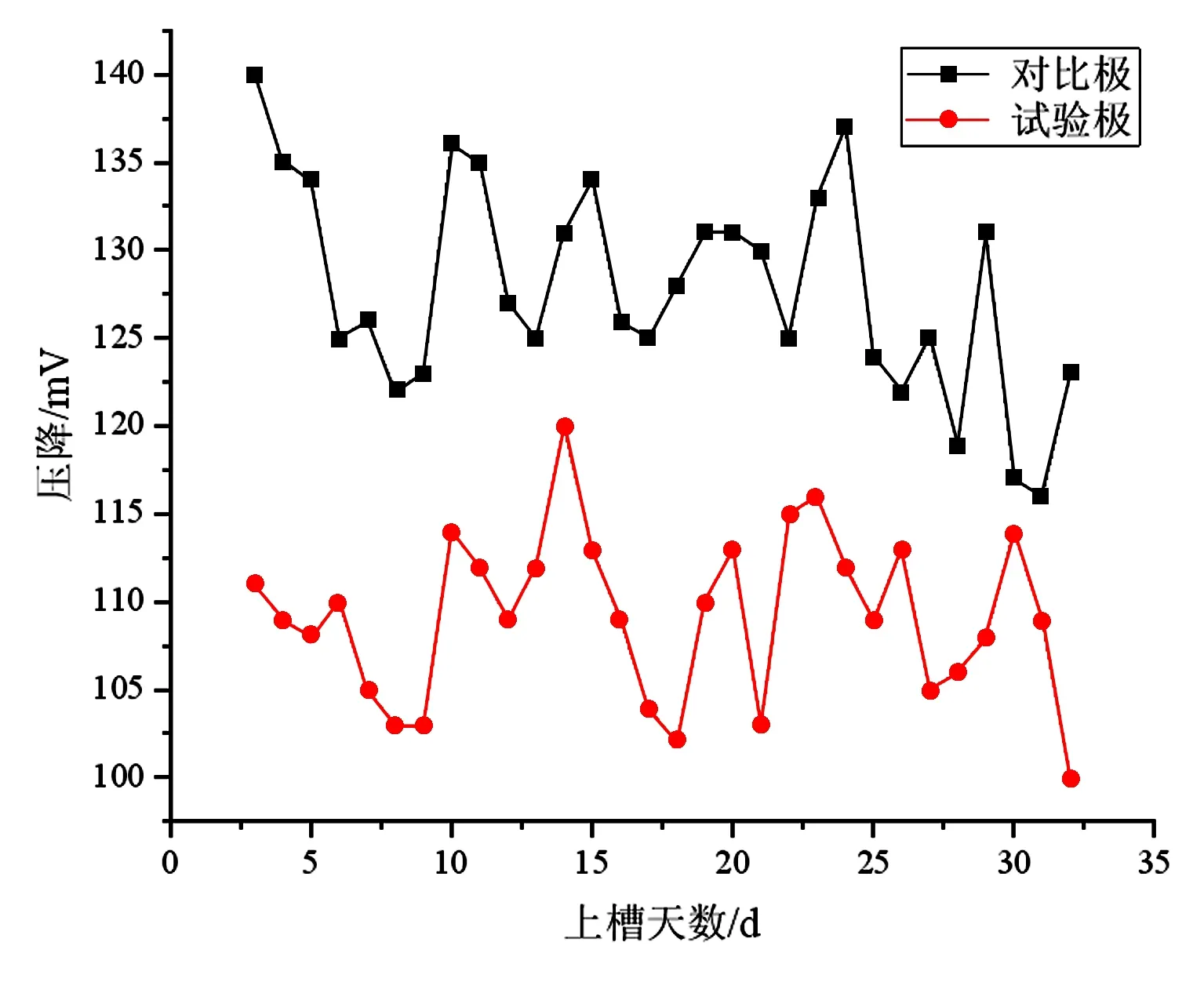

图2和图3中横纵坐标分别为阳极的上槽天数和每日铁-碳压降测量平均值。在阳极上极第3天后开始测量铁-碳压降的原因是新阳极上极时温度比较低,导电量较小,铁-碳压降不稳定。随着时间的增加,工作温度越来越高,电流逐渐稳定后,磷生铁温度越来越高,磷生铁与炭之间的接触越来越好,铁-碳压降会越来越小,当温度趋于稳定时,铁-碳压降也会趋于稳定。

图2 铁-碳压降测试值对比图

图3 等电流铁-碳压降对比图

3.2 阳极涂层试验数据

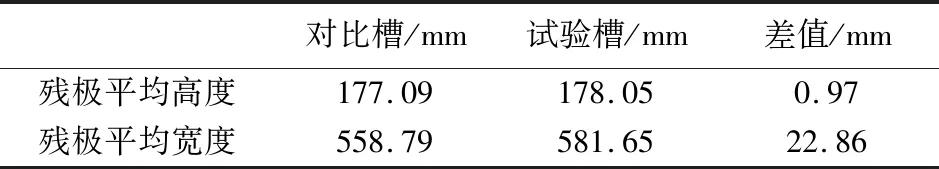

残极尺寸测量:选取了13台试验槽(换极周期34 d),25台对比槽(换极周期为33 d),试验槽中均使用喷涂耐高温防氧化涂层的阳极,对比槽使用的是没有喷涂的阳极,换极之后将残极进行冷却,冷却之后清理阳极残极上方的覆盖料,并对残极进行宽度高度测量。残极平均高度及宽度值汇总如表3。

表3 残极尺寸汇总表

由表3可以看出,使用34 d的试验极的残极平均高度比使用33 d的对比极高0.97 mm,平均宽度宽22.86 mm,且换极周期增加1 d。由此看出耐高温防氧化涂层能够减少阳极的炭的氧化,延长阳极的使用寿命,效果显著。

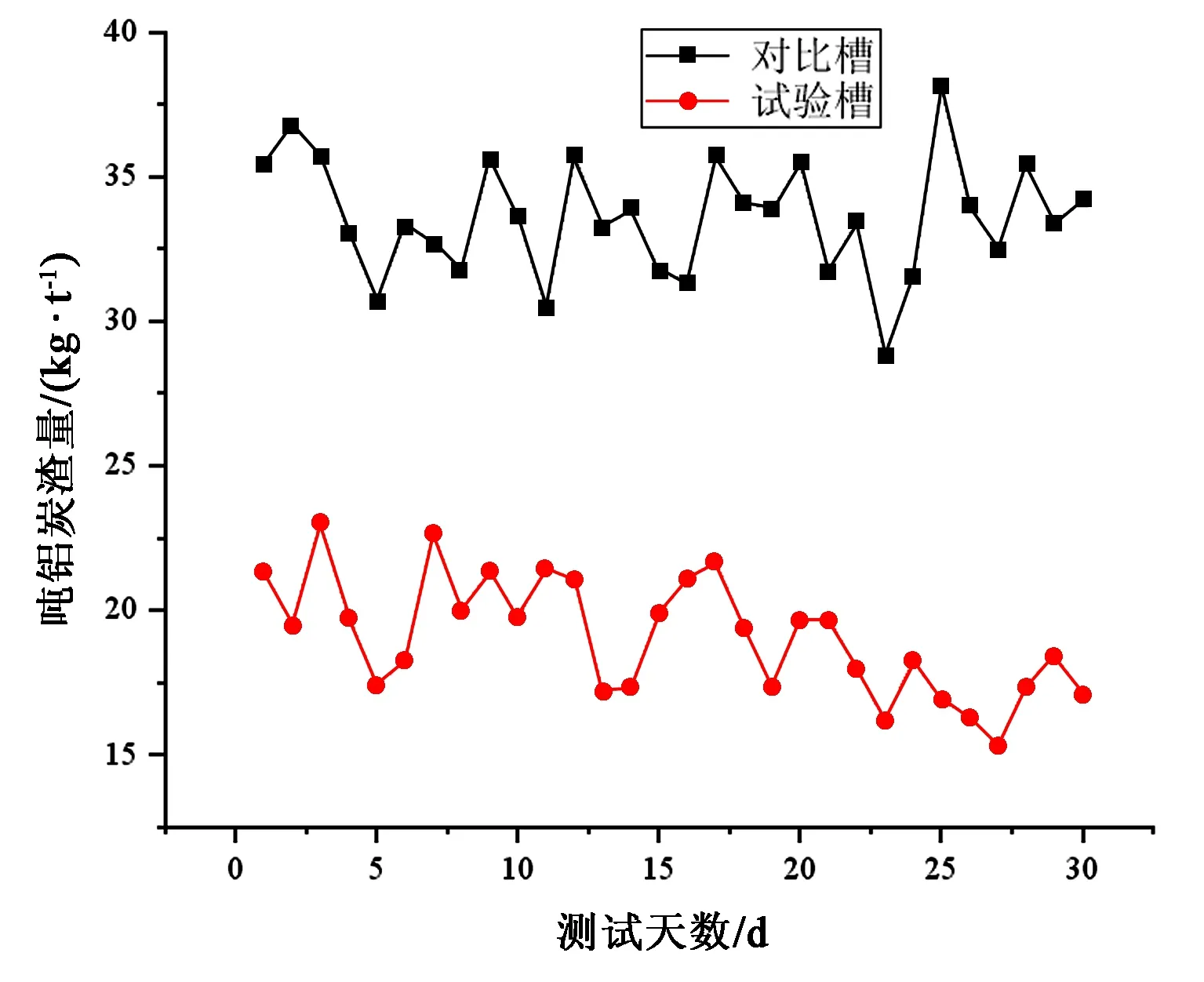

吨铝炭渣量的统计:对比槽与试验槽的炭渣量每天称重1次,测量周期为1 m。炭渣量变化曲线如图4所示。

图4 单槽吨铝炭渣量

由图4可看出,试验槽炭渣量从喷涂耐高温防氧化涂层阳极上槽开始以后逐渐下降,最终趋于一个较稳定的水平:对比槽炭渣量趋于35 kg/t-Al,试验槽单槽基本稳定在20 kg/t-Al左右,防氧化涂层效果明显。

4 结论

(1)添加过磷生铁复合改性剂的磷生铁浇筑出来的阳极与普通磷生铁浇注的阳极进行工业试验测量并对比,结果表明:磷生铁复合改性剂能够大幅度地降低铁-碳压降,降低的幅度为18.7 mV。该工业试验改善了磷生铁浇注出现的一系列问题,加强炭块与钢爪之间的连接,有较好的延展性,使磷生铁与炭块之间的接触电阻减少,给企业带来经济效益。

(2)使用耐高温防氧化涂层降低了吨铝炭渣量约15 kg/t-Al,电解质流动性变好,氧化铝溶解性变好,阳极周期延长1 d,阳极毛耗降低32 kg/t-Al。