液氯移动罐车用紧急切断阀的设计与计算分析

2021-04-24骆云松

骆云松

(河北驰润石油化工机械设备科技有限公司,河北 石家庄051430)

1 概述

液氯移动罐车为液氯陆路运输专用移动式压力容器,是指用以充装液氯并可运输的压力容器,此类容器没有固定的使用地点和操作人员,使用环境经常变化,且液氯具有强烈的刺激作用、强腐蚀性,且性质活泼,与其它易燃气体在日光下混合时易发生燃烧和爆炸,从发生事故的可能性及造成的后果来看,危险性较大。液氯罐车紧急切断阀作为液氯移动罐车的紧急切断设备,目前国内生产制造单位较少、品质较差、使用寿命较低,造成液氯移动罐车的紧急切断阀更换较为频繁,且在运输过程中存在诸多安全隐患。基于以上,设计并开发新型液氯移动罐车紧急切断阀(以下简称紧急切断阀)的任务紧迫且意义十分重大。

2 结构特点

该紧急切断阀通过法兰连接安装于液氯移动罐车顶部阀门箱内,为液氯移动罐车装卸系统管路的控制阀门,要求阀门具备紧急切断功能、节流截止功能、过流保护功能,且其紧急切断部位应采用液压控制。移动罐车为危险品运输车辆,其整体高度尺寸受限于相关标准的限制,所以要求紧急切断阀具有合理的外形尺寸。液氯移动罐车设置有气、液两路管道,且都安装有相同公称尺寸的紧急切断阀,由于其气相管路在罐内介质液面之上,紧急切断阀装入罐车内部的长度将直接影响罐内液氯的装载体积,所以要求该紧急切断阀的结构要相对紧凑。

2.1 设定参数

压力等级:PN25

公称尺寸:DN50

最大流量:45m3/h±10%

切断时间:<5s

驱动方式:液压

2.2 两位一体结构

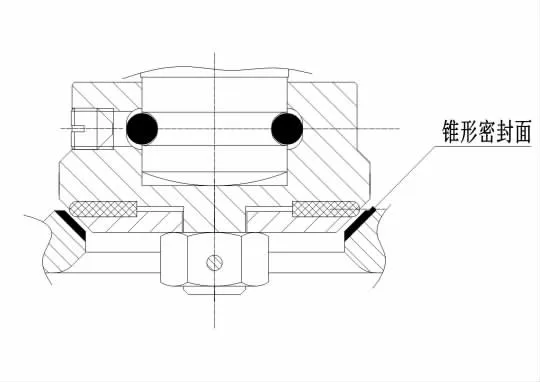

紧急切断阀采用两位一体结构,阀体通道采用角式结构,上部为节流截止控制结构,下部为紧急切断结构,通过两位一体式结构设计可大大提高阀门的整体空间利用率,能够在保证不影响液氯移动罐车高度的情况下运行所要求的节流截止及紧急切断功能。考虑到阀门使用过程中液氯为油状易在阀瓣密封面处残留而降低密封性,因此上、下阀瓣采用锥形密封面(图1)有利于介质冲刷防止污物残留,即,提高阀瓣的密封面使用寿命。

2.3 紧急切断结构

图1 锥形密封面

为了减少紧急切断阀装入罐体内部的结构长度,采用了紧凑型的紧急切断结构。紧急切断结构的打开/关闭操作采用外装于紧急切断阀阀体外部的带有易溶塞的油缸结构进行液压式驱动。紧急切断结构的复位弹簧采用圆柱螺旋弹簧推动阀瓣快速切断的结构保证快速紧急切断,事故状态下紧急切断时,可通过人工进行操作油缸泄压或遇火灾突发情况下油缸易溶塞融化进行泄压,油缸结构活塞杆的推力失效,下阀杆和阀瓣在弹簧力下向下阀体密封面移动,阀瓣迅速切断。除此之外,当进行卸车操作时液氯由罐体内部通过紧急切断阀流出,若流速过快易造成事故的发生。采用安装在下阀瓣背部的过流弹簧(圆锥螺旋弹簧)通过介质流量自由控制阀瓣开度。当流速过快超过预定流速时介质在下阀瓣所施加的流动压力大于过流弹簧所施加于阀瓣的力,使得下阀瓣向下阀体密封面处移动,阀瓣开度减小或关闭。

2.4 先导小阀瓣辅助开启功能

紧急切断阀的紧急切断结构在下阀瓣处采用先导小阀瓣结构,当油缸活塞杆推动外拨杆,外拨杆带动横轴及内拨杆转动将下阀杆压下,由于下阀瓣与小阀瓣与介质接触面积不同,使得小阀瓣所受介质作用力小于下阀瓣进而小阀瓣先于下阀瓣开启,小阀瓣开启后介质由小阀瓣进入阀体内部,从而下阀瓣内外压均衡,后在复位瘫痪的推动下,下阀瓣打开,即,减小了下阀瓣开启所需的下压作用力。

2.5 上阀杆集成波纹管结构

紧急切断阀上部节流截止控制结构的上阀杆集成有波纹管结构,并通过与阀杆、阀盖处的填料配合组成了该部的双保险密封保护,大大提高了阀门的密封性能及使用寿命。

3 工作原理

当阀门需要开启时,使用安装于液氯罐车的液压泵向紧急切断阀油缸处加压进而使得活塞杆推动外拨杆,外拨杆带动横轴转动带动内拨杆转动,内拨杆的转动作用于下阀杆向下移动,使得小阀瓣、下阀瓣依次打开,后转动上部手轮使上阀瓣开启,阀门全部开启。当阀门需要紧急切断时通过液压泵泄压或遇火灾使得油缸处的易溶塞融化泄压,油缸活塞杆作用力失效,在紧急切断结构的复位弹簧的作用下下阀杆向上移动,从而使得下阀瓣紧急关闭,后转动上部手轮使上阀瓣关闭,阀门全部关闭。

4 设计计算

由于该紧急切断阀上部结构与常规截止阀的结构较为相似,因此该部分的计算内容不做相关赘述。这里仅介绍阀体壁厚、下阀瓣密封面总作用力及计算比压。

4.1 阀体壁厚计算

根据GB/T 12224-2005《钢制阀门 一般要求》主要进行阀体通道处最小壁厚计算及阀体中腔处最小壁厚计算。

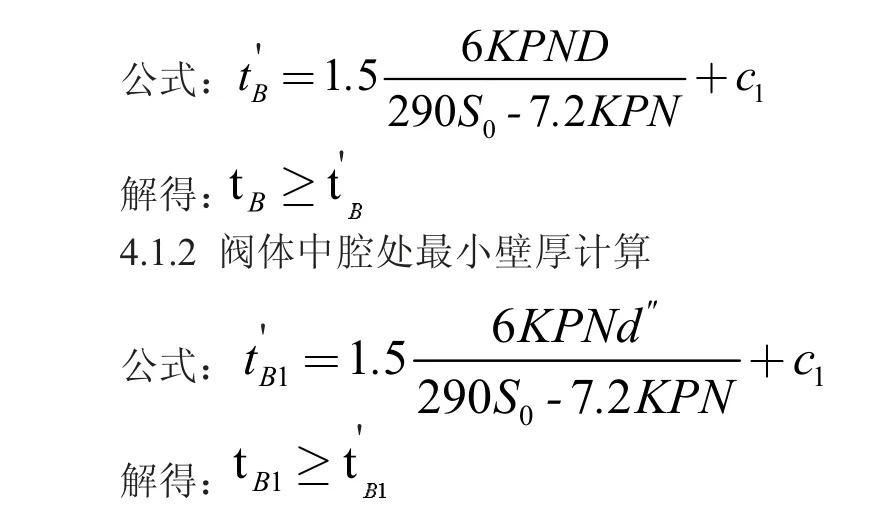

4.1.1 阀体通道处最小壁厚计算

式中tB——阀体通道实际壁厚;tB1——阀体中腔实际壁厚;t'B——阀体通道计算壁厚;t'B1——阀体中腔计算壁厚;PN——公称压力;d ——管口进口端最小内径(可为DN90%);d''——用于确定中腔壁厚的直径(2/3d');d' ——中腔最大直径;K——系数;S0——应力系数(取48.3);c1——附加裕量。

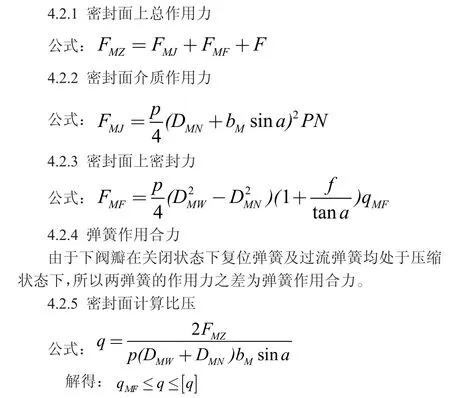

4.2 下阀瓣密封面总作用力及计算比压

该紧急切断阀下阀瓣处采用锥面密封结构,且下阀瓣在关闭状态下会受到复位弹簧、过流弹簧及介质的作用力,在实际设计及计算时应当进行全面分析考虑。

式中FMZ——密封面上总作用力;FMJ——密封面上介质作用力;DMN——密封面内径;bM——密封面宽度;α ——密封面锥半角;PN ——设计压力;FMF——密封面上密封力;DMN——密封面外径;f ——密封面摩擦因数;q ——密封面计算比压;qMF——密封面必须比压;[q]——密封面许用比压;F——弹簧作用合力。

5 最大流量折算和试验方法

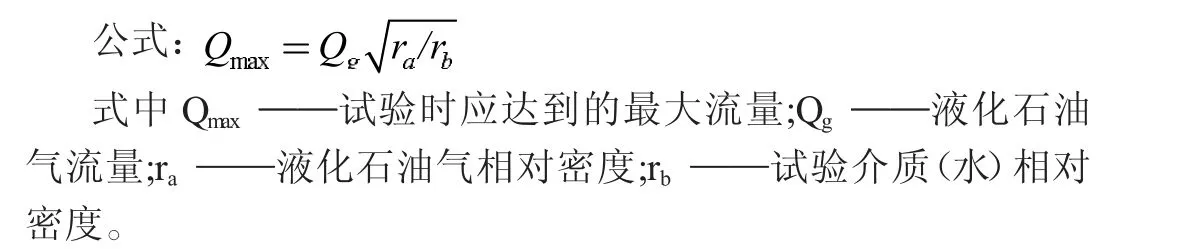

该紧急切断阀的最大流量试验介质为水,由于液氯与水的密度和黏度不同,所以经试验得出的结果不能直接判定为实际工况下液氯的实际流量,需通过相关换算公式计算后才可得到真实结果。本折算方法通过水作为紧急切断阀最大流量试验的试验介质,并通过水与液化石油气最大流量换算公式、液化石油气与其他介质最大流量换算公式推导得出水与液氯的最大流量折算公式。

5.1 试验介质

水和粘度与水近似的矿物油。

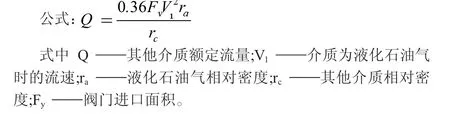

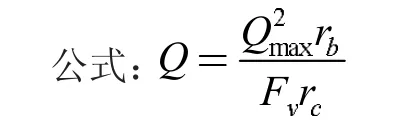

5.2 液化石油气流量与试验介质流量的折算

5.3 其他介质与液化石油气额定流量的折算

5.4 将5.2 和5.3 公式整理解得其他介质与水最大流量的折算公式

5.4 试验方法与装置

试验前开启紧急切断阀上阀瓣,将试验阀安装于试验装置。以泵向稳压罐内充气压打开阀5,将介质引向试验阀。此时阀8关闭,使试验阀后形成一个封闭空间。紧急切断阀的下阀瓣前后均压,开启下阀瓣。然后逐渐开启阀8,流量随之上升,至下阀瓣自行关闭,记下关闭前瞬间的最大流量。开启阀8 的速度应缓慢且恒定。重复试验三次,流量均应在Qmax的±10%范围内。

6 结论

由于该紧急切断阀安装于液氯移动罐车,因此对阀门的安装空间和整体结构长度提出了相关限制要求,在充分研究移动罐车紧急切断阀国内外现有技术和标准的基础上,采用新型紧凑式紧急切断结构,将复位弹簧与过流弹簧直接集成于阀体内部,有效降低了阀门的高度及罐体装入量。完成紧急切断结构处的过流保护结构设计,解决了介质流速过快下的应急保护问题。同时外装油缸带有高温保护易溶塞,解决了突发火灾事故时的自动泄压关闭问题,实现了高温状况下的自动紧急关闭功能。通过上阀杆集成波纹管设计及阀瓣锥形密封设计,有效提高了阀门的密封性能,延长了阀门的使用寿命。通过研发具有自主知识产权的液氯移动罐车专用紧急切断阀,掌握了移动罐车紧急切断阀的核心技术,满足国内危化品运输的安全需求。