COMAS翻箱机新型夹紧机构的研制

2021-04-24焦阳赵继慈杨力余昆杰李泽惠谭胜严树先李林桔常金贵杨云森

焦阳,赵继慈,杨力,余昆杰,李泽惠,谭胜,严树先,李林桔,常金贵,杨云森

红云红河烟草(集团)有限责任公司昆明卷烟厂,昆明市红锦路366号650000

箱式储叶技术在保证均衡生产的同时,可有效调控片烟储存时间,促进片烟醇化和料液吸收,改善片烟内在品质,提高耐加工性,减少造碎,进而提高分组加工的灵活性[1-2]。COMAS翻箱机是意大利COMAS公司生产的新型翻箱设备,其功能是将存储于烟箱内的烟叶倾倒入喂料机中,实现烟叶存储与生产的快速切换[3]。夹紧机构是翻箱机的关键组成部分,主要用于夹紧烟箱腰条,防止烟箱在翻转过程中滑落。随着储叶烟箱的频繁使用,因烟箱磨损容易导致夹紧机构卡住烟箱或烟箱难以进入夹紧机构等现象,由此造成翻箱机故障停机。岳盛强[4]研究发现直线轴承及螺旋丝杠损坏是导致翻箱机故障的主要原因,通过改进可减少翻箱机故障发生率;黄光富等[5]通过对翻箱机液压系统的元器件进行调整,解决了液压泵故障、液压缸活塞密封圈损坏等问题;李军[6]研制了一种新型气动翻箱装置,解决了采用液压驱动翻箱机存在的噪声大、液压系统漏油等问题。但对于翻箱机夹紧机构的研究则鲜见报道。为此,通过对COMAS翻箱机夹紧机构进行分析,设计了一种新型夹紧机构,以期降低设备故障停机发生率,提高生产效率。

1 问题分析

1.1 工作原理

COMAS翻箱机位于箱式储叶库之后,二次加料工序之前[7-8]。箱式储叶技术所使用的储叶烟箱由箱盖、箱体、烟箱腰条、底座和不锈钢金属条组成,见图1。箱盖1、箱体2及底座4的主体部分由橡木板组成,箱盖1外圈、箱体2四角及中部由不锈钢金属条5加强固定,烟箱腰条3为不锈钢材质,其与翻箱机的夹紧机构配合,实现烟箱的翻转动作。

图1 储叶烟箱结构示意图Fig.1 Schematic diagram of structure of tobacco case

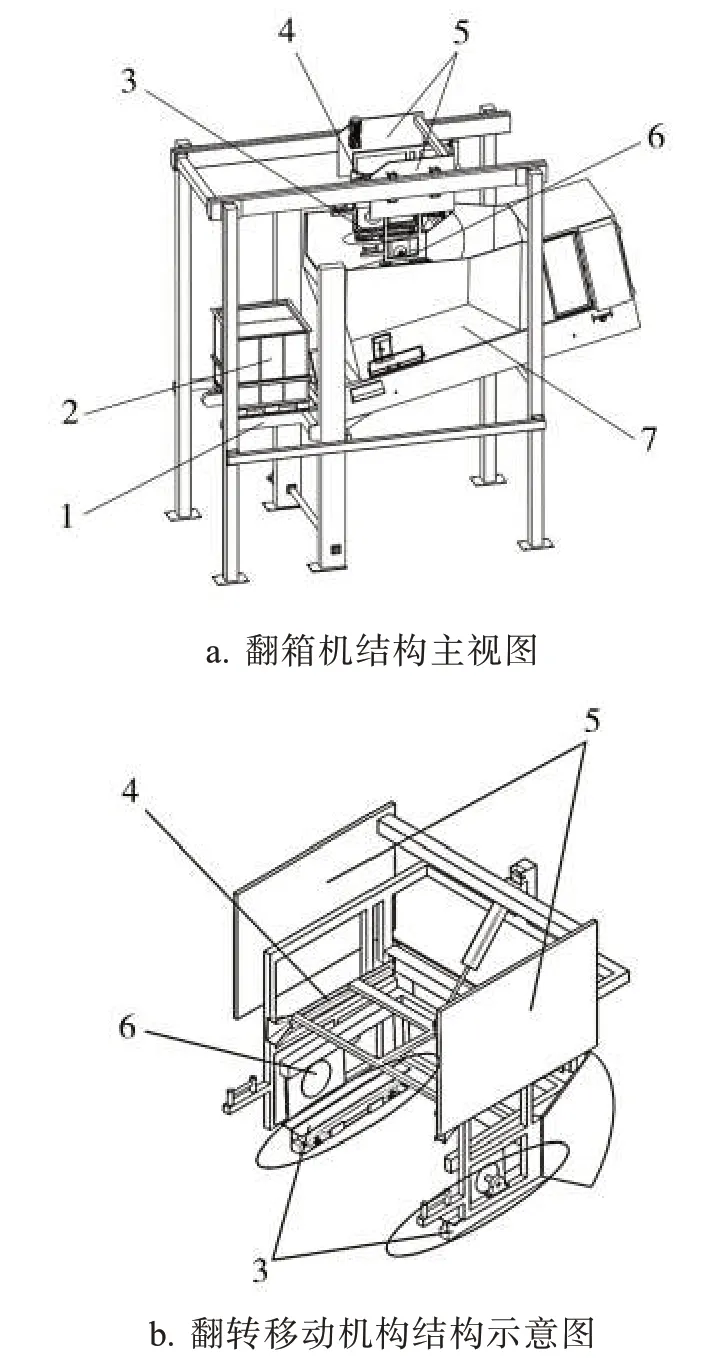

COMAS翻箱机主要由升降机、夹紧机构、往复移动机构、揭盖系统、翻转系统、喂料机、储叶烟箱等部分组成,见图2。翻箱机将存储于烟箱的物料倒入喂料机中,通过后续的辅联设备将烟叶均匀稳定地输送至二次加料工序,以满足制丝生产柔性加工的需求[9]。在生产中,储叶烟箱7输送至取箱工位后,往复移动机构3前进并接近储叶烟箱7,储叶烟箱7的腰条插入夹紧机构2中,夹紧机构内部气囊充气后顶起气囊上方的耐磨条,将储叶烟箱7的腰条夹紧固定;在往复移动机构3退回原位的同时,揭盖系统4打开箱盖,随后翻转系统5进行顺时针翻箱作业,将物料倒入喂料机6中[10]。翻箱结束后盖住箱盖,夹紧机构2的气囊停止充气,储叶烟箱7依靠自身重力将气囊中的气体排出,同时夹紧机构2松开储叶烟箱7的腰条,往复移动机构3再次前进并将空的储叶烟箱7输送至升降机1上;往复移动机构3退回原位,储叶烟箱7通过升降机1下降到位后输送回库。

图2 COMAS翻箱机结构示意图Fig.2 Schematic diagram of structure of COMAS case tipper

1.2 存在问题

COMAS翻箱机夹紧机构主要由底座、气囊、方形进气座、堵头、抱箍、耐磨条等部分组成,见图3。随着烟箱频繁使用产生磨损,翻箱机经常会出现故障停机现象,主要原因:①夹紧机构高度容差值过小。目前夹紧机构高度间隙为60 mm,容差值为13 mm(±6.5 mm),当烟箱出现磨损,烟箱腰条高度降低超出正常范围时,夹紧机构无法正常夹紧固定烟箱。②耐磨条4与气囊3之间无连接。烟箱往复进出夹紧机构过程中,耐磨条4与烟箱腰条表面产生摩擦[11],因耐磨条4与气囊3之间无连接,则会出现耐磨条4移位现象。当耐磨条4移位至方形进气座5、堵头1或抱箍2上方时,气囊3放气过程中耐磨条4无法正常回位,此时夹紧机构高度间隙小于烟箱腰条尺寸,无法卡住烟箱腰条。③无烟箱横向限位装置。在烟箱进入夹紧机构过程中,若烟箱夹紧效果不好则会出现烟箱横向移位现象,当移位量>3 mm时,箱盖无法盖入箱体。

图3 改进前夹紧机构结构示意图Fig.3 Schematic diagram of structure of clamping mechanism before modification

2 系统设计

2.1 系统结构

新型夹紧机构由底座、气囊、耐磨条、圆柱形进气座、圆柱形堵头、抱箍等部分组成,见图4。改进后通过增大气囊6直径、夹紧机构底座3的高度和宽度,采用圆柱形进气座1和堵头4,改进耐磨条5与气囊6的连接方式,以解决夹紧机构高度间隙容差值小、耐磨条与气囊之间无连接等问题;通过加装横向限位装置,以解决烟箱横向移位问题。

图4 改进后夹紧机构结构示意图Fig.4 Schematic diagram of structure of clamping mechanism after modification

2.2 夹紧机构高度容差

通过现场测量,当磨损后烟箱腰条高度低于正常高度3~5 mm时,为保证烟箱腰条顺利进入夹紧机构且留有余量,将夹紧机构高度容差值由原来的13 mm(±6.5 mm)增大至30 mm(±15 mm)。

2.2.1 气囊

当夹紧机构高度容差值调整为30 mm(±15 mm)时,气囊行程≥30 mm方可满足设计要求。为此,选择直径50 mm,厚度2 mm,行程30 mm,长度700 mm的聚氨酯消防水带作为新型夹紧机构的气囊。

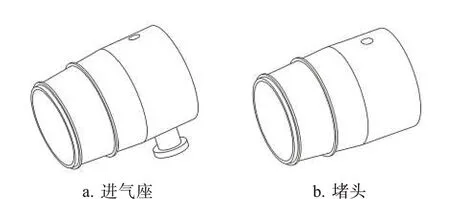

2.2.2 进气座与堵头

将原来的方形进气座改为圆柱形,增大堵头尺寸。进气座与堵头均采用锥形设计[12],上下直径分别为52 mm和45 mm,高度为70 mm,以减少反复充放气对气囊产生影响,延长气囊使用寿命,见图5。利用抱箍3将进气座4和堵头1锁紧固定在气囊2两端,以保证气囊的密封性,见图6。当气囊破损发生变形时,圆柱形进气座可避免因气囊卡死在夹紧机构底座而无法回位等问题。在进气座气管连接头对面与耐磨条的连接处,以及堵头与耐磨条的连接处分别加工6 mm的螺纹孔,将耐磨条与气囊相连接。抱箍宽度为5 mm,在其连接位置设计了两条间距5.1 mm,宽度1 mm,高度1 mm的凸起圆环,用于锁紧抱箍。

图5 改进后进气座和堵头结构示意图Fig.5 Schematic diagram of structure of air inlet seat and plug

图6 进气座与气囊连接示意图Fig.6 Connection diagram of air inlet seat and air bag

2.2.3 夹紧机构底座

(1)由图7可见,夹紧机构底座高度H=夹紧机构高度间隙C+耐磨条高度H1+2×夹紧机构底座材料厚度T。其中,夹紧机构高度间隙C=烟箱腰条厚度47 mm+高度容差2×15 mm=77 mm;夹紧机构底座材料厚度T=10 mm;当气囊放气时,耐磨条高度H1应大于气囊直径D且不影响气囊行程,故确定H1=55 mm。因此,夹紧机构底座高度H=77 mm+55 mm+2×10 mm=152 mm。

(2)由图7可见,夹紧机构底座宽度B=耐磨条宽度B1+宽度容差+2×夹紧机构底座材料厚度T。由于耐磨条宽度B1>气囊直径D且气囊两侧留有一定空间,故确定B1=60 mm;耐磨条在气囊充放气时会上下运动,但横向移位较小,故宽度容差为10 mm(±5 mm)即可满足要求。因此,夹紧机构底座宽度B=60 mm+10 mm+2×10 mm=90 mm。

图7 夹紧机构底座高度和宽度示意图Fig.7 Schematic diagram of height and width of clamper base

(3)由图7可见,气囊与耐磨条均置于夹紧机构底座内部,当气囊放气时耐磨条会下降至底部。因此,在进气座和堵头处各加工一个方孔,尺寸为长90 mm,宽60 mm。

2.3 耐磨条

为方便更换,改进后耐磨条与气囊采用螺丝连接,见图8a。在耐磨条与进气座、堵头的连接处加工一个腰型通孔,用于安装气囊及调节位置。在进气座和堵头的对应位置各加工一个6 mm螺纹孔,利用6 mm螺钉将两者连接。当抱箍锁紧位置确定后需要留出抱箍所占空间尺寸,以便耐磨条下降回位。为此,在耐磨条抱箍处加工一个方槽,尺寸为长50 mm,宽40 mm,高5 mm,见图8b。

改进后耐磨条宽60 mm,长890 mm,高55 mm,采用尼龙材质,材料厚度35 mm,见图9。支撑面两端采用倒角设计[13],以减小对耐磨条的冲击力。耐磨条两端设置有横向限位挡块,当烟箱输入或输出时,利用横向限位挡块可避免耐磨条因摩擦产生横向移位,减小耐磨条与气囊之间的横向剪切力,延长耐磨条使用寿命。

图8 耐磨条与气囊连接示意图Fig.8 Connection diagram of wear strip and air bag

图9 耐磨条结构示意图Fig.9 Schematic diagram of structure of wear strip

2.4 横向限位装置

横向限位装置的作用是解决烟箱横向移位过大而造成箱盖无法放入烟箱的问题。根据烟箱尺寸,在夹紧机构底座的后部增加横向限位装置,以保证烟箱横向移位≤3 mm。

2.4.1 限位装置底座受力分析

限位装置底座的受力侧为直角边,另一侧为斜边。通过应力仿真分析[14]可知,底座的最大横向受力为2.87×108N,最大移位量为8.06×10-7mm,见图10。可见,虽然底座受到较大的横向剪切力,但变形移位量较小,表明当限位装置受到烟箱横向撞击时变形也较小。

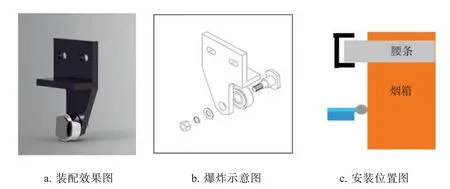

2.4.2 轴承导向轮

烟箱在横向移位的同时还会向内运动,因此需要设计1个导向轮将烟箱引导到位。根据实际需求,选用了6004/2RZ型号轴承,见图11。该轴承双面密封,硬度高,耐磨性好,不容易产生形变[15]。当烟箱进入夹紧机构时,轴承与烟箱之间的摩擦为滚动摩擦[16],受力较小,可避免出现烟箱卡死现象。

3 应用效果

3.1 试验设计

设备:COMAS翻箱机(意大利COMAS公司);新型夹紧机构[红云红河烟草(集团)有限责任公司昆明卷烟厂研制]。

图10 横向限位装置底座受力分析Fig.10 Base mechanism of lateral position limiting device and its force analysis

图11 轴承导向轮结构及安装图Fig.11 Structure and installation diagram of bearing guide wheel

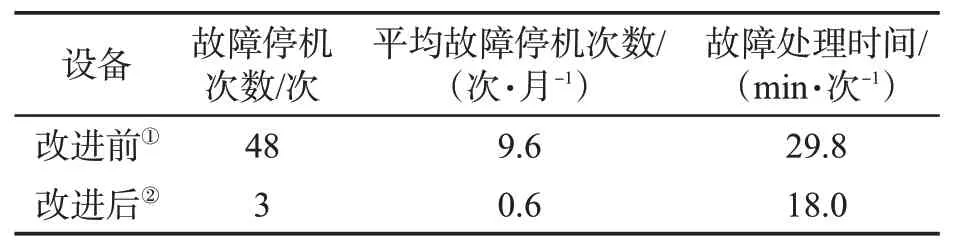

方法:对改进前后3条制丝生产线COMAS翻箱机的MES数据进行监测,统计故障停机次数及故障处理时间,统计周期均为5个月。

3.2 数据分析

由表1可见,改进后COMAS翻箱机故障停机次数由48次减少到3次,平均故障停机由9.6次/月降低到0.6次/月,故障处理时间由29.8 min/次缩短至18.0 min/次,有效提高了翻箱机工作效率。以昆明卷烟厂1 728个烟箱为例进行计算,改进前每年需维修磨损烟箱389个,改进后提高了翻箱机夹紧机构适应能力,同等磨损情况下的烟箱不需再维修,烟箱维修费用按2 000元/个计算,每年可减少维修费用77.8万元。

表1 改进前后COMAS翻箱机运行数据Tab.1 Operation data of COMAS case tipper before and after modification

4 结论

通过改进夹紧机构底座尺寸、气囊直径、进气座和堵头形状、耐磨条结构以及增加耐磨条与气囊之间的连接件和横向限位装置等措施,研制了一种COMAS翻箱机新型夹紧机构,有效降低了维修工作量,提高了设备运行效率。以昆明卷烟厂3条制丝生产线为对象,对改进前后COMAS翻箱机进行对比测试,结果表明:改进后COMAS翻箱机故障停机次数减少9.0次/月,故障处理时间缩短11.8 min/次,节约烟箱维修费用77.8万元/年,经济效益显著,在同类设备中具有推广应用价值。