基于内聚力模型的阴极板剥锌过程仿真分析

2021-04-24张自强

张自强 战 凯 郭 鑫,2

(1.北京矿冶研究总院,北京 100160;2.北京科技大学 机械工程学院,北京 100083)

在锌冶炼领域,当前的主流技术是湿法冶金。为了提高锌生产率,各大锌冶炼企业越来越多地采用自动剥锌机进行电解锌生产[1]。按剥离的运动形式分,剥锌机又可以分为提板式剥锌机和推刀式剥锌机两种。前者在剥锌过程中剥刀不运动,阴极板做提升运动,后者在剥锌过程中阴极板不动,剥刀做下剥运动[2]。剥锌机剥离方式主要有三种:自上而下式,剥刀从极板一侧开始画圆弧式和通过辊压粉碎金属式。无论采用何种方式进行剥离,都必须根据剥离载荷与剥刀运动行程之间的变化规律确定剥刀的工作载荷变化范围,进而设计运动控制器精确控制剥刀运动,以达到降低剥锌机能耗,提高剥锌成功率的目的。本文研究建立了简化模型,并对锌片从阴极板上剥离的过程进行了仿真研究,探索了剥离载荷与刀具行程变化规律。

内聚力模型理论在20世纪60年代提出,用以研究界面之间的断裂,被广泛应用于金属材料、脆性材料、复合材料的裂纹预测中[3]。在2003年,ROE和SIEGMUND利用一种不可逆损伤的循环内聚力模型对疲劳载荷作用下的界面进行了分析预测和实验验证[4]。内聚力模型可以利用开裂面的应力和裂纹面张开位移参数之间的函数关系来具体描述裂纹的产生与扩展[5]。相较于本文研究的锌片与铝阴极板之间的脱粘问题,锌片与铝板之间的界面在分离的同时不仅有界面裂纹的拓展,同时伴随锌片的弹性变形甚至屈服。由于内聚力模型的本构关系中不存在尖点,避免了线弹性力学描述裂纹时裂纹尖端的应力奇异性,且兼具弹塑性断裂力学能够更好处理材料较广范围屈服的优势,所以本文采用内聚力模型理论对锌铝粘接结构进行力学建模。

1 裂纹的损伤起始准则及损伤演化判据

1.1 裂纹的损伤起始准则

利用内聚力模型模拟材料的损伤时,材料的失效根据损伤起始准则来判定。出现初始损伤,意味着材料刚度的退化,退化起始的条件为:应力、应变的数值达到损伤发生的界定值[6]。4种损伤起始判据由Damage for traction separation laws 给出,即:最大名义应力准则,二次名义应力准则,最大名义应变准则,二次名义应变准则。

为更好地描述锌片和阴极板之间的分离规律,损伤起始准则选择最大名义应力准则,见式(1)。

(1)

1.2 裂纹的损伤演化规律

损伤演化是指材料中初始损伤出现之后,材料力学性能的退化过程[7]。当材料达到断裂损伤时,损伤演化阶段即开始。内聚力模型中裂纹的扩展是根据损伤演化判据来判定的,损伤演化是指刚度的衰减,即刚度弱化。本文选择基于等效位移的演化规律来进行判定。为此引入刚度弱化系数D来进行描述,D的取值范围为 0~1,初始D=0 表示材料完好,应力达到最大值。随着相对位移的增大,应力逐步减小,刚度发生衰减,D值也增大。直到材料完全失效,应力减小为0,D=1。此时,材料的损伤达到最大,结构断裂或裂纹向前扩展。对于线性软化的损伤演化,损伤变量D可以表示为:

(2)

损伤后的材料刚度K可以用式3表述:

K=K0(1-D)

(3)

式中,K0—材料完好时的刚度值,即未发生损伤时的刚度,N/m。将刚度弱化系数D代入公式3即可求得损伤后的材料刚度。

使用的损伤演化模型选择常用的双线性模型,其控制方程为:

(4)

2 锌片剥离过程瞬态动力学仿真研究

2.1 剥离机构模型的构建及简化

在Solidworks中建立剥锌机构三维结构模型,其中剥离刀具角度为30°、锌片厚度4 mm、长度1 760 mm、铝阴极板厚度7 mm。将此三维结构模型转化为.x_t文件并导入ANSYS中并采用以下的简化假设:

1)两侧挡板和刀具为刚体,不考虑其变形。

2)刀具与阴极板、锌片之间的摩擦忽略不计。

3)锌片和铝阴极板为均匀连续的各向同性材料。

4)假设刀具与锌片温度场为稳态温度场,不考虑刀具剥离过程中温度变化的影响。

2.2 网格划分与材料参数设置

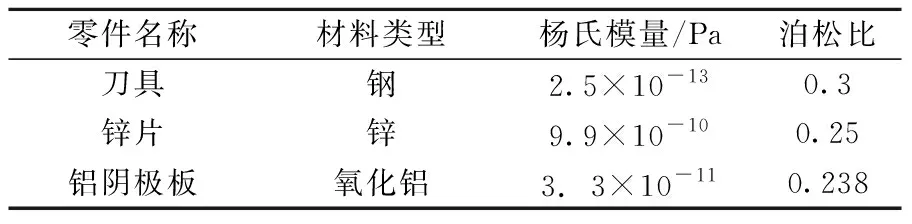

网格的划分对于有限元计算结果的准确性至关重要,为达到计算的精确性,对剥离刀具、锌片、阴极板和挡板分别进行人工网格划分,同时在锌片和阴极铝板之间插入一层零厚度的内聚力层,单元类型选择六面体单元以提高计算精度。网格划分如图1所示。

图1 模型有限元网格划分Fig.1 Model finite element meshing

完成模型的网格划分后设置刀具,铝,锌片的材料参数见表1。

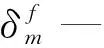

表1 零件材料参数

在实际生产中,锌片与阴极板之间的法向分离程度远高于切向滑移分离程度,为贴合实际,选择剥离拉应力占据剥离主导地位的剥离模式。

锌铝结合强度测量通常利用万能测量试验机,通过拉拔试验测得。谭敏[7]测量了50次电沉积后的铝板不同部位的结合强度,在设定最终开裂位移值等于0.5 mm的条件下得到不同部位结合强度值。参考此研究结果,为保证剥锌的成功率,控制参数选取电沉积50次时,锌铝结合强度峰值10.83 kg/cm2作为最大法向应力,并设置0.001 s的人工损伤系数。

2.3 接触及约束设置

ANSYS中主要的接触方式有五种,实际生产中刀具与阴极板、锌片与挡板之间的摩擦很小,可以忽略。锌片与阴极板分离方式以法向分离为主。因此,按照上述简化假设条件设置刀具与阴极板之间为不分离接触。设置刀具与锌片,锌片与挡板之间为无摩擦接触。设置阴极板与锌片之间为绑定接触。

如图2所示,在阴极板左侧端面施加固定约束,并为两侧刀具添加沿x方向的移动副,最后在x方向施加大小为9 806.6 mm/s2的重力载荷。

图2 约束及载荷设置Fig.2 Constraint and load setting

2.4 仿真计算结果

设置剥刀运行3 s,行程为1.2 m。使用高斯探测计算刀具前刀面所承受的载荷与剥刀位移之间的函数关系,并利用ANSYS后处理,结果如图3所示。

图3 载荷与刀具位移关系Fig.3 Relationship between load and tool displacement

从图3可以看出,剥离载荷在剥离起始阶段迅速增大,在0.5 mm时达到峰值后开始迅速下降,在运行137.19 mm后达到稳定,并在运行1 161 mm后完成锌片的剥离。图中出现的几次载荷突增分别对应刀具运动速度的突变点变位置,匀速剥离阶段的剥离载荷比较稳定且远小于峰值,这一过程与实际剥锌作业中载荷的变化过程是相符合的。

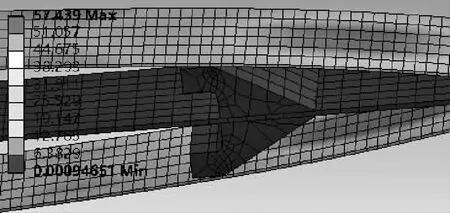

图4 锌片变形的应力云图Fig.4 Stress cloud diagram of zinc sheet deformation

结合剥离过程中锌片变形的应力云图中可以发现,锌片所受到的压力最大值约57.439 MPa,受力最大部位基本位于裂纹前端中心位置且沿宽度方向逐渐减小,越靠近边缘所受压力越小。当锌铝结合界面结合强度过高时,锌片的破坏将首先从锌片中心位置开始,这很好地解释了工业生产中大部分剥离失败的锌片从中心位置开始断裂的现象。

3 结论

建立剥离机构三维结构的简化模型,利用有限元软件对剥离过程进行了瞬态动力学仿真,从仿真结果可以看出,在刀具刚开始剥离时,剥离载荷迅速增大,到达峰值后开始迅速减小。随着剥离的进行载荷逐渐稳定,稳定剥离时的载荷远小于峰值载荷。剥锌所需刀具行程远小于锌片实际长度。这些规律为锌铝结合界面的力学建模提供了理论参考,并可为后续剥锌设备的优化设计提供理论指导,具有重要的工程意义。