从FCC废催化剂中脱除镍的工艺试验研究

2021-04-24王为振黄海辉常耀超阮书峰

王为振 黄海辉 常耀超 阮书峰 高 崇

(矿冶科技集团有限公司,北京,100160)

石油炼制工业是国民经济的重要支柱产业,它与国民经济的发展密切相关,无论工业、农业、交通运输和国防建设都离不开石油产品。催化裂化工艺(FCC)是炼油工业重油轻质化的基础工艺之一,占原油二次加工工艺的16.84%,是除加氢处理以外应用最多的二次加工手段。FCC技术的核心是催化裂化催化剂,FCC催化剂用量很大,产生的废催化剂量也大,目前我国每年报废的FCC催化剂在10万吨以上[1]。FCC废催化剂不仅生成量大,而且重金属含量高,具有较强的污染性。根据危险废物鉴别标准,当NiO质量分数大于0.1%,该废催化剂就属于危险固体废物,处理费用非常高。国内每年都会产生大量的FCC废催化剂,不仅给炼油厂造成极大的经济损失,而且其后期处理也成为炼油厂需解决的棘手问题[2]。

国内外针对FCC废催化剂重金属脱除开展了大量的试验研究工作[3-8],脱除方法主要包括磁化分离法、硫化—氧化法、氯化法、离子交换或螯合反应法、羰基化法、无机酸法等[3]。但这些方法也都存在一定的缺陷或不足,如磁化分离处理方法催化剂回收率不高[4],硫化—氧化法和氯化法气体利用率低、工艺复杂,无机酸处理法金属脱除率不高[5]。本文针对FCC废催化剂分别开展了采用直接酸浸、焙烧—酸浸、氨浸、还原焙烧—氨浸、氯化焙烧和还原熔炼法进行镍脱除的试验研究,对各工艺的试验结果进行了分析比较,发现采用还原熔炼工艺处理FCC废催化剂可实现固废达标处置,为此,本文系统研究了工艺参数对还原熔炼脱镍的影响。

1 试验

1.1 原料

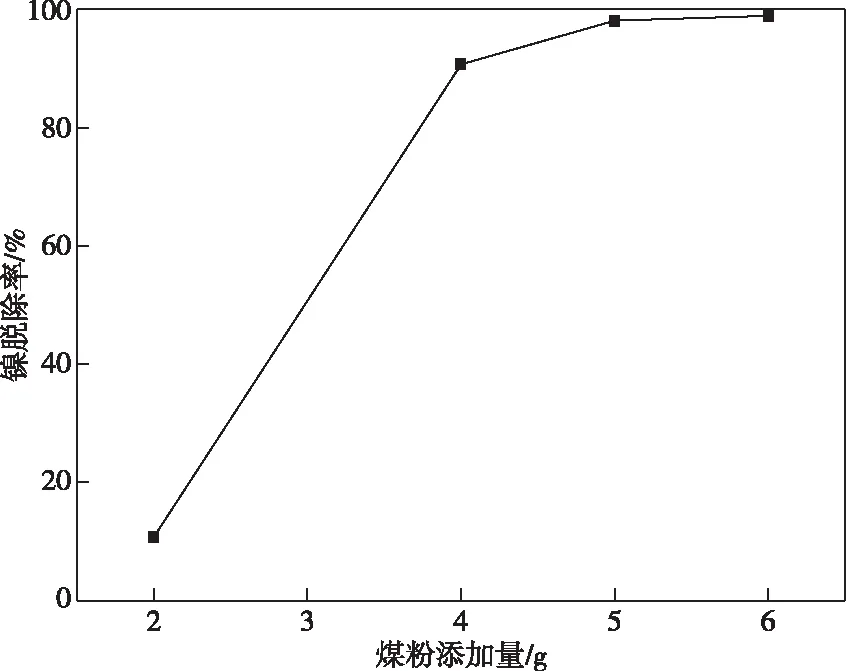

原料为国内某石化公司FCC废催化剂,粒度75 μm以下占比>90%,主要元素含量见表1。

表1 FCC废催化剂主要元素含量

1.2 试验方法

1)酸浸试验。称取一定量的FCC废催化剂,加入一定浓度的硫酸溶液,按设定温度与时间进行浸出。试验结束后过滤,烘干浸出渣,分析渣中镍含量。

2)焙烧—酸浸试验。称取一定量的FCC废催化剂,先放在马弗炉中进行焙烧,然后将焙烧后的焙砂与一定量的硫酸溶液混合,按设定温度与时间进行浸出。试验结束后过滤,烘干浸出渣,分析渣中镍含量。

3)氨浸试验。称取一定量的FCC废催化剂,经棒磨后与一定浓度的氨水溶液混合,按设定温度与时间进行浸出。试验结束后过滤,烘干浸出渣,分析镍含量。

4)还原焙烧—氨浸试验。称取一定量的FCC废催化剂,加入一定量的煤粉和氯化钙,混合均匀后在马弗炉中进行焙烧,之后将焙烧后的焙砂与一定量的氨水溶液混合,按设定温度与时间进行浸出。试验结束后过滤,烘干浸出渣,分析镍含量。

5)氯化焙烧。称取一定量的FCC废催化剂和氯化剂,将二者混合均匀,加少量水造球后于160 ℃烘箱中烘干2 h,之后转入高温炉进行氯化焙烧。试验结束后物料随炉冷却,分析冷却后物料的镍含量。

6)还原熔炼试验。称取一定量的FCC废催化剂,加入一定量的无烟煤、二氧化硅、氧化钙、氧化铁等辅料,混匀后进行还原熔炼试验。试验结束后,破磨熔炼渣并分析渣中镍含量。

2 结果与讨论

2.1 镍脱除工艺比较试验

采用直接酸浸、焙烧—酸浸、氨浸、还原焙烧—氨浸、氯化焙烧工艺处理废FCC催化剂,在较优条件下处理后,镍脱除率分别为16.64%、10.0%、0.8%、23.92%、64.53%,渣含镍分别为1.39%、1.29%、1.29%、1.15%、0.39%,所得渣含镍量均大于0.1%,无法满足一般工业固废标准。

在氧化钙添加量43%、二氧化硅添加量2%、氧化铁添加量15%、煤粉添加量为10%、1 500 ℃、保温2 h条件下,采用还原熔炼时的镍脱除率可达到94.67%,渣含镍为0.05%,可满足一般工业固废标准(<0.1%),实现FCC废催化剂的无害化处置。为进一步降低熔炼过程的运行成本,系统考察了熔炼温度、氧化铁添加量、煤粉添加量对镍脱除效果的影响。

2.2 还原熔炼温度对镍脱除效果的影响

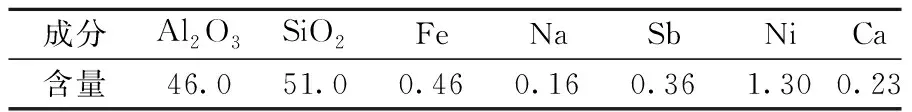

取FCC废催化剂80 g进行还原熔炼试验,氧化钙加入量34.4 g、二氧化硅加入量1.6 g、氧化铁加入量16 g、煤粉添加量6 g、保温时间2 h,考察熔炼温度对镍脱除效果的影响,结果如图1所示。当熔炼温度在1 350 ℃以上时,镍的脱除率均较可超过94%,且随着熔炼温度的升高,镍脱除率逐渐升高,当温度达到1 450 ℃时,镍脱除率为98.49%,渣含镍为0.02%,即可达到一般工业固废标准。考虑到熔炼温度小于1 450 ℃,熔炼渣中有夹杂合金颗粒,温度低时熔体黏度较大,不利于镍铁合金的沉降,镍铁合金沉降效果不好,为保证熔炼效果并尽量降低能耗,后续试验选取1 450 ℃作为熔炼温度。

图1 熔炼温度对镍脱除效果的影响Fig.1 Effect of smelting temperature on removal of Ni

2.3 氧化铁添加量对还原熔炼镍脱除效果的影响

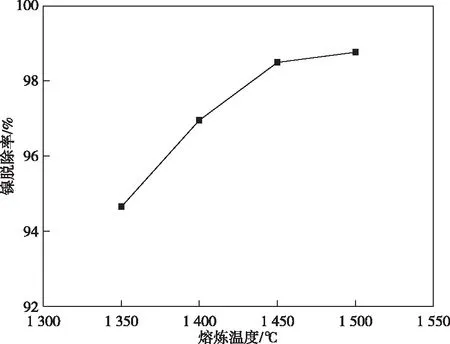

取FCC废催化剂80 g进行还原熔炼试验,在氧化钙加入量34.4 g、二氧化硅加入量1.6 g、熔炼温度1 450 ℃、煤粉添加量6 g、保温时间2 h条件时,考察氧化铁添加量对镍脱除效果的影响,结果如图2所示。随着氧化铁添加量的增加,镍脱除率不断增大,当氧化铁添加量为6 g(占比7.5%)时,镍脱除率为88.24%,熔炼渣镍含量为0.11%,不能达到一般固废排放标准,当氧化铁添加量为9 g(占比11%)时,镍脱除率为93.39%,熔炼渣镍含量为0.06%,可以达到一般固废排放标准。为了提高镍铁合金中的镍含量,同时减少氧化铁的添加量,降低运行成本,后续试验氧化铁添加量选取为11%。

图2 氧化铁添加量对镍脱除效果的影响Fig.2 Effect of the Fe2O3 addition on removal of Ni

2.4 煤粉添加量对还原熔炼镍脱除效果的影响

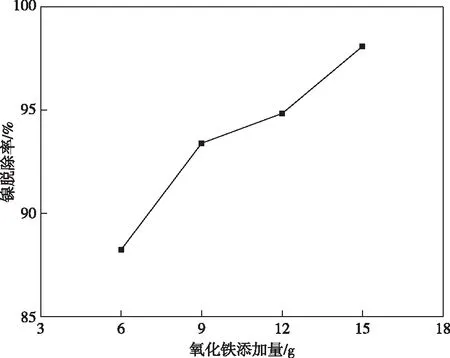

取FCC废催化剂80 g进行还原熔炼试验、氧化钙加入量34.4 g、二氧化硅加入量1.6 g、氧化铁添加量9 g、熔炼温度1 450 ℃、保温时间2 h,考察煤粉添加量对镍脱除效果的影响,结果如图3所示。随着煤粉添加量的增加,镍脱除率迅速升高并逐渐趋于平衡,当煤粉添加量达到4 g(占比5%)时,镍脱除率为90.69%,熔炼渣镍含量为0.08%,可达到一般工业固废排放标准。为尽量减少煤粉的添加量,降低运行成本,后续试验还原剂煤粉添加量选取为5%。

图3 煤粉添加量对镍脱除效果的影响Fig.3 Effect of the anthracite addition on removal of Ni

2.5 还原熔炼综合条件试验

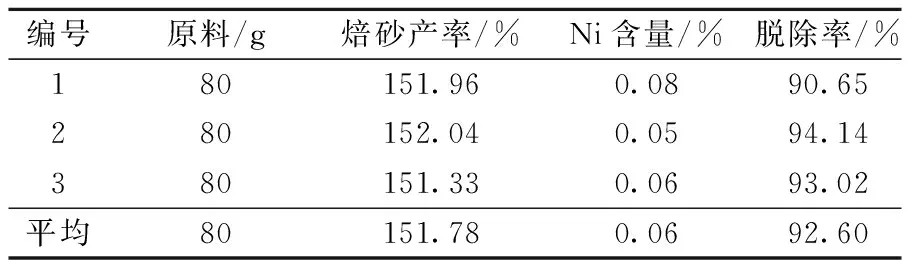

固定FCC废催化剂80 g、氧化钙加入量34.4 g、二氧化硅加入量1.6 g、氧化铁添加量9 g、煤粉添加量6 g、熔炼温度1 450 ℃、保温时间2 h,进行还原熔炼试验,结果见表4。由表4可知,综合试验条件下的镍脱除率平均为92.6%,熔炼渣镍含量为0.06%,可达到一般工业固废标准。

表2 还原熔炼综合条件试验结果

3 结论

1)采用酸浸、焙烧—酸浸、氨浸、还原焙烧—氨浸和氯化焙烧工艺脱除FCC废催化剂中的镍,镍脱除率分别为16.64%、10%、0.8%、23.92%和64.53%,渣含镍均大于0.1%,无法满足一般工业固废排放标准。采用还原熔炼工艺所得渣含镍小于0.1%,可满足一般工业固废排放标准。

2)提出的还原熔炼镍火法脱除镍工艺:以铁作捕捉剂、煤粉作还原剂,可从FCC废催化剂中有效脱除镍并产出镍铁合金产品。根据Al2O3-SiO2-CaO三元相图构建“铝-硅-钙”三元渣型,确定的氧化钙和二氧化硅的添加量分别为43%和2%。

3)氧化钙和二氧化硅的添加量分别为43%和2%时,还原熔炼温度、氧化铁添加量、煤粉添加量三个因素均对镍的脱除有影响,当熔炼温度1 450 ℃、氧化铁添加量11%、煤粉添加量5%、保温时间2 h最佳条件下,镍的脱除率为92.6%,熔炼渣含镍0.06%,熔炼渣满足一般工业固废排放标准,且其中镍铁合金可外售,熔炼渣可用作建材产品,危险固体废物了实现真正意义上的无害化、减量化和资源化。