海洋勘察船基盘收放系统研制及应用*

2021-04-23范松李鹏李朝均白兰昌付俊刘姣利李欢

范松 李鹏 李朝均 白兰昌 付俊 刘姣利 李欢

(1.宝鸡石油机械有限责任公司 2.国家油气钻井装备工程技术研究中心 3.四川宝石机械钻采设备有限责任公司)

0 引 言

地质勘探是发现海底资源的重要手段。勘察船在进行地质勘察取样时,在波浪的影响下,船体将产生上下升沉运动,进而引起钻柱及取样工具等相关设备运动,很难保证钻柱的稳定钻进和准确定位[1-2]。基盘收放系统作为海洋地质勘察船钻井和取样作业的关键设备,作业位置从甲板面至海床面,具体涉及到基盘绞车、补偿装置及勘察基盘等装备,其功能是完成勘察基盘的下放及回收,钻井作业时井口定位和钻具夹持,以及钢丝绳恒张力补偿等一系列工作。整个工作流程为:基盘绞车将勘察基盘从月池下放入海水,监视水中状态,离海床面10 m左右报警,开始缓慢下放,触底后根据水下姿态仪参数判断基盘在海床面的倾斜姿态(不满足钻井取样要求则更换井口位置),启动补偿功能,保证钢丝绳的恒定张力,开始钻井取样工作,取样完成后通过基盘绞车将勘察基盘回收至甲板[3]。

目前实船配套的多为荷兰等欧美国家产品,比如荷兰辉固(FUGRO)公司,美国Cameron和Aker公司[4-5]。国内有上海渔机所和宝鸡石油机械有限责任公司(以下简称宝石机械)在海底基盘收放和补偿方面进行了研究,采用声呐进行压力钳的开关控制,并在海洋石油708船进行了配套和实船应用[6-9]。2016年,宝石机械为客户开发了一套全液压勘察船钻探系统,配套于“海洋地质十号”勘察船[10]。基盘收放系统作为钻探系统中勘探部分的关键装备,主要用于钻柱定位、基盘收放及井口取样监控等工作,贯穿取心全过程,实现了井口钻探和取心的实时监控,为海底勘探及取心提供了保障且提高了取心效率。基盘收放系统的研制及应用推进了海洋勘察关键装备的国产化进程,也为后续3 000 m水深基盘收放系统的研制和地质调研提供了一定的参考。

1 技术分析

1.1 总体结构

基盘收放系统结构如图1所示,主要由基盘绞车、补偿装置、勘察基盘和脐带缆绞车组成。其中:基盘绞车和补偿装置为2套,分别安装在勘察船的左舷和右舷[11];补偿装置由带滑轮组的补偿油缸、活塞式蓄能器和气瓶组组成。脐带缆绞车的一端线缆通过承重头固定在勘察基盘顶部,基盘绞车的钢丝绳贯穿于勘察基盘顶部滑轮。

1—基盘绞车;2—补偿装置;3—脐带缆绞车;4—勘察基盘。

1.2 工作原理

基盘绞车将勘察基盘从甲板面下放至海床,开启补偿装置,通过补偿油缸活塞杆的不断伸缩来克服船体的升沉运动,保持钢丝绳恒张力的同时保证勘察基盘在海床上稳定工作。脐带缆包含动力电缆和通信电缆,实现海底勘察基盘与甲板控制台之间的信号传输及控制,同时脐带缆绞车设置恒张力功能,脐带缆随勘察基盘下放或提升。

1.3 主要技术参数

基盘收放系统主要技术参数如下:最大工作水深1 200 m,基盘绞车最大拉力150 kN,基盘绞车收放缆速度30 m/min(中间层),脐带缆绞车拉力28 kN、收放缆速度39 m/min(底层),最大补偿行程3 m,垂直通径320 mm。

2 主要系统组成及特点

2.1 基盘绞车

基盘绞车采用双绞车+单钢丝绳方案,左右两套基盘绞车通过一根钢丝绳同时起吊和下放勘察基盘,结合基盘上的竖直和水平滑轮,能够实现基盘在水中的自平衡,无论两个绞车速度是否相同,均能维持水平姿态。基盘绞车如图2所示,采用液压马达驱动齿轮减速器带动滚筒转动,牵引钢丝绳上下运动,绞车通过调节液压泵流量实现无极调速,钢丝绳进出滚筒设置排绳装置,可实现有序排绳,无乱绳和压绳现象,绞车配置双重刹车,减速器配置断油自锁制动刹车,同时滚筒配置带式制动装置,通过油缸实现制动和松开功能,具备刹车状态检测及断油自动刹车功能。

图2 基盘绞车实物图Fig.2 Base plate drawworks

2.2 补偿装置

补偿装置的补偿形式为恒张力形式,如图3所示。补偿油缸两端设置滑轮组,油缸底部为固定滑轮组,活塞杆连接动滑轮组。补偿油缸与蓄能器油端连通,气瓶组与蓄能器的气端连通,从而形成气体弹簧形式。通过调节气瓶组的工作压力,可实现不同水深的恒张力补偿;船体随波浪上升时补偿油缸活塞杆收缩,船体随波浪下沉时活塞杆伸出,实现了钢丝绳的恒定张力(基本恒定,实际是在设计张力波动范围内波动,气瓶组容积越大,张力波动越小,考虑到安装空间限制,张力波动按5%设计)。此外,可通过基盘绞车之间倒绳来变换补偿段钢丝绳位置,避免某段钢丝绳长期承受弯曲及交变载荷,延长钢丝绳使用寿命。

图3 补偿装置实物图Fig.3 Compensation device

2.3 勘察基盘

勘察基盘如图4所示,包含结构本体、水上监控系统和水下监控系统,主要用于钻井作业时井口定位、钻具导向以及动力取样时的钻具固定。基盘下放及提升过程中需要监视基盘触底和钻柱下放情况。采用动力取样工具时(如静力触探和液动冲击绳索钻具等),需通过压力钳实现对钻柱的夹持固定,提高取样的成功率;同时在更换钻头或者BHA时,监视钻柱通过基盘顶部喇叭口后重新进入原孔位。勘察基盘实现了压力钳的控制和井口视频信号的反馈,同时配置深度和姿态等传感器,实现甲板面对海底作业情况的准确把握和控制。

图4 勘察基盘实物图Fig.4 Survey base plate

2.4 脐带缆绞车

脐带缆绞车(见图5)用于脐带缆的收放操作,为勘察基盘提供实时视频信号及电气设备动力的传输基础。脐带缆绞车采用变频电机驱动,设置有张力测量传感器,脐带缆采用三光三电的复合铠装缆,具备张力保护功能,脐带缆的收放自动跟随勘察基盘,保证脐带缆始终处于张紧状态。当勘察基盘下放速度大于脐带缆绞车下放速度时,脐带缆所受张力变大,脐带缆绞车检测到张力变化后自动增大下放速度,使脐带缆维持在设定恒张力值范围内,避免脐带缆受力过大被拉断;当基盘下放速度小于脐带缆绞车下放速度时,脐带缆所受张力变小,脐带缆绞车检测到张力变化后自动降低下放速度,使张力回到设定恒张力值范围内,避免脐带缆在水下松弛与其他设备缠绕。

图5 脐带缆绞车实物图Fig.5 Umbilical cable drawworks

3 关键技术方案设计

3.1 补偿装置设计

补偿油缸采用柱塞缸,柱塞端部安装动滑轮组(动滑轮数量n),油缸底部安装定滑轮组(定滑轮数量n+1),船的升沉运动按正弦波[12]来处理。

补偿装置位移:

x=hsin(ωt)=hsin(2πt/T)

(1)

补偿装置速度:

(2)

补偿装置加速度:

(3)

式中:h为浪高,m;ω为角频率,rad/s;T为波浪周期,s;t为时间,s。

补偿装置为两组,分别在井架左侧和右侧布置,以单侧为分析对象,船体跟随波浪不断进行升沉运动。补偿装置安装形式为朝下安装,柱塞及动滑轮组朝下,因此船体上升时补偿油缸受力较大(忽略滑轮转动惯量的影响),则补偿油缸受力模型为:

(4)

其中:

F1=F+G-Ff

(5)

G=Lmg

(6)

(7)

式中:p为补偿油缸中液压油压力,Pa;A为补偿油缸的柱塞面积,m2;η1为补偿油缸效率;mr为动滑轮组及柱塞质量,kg;F1为单侧钢丝绳拉力,N;F为单侧钢丝绳要求保持的张力(不含钢丝绳重力),N;G为单侧钢丝绳重力,N;Ff为单侧钢丝绳所受浮力,N;η为滑轮效率;L为水深,m;m为单位长度钢丝绳质量,kg/m;d为钢丝绳直径,m;ρ为海水密度,kg/m3;g为重力加速度,m/s2。

(8)

(9)

(10)

(11)

V1=2ΔV+(V0T-V0)

(12)

式中:pL为动滑轮组运动到油缸中位时的油液压力,Pa;VL为动滑轮组运动到油缸中位时的气体体积,L;p1为动滑轮组运动到下极限位置时的油液压力,Pa;V1为动滑轮组运动到下极限位置时的气体体积,L;p2为动滑轮组运动到上极限位置时的油液压力,Pa;V2为动滑轮组运动到上极限位置时的气体体积,L;k为绝热系数;p0为蓄能器预充压力,Pa;Tmin、Tmax分别为工作周期中最低及最高温度,℃;V0为理论气瓶组体积,L;V0T为实际所需气瓶组体积,L;V1为所需蓄能器体积,L。

3.2 勘察基盘设计

勘察基盘采用有线控制形式,由水上监控单元、基盘本体和水下控制系统组成,通过脐带缆实现水下设备与司钻房之间的通信和供电。为了减小线缆压降和损耗,将690 V的船电升压至1 050 V向水下输电,根据实际作业要求,需要对水下井口进行监控和压力钳控制。

3.2.1 总体配套方案

基盘本体上部安装压力钳,底部安装水下控制系统,勘察基盘涉及监测和控制两部分功能。监测部分贯穿工作全过程,采集传感器单元、系统压力传感器、检测报警传感器、井口监控摄像机和压力钳接近开关的信号,信号通过光电分离盒和脐带缆输出,实时监测基盘在水中的深度、姿态、系统压力、是否有泄漏、压力钳夹紧松开状态和井口作业视频;控制部分则是对压力钳的夹紧和松开动作进行控制,涉及动力取样或者静力触探等工具,以及应急情况下的钻柱提升,通过压力钳的夹紧将钻柱抱紧,从而实现取样工作和应急回收,此动作的实现依靠泵站电机开关舱中的电机和阀组舱中的阀组,控制信号由脐带缆输入,经测控舱处理后到达电机和阀组等执行部件。

3.2.2 水下控制系统

勘察基盘的核心就是水下控制系统,结构框图如图6所示,包含光电分离盒、供电舱、泵站电机开关舱、测控舱、液压动力站、照明摄像单元和传感器单元。供电舱内部安装有变压器和压力补偿器,同时舱内装满变压器油,油液与外部的压力补偿器连接。

图6 水下控制系统结构框图Fig.6 Structured flowchart of subsea control system

脐带缆通过光电分离盒后分为水密光纤和水密电缆,水密电缆与供电舱连接,水密光纤与测控舱相连。供电舱分出两路电缆,一路直接与泵站电机开关舱连接,另一路通过变压器降压后进入测控舱。水密电缆和水密光纤的两端连接器均采用水密接插件。

测控舱是水下控制系统的核心单元,其内安装有电源模块、数字量采集模块、模拟量采集模块、水下光端机和通信模块等。水深传感器、水下姿态仪、压力钳位置检测传感器、系统压力传感器、井口监控照明灯和井口监视摄像机通过水密电缆与测控舱连接,信号经测控舱处理后传输到甲板面的水上监控单元。

3.2.3 液压动力站

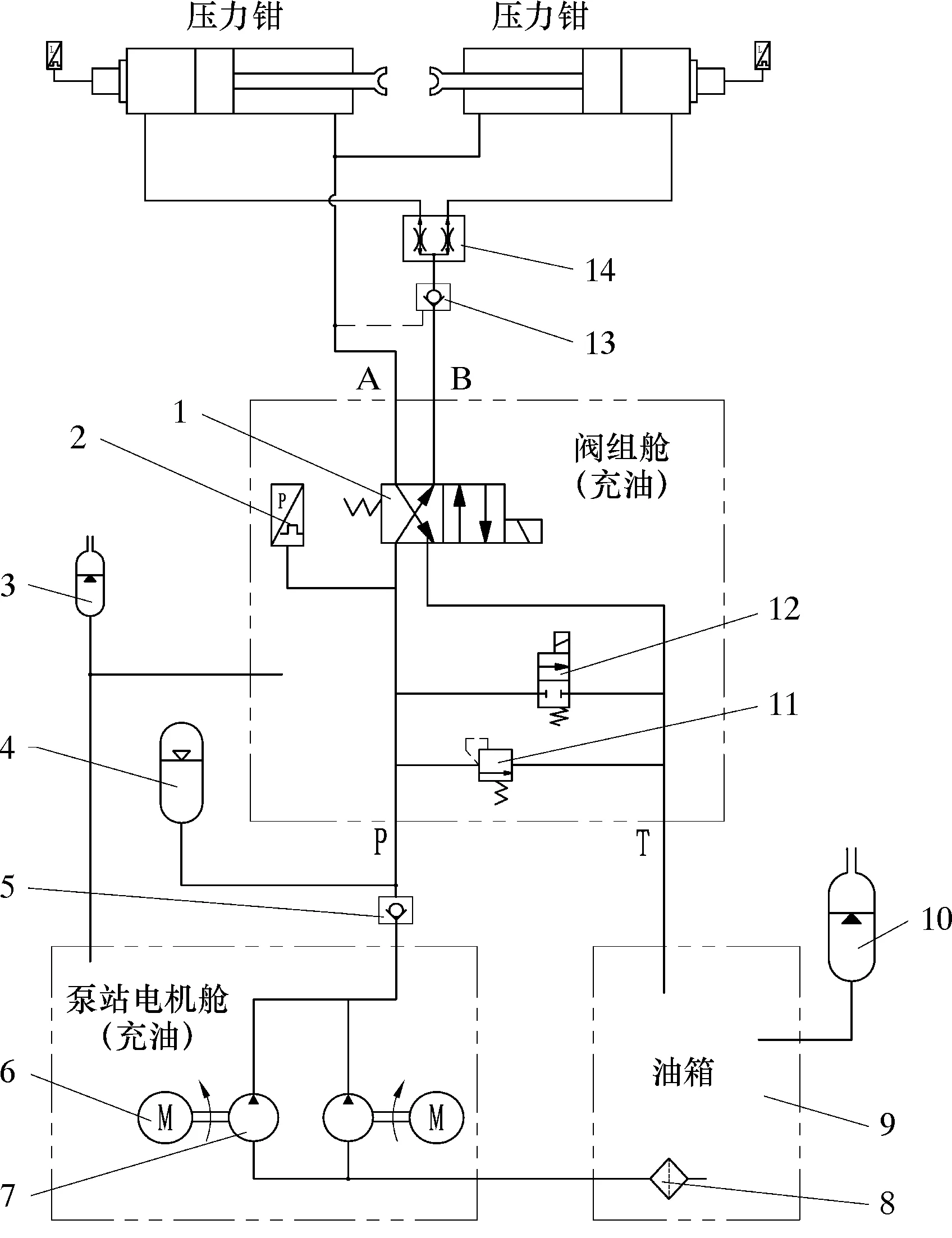

液压动力站原理图如图7所示,由油箱、泵站电机舱、单向阀、阀组舱、液控单向阀、集流分流阀和蓄能器组成。阀组舱和泵站电机舱均充满液压油,泵站电机舱内安装有电机、齿轮油泵和过滤器,阀组舱内安装有两位四通电磁换向阀、溢流阀、两位两通电磁阀和系统压力传感器,压力补偿器均配置有报警检测传感器。

3.2.4 传感器及照明摄像

传感器单元包含水深传感器和水下姿态仪,其功能是检测基盘水中位置和触底后在海床上的位置姿态。压力钳配置位置检测传感器,用以检测压力钳夹紧和松开位置状态。照明摄像单元包含井口监控照明灯和井口监控摄像机,可提供井口视频信号[14]。

3.2.5 压力补偿器

水下控制系统中配置多个压力补偿器,目的在于平衡舱内油液和海水之间压力,同时配置报警检测传感器,形成安全保护,其内部设置有弹簧,使舱内压力略高于舱外压力,若是舱内出现密封问题,油液则往海水方向泄漏,同时触发报警,及时将设备断电并脱离海水维修。仅湿舱需配置压力补偿器,如光电分离盒、供电舱和阀组舱等,其内外压差基本相同,舱体结构受力小;干舱则不能有油液,如测控舱、泵站电机开关舱,舱体设计时满足最大压差下的强度要求。

1—两位四通电磁阀;2—压力传感器;3、10—压力补偿器;4—蓄能器;5—单向阀;6—电机;7—齿轮油泵;8—过滤器;9—油箱;11—溢流阀;12—两位两通电磁阀;13—液控单向阀;14—集流分流阀。

4 试验及现场应用

4.1 厂内试验

宝石机械对基盘收放系统进行了空运转试验、静载荷试验和功能测试等厂内试验,并取得CCS认证。将基盘绞车和脐带缆绞车安装在地面,补偿装置安装在井架上,勘察基盘放置在井架内模拟井口位置,基盘绞车和脐带缆绞车进行了3 h的空运转试验,勘察基盘下部安装配重块,配置总质量为30 t,采用基盘绞车进行提升和下放,并对补偿装置和勘察基盘进行功能测试,检测油缸伸缩、视频信号以及压力钳开关等功能。

4.2 现场应用

从2018年至今,“海洋地质十号”勘察船先后进行了10余次的海试和作业,其中在南海水深104 m海域进行了全面勘探取心作业,对基盘收放系统进行了海洋环境下的检验和应用,顺利完成海底180余m的取心任务。作业结果显示:基盘绞车和脐带缆绞车提升及下放功能、补偿装置恒张力补偿功能、脐带缆绞车恒张力功能、勘察基盘监测及控制功能均满足设计要求,取得了预期的应用效果。

在三亚市海域进行作业时,浪高1.5 m,水深104 m,勘察船采用DP定位模式。图8为下放过程钢丝绳张力曲线,包含了勘察基盘自甲板面开始下放、进入月池海水、水中继续下放、接触海底和正常补偿作业工况等作用过程,补偿工况下钢丝绳张力在28.6~31.4 kN内波动。

图8 下放过程钢丝绳张力曲线Fig.8 Tension curve of wireline in the process of lowering

5 结论与建议

(1)基盘收放系统是一项集液电气控制、深海液压技术、恒张力补偿技术和水下结构设计等多项技术的高端产品,涉及从甲板到海底的监控设备及技术。

(2)基盘收放系统涉及主被动补偿技术,补偿装置采用被动补偿,结合气瓶组和蓄能器等设备实现钢丝绳的恒定张力,脐带缆绞车采用主动补偿,通过张力传感器和变频控制技术实现脐带缆的张力保护功能。

(3)勘察基盘实现了海底井口的全面监控,较传统的声呐控制更具优势,除了海底钳的关断功能外,还包含丰富的视频和传感器信号,实时反映工况及参数。

(4)建议后续进行3 000 m深的基盘收放系统研究,使系统具备可视化、多传感系统、深水压力补偿和井口全面监控等功能。