轴向柱塞泵缸体位姿机液一体化联合仿真

2021-04-23施嘉佳郭志敏叶绍干卜祥建

施嘉佳, 侯 亮, 郭志敏, 崔 凯, 叶绍干, 卜祥建

(1.厦门大学 机电工程系, 福建 厦门 361021; 2.林德液压(中国)有限公司, 山东 潍坊 261061)

引言

轴向柱塞泵以体积小、功重比大、变量方式多等优点,在工程机械、海洋工程和航空航天等领域得到了广泛的应用。缸体作为轴向柱塞泵的重要元件之一,受外部载荷和结构限制,存在偏心和不平衡,导致其在实际使用过程中常出现倾覆现象, 直接影响了轴向柱塞泵的使用。

MANRING N D[1]对造成缸体倾覆的物理因素进行探究,提出了缸体弹簧的设计准则,以防止由缸体倾覆而导致柱塞泵失效。同时,MANRING N D等[2]分析指出柱塞所受离心力和往复运动惯性力是造成倾覆的主要原因;倾覆不仅影响缸体的充油效率,更影响柱塞泵的转速极限范围。 蒋拓等[3]采用结构静力学计算方法,在强度计算的基础上建立有限元模型,对缸体进行了详细的应力分析。XU Bing等[4]对于尺寸及几何误差等因素对泵缸体倾覆程度的影响进行了研究,提出了减少缸体倾斜力矩和抑制倾斜效应的建议。现有研究多围绕造成缸体倾覆的影响因素展开,表明了缸体倾覆对轴向柱塞泵使用的限制性。因此,本研究从理论上对缸体受力进行分析,运用机液一体化联合仿真模型,对不同工况下的缸体位姿进行仿真探究,以揭示缸体倾覆失稳的机理。

1 缸体的受力分析

为简化分析,将柱塞-滑靴视为整体,图1为缸体的主要受力情况。从图中可以看到,缸体主要受到柱塞腔底部轴向液压力FDBi、柱塞传递给缸体的离心力FωBi与摩擦力FTBi、配流盘传递的压力FFB等。进一步的,沿x,y,z3个方向对缸体所受力进行分析。

图1 缸体受力分析

FωBi为第i个柱塞传递给缸体的离心力,可表示为:

FωBi=mk·ax=mk·R·ω2

(1)

式中,mk—— 柱塞质量

ax—— 向心加速度

R—— 柱塞旋转半径

ω—— 柱塞旋转角速度

FωBi可分解为x,y2个方向上的分力FωBxi,FωByi,可表示为:

(2)

φ1—— 柱塞腔初始角度

φi—— 第i个柱塞腔角度

Z—— 柱塞个数

在柱塞质量和旋转半径一定的情况下,FωBi随着柱塞旋转角速度的增大而增大。

在轴向柱塞泵运行过程中,缸体紧贴于配流盘表面,以FFB表示缸体与配流盘之间的接触力。除此之外,沿z轴方向,缸体还受到轴向液压力FDBi、柱塞传递的摩擦力FTBi,可表示为:

(3)

式中,pi—— 第i个柱塞腔压力

A0—— 最大过流面积

dz—— 柱塞直径

fKi—— 柱塞和缸体间摩擦系数

FRBi—— 柱塞传递给缸体的总径向力

vKi—— 第i个柱塞的线速度

由此,总结缸体在x,y,z3个方向上的受力情况,可表示为:

(4)

结合式(4)和图1,进一步分析缸体倾覆的原因。在轴向柱塞泵工作时,柱塞始终受到缸体和斜盘的约束,在离心力的作用下绕着主轴作圆周运动。不同时刻下,不同位置的柱塞传递给缸体的离心力不同,所有柱塞传递给缸体的合力会造成缸体发生一定程度上的倾斜,且倾覆力的大小随转速的增加而不断增长[5]。同时,根据达朗贝尔原理,由轴向加速度产生的轴向惯性力传递到斜盘上后,沿x,y方向会产生作用于缸体上的反作用力FNx,FNy。在FNy与离心力FωBi的共同作用下,增大了缸体倾覆的可能性。另一方面,缸体在高速旋转过程中,流经配流盘高低压油区域的不断切换也会对缸体产生倾覆力矩[6]。

图2为缸体倾覆现象示意图,图中h0为缸体与配流盘中心高度间隙;α为缸体倾斜角;λ为倾斜方位角。

2 联合仿真模型

轴向柱塞泵在工作过程中不仅存在着机械零部件间的结构运动、液压腔内的流体传动,更有柱塞往复带动液压油运动而产生液压能,是一种运动复杂、液固耦合的动力元件。独立使用多体动力学模型或液压模型都无法较好的模拟柱塞泵的实际工作情况。因此,本研究基于1D液压模型和3D多体动力学模型,搭建机液一体化的联合仿真模型, 为探究柱塞泵缸体位姿提

供一种可参考的手段。

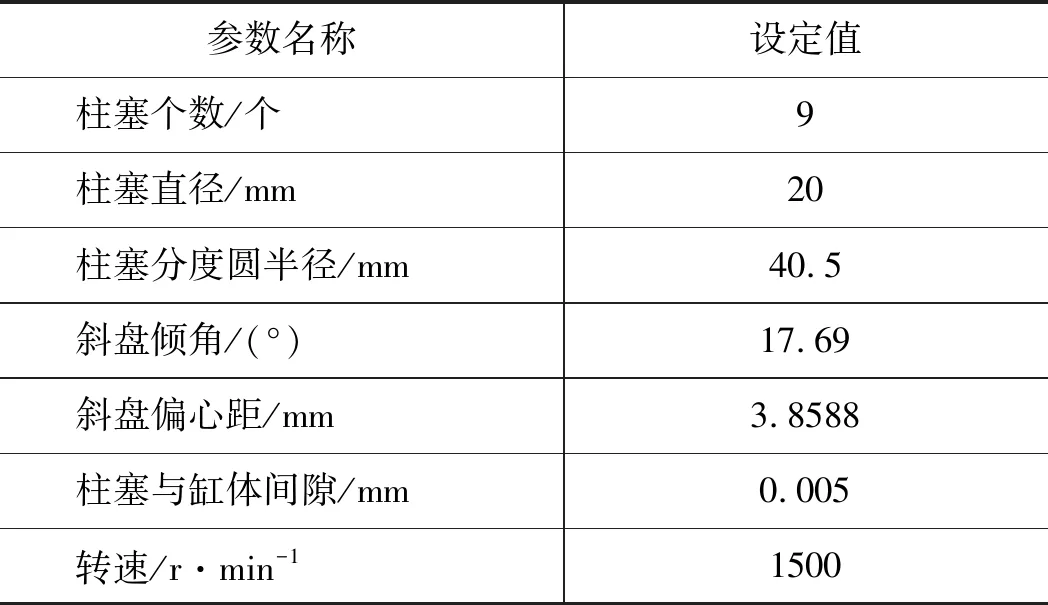

2.1 液压模型

对于联合仿真而言,对缸腔进行精确的动态压力分析是建立力学模型的必要条件。因此,基于多学科领域复杂系统建模仿真平台,运用其液压库及信号库模拟液压系统中各元件的特征,建立整体轴向柱塞泵的液压模型。1D液压模型主要依据参数设置来提升模型的准确性。其中,结构参数、油液介质参数等根据模型的几何特征及实际工作情况进行设定。表1为所搭建的1D液压模型中的主要参数。

表1 主要参数

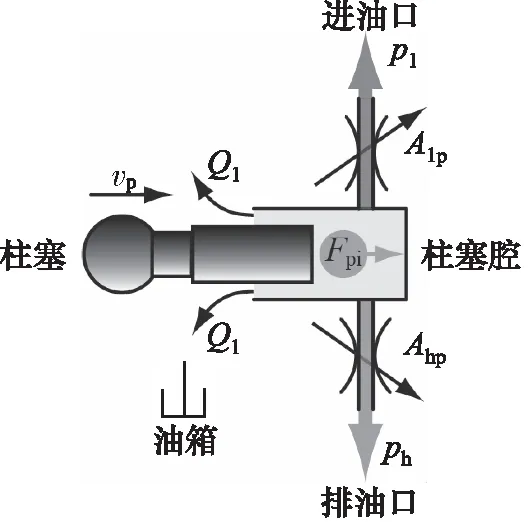

1) 柱塞腔模型

柱塞通过往复运动与缸体形成一可变容积以驱动腔内流体运动,是柱塞泵将机械能转化为液压能的主要运动部件。图3为搭建的液压模型中单个柱塞腔的模型,其中柱塞元件可模拟求解出柱塞实时变化的位移及速度vp。考虑到柱塞与缸体的间隙所引起的泄漏问题,运用泄漏元件及油箱元件来模拟腔内泄漏情况,Q1即表示所泄漏出的油液。柱塞腔不断流经配流盘,通过交互面积Alp,Ahp分别与两侧进、排油口相连通。在液压模型中,运用节流阀来模拟轴向柱塞泵工作过程中柱塞腔与配流盘高、低压油腔间的通断。最后,通过力传感器元件传输出各柱塞所受液压力,作为联合仿真中数据交互的一部分。

图3 柱塞腔液压模型

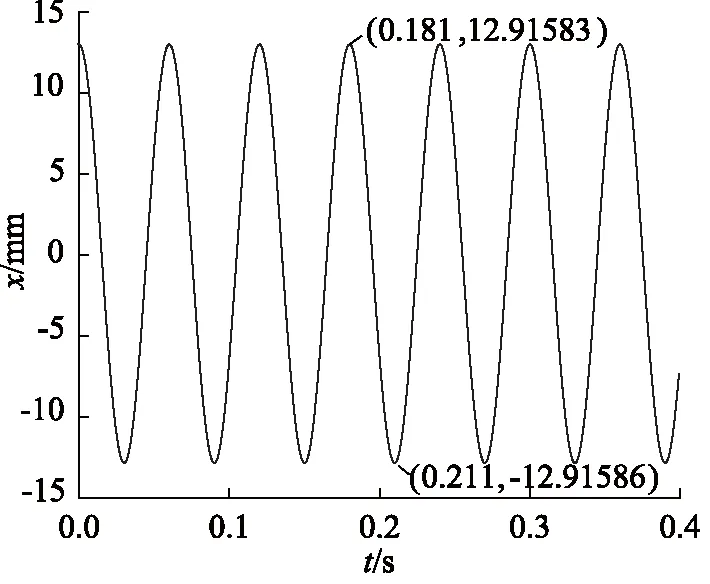

测得模型斜盘半径、斜盘倾角作为输入参数,根据柱塞运动公式求得柱塞位移顶点位置为:

Rsinα=12.91 mm

(5)

由仿真所得的图4柱塞位移变化图可知,柱塞往复运动的上、下死点位置与计算结果一致。可见,柱塞腔模型可准确地模拟出轴向柱塞泵柱塞腔内柱塞轴向的位移变化范围。

图4 柱塞位移变化

2) 配流盘模型

配流盘由与进、排油口连通的腰形槽及过渡阻尼槽组成。图5展示了轴向柱塞泵配流盘过流面积示意图,其中图5a为配流盘几何结构,图5b为缸体与配流盘间过流面积的交互原理图。随着缸体旋转角度的变化,柱塞腔与配流盘腰形槽间的过流面积也不断变化。过流面积大小的精确程度直接影响了液压仿真模型与实际工况的一致性。因此,为建立精确的柱塞泵液压模型,需对配流盘过流面积进行数学模型的搭建。

式(6)中,建立了单个柱塞腔流经配流盘腰形槽的过流面积分段函数[7],并通过MATLAB求得其流经各个腰形槽的过流面积,计算求和即可得单个柱塞腔单圈旋转配流盘的过流面积曲线,如图6所示。

图5 配流盘过流面积示意图

(6)

式中,Ak—— 过流面积

rk—— 柱塞腔宽度半径

R—— 柱塞分布半径

lk—— 单个柱塞腔线性长度

λ—— 单个柱塞腔角度

θ1~θ7—— 交互边界角度

3) 进、出油口负载调节模型

对于液压系统而言,压力是由于后端负载对液压油的挤压作用而产生的,所以液压系统的压力大小取决于负载的大小。在液压模型中用节流孔及信号输入来模拟这一负载情况,通过对阻尼孔大小值的调整,以修正出油口端压力与实际工况一致。

图6 柱塞腔与腰形槽过流面积变化曲线

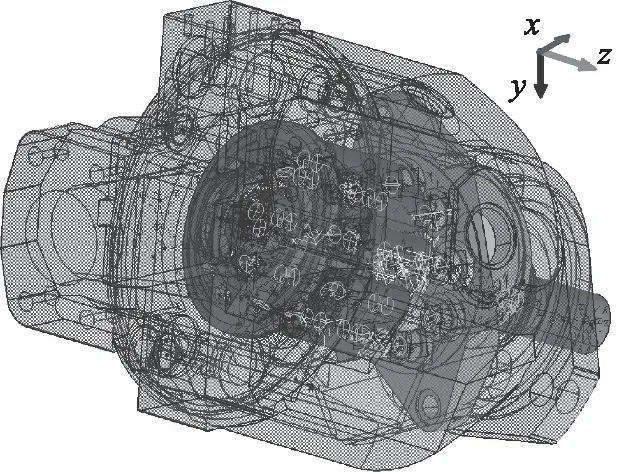

2.2 多体动力学模型

轴向柱塞泵各零部件间的主要运动为:缸体及主轴绕轴的旋转运动;柱塞在缸体柱塞腔内的往复运动;滑靴在斜盘上的平面运动及与柱塞球头的旋转运动等[8]。而多体动力学模型的搭建就是通过赋予各零部件材料属性,设置相对的运动约束、载荷关系及驱动形式,确定各零部件间的运动关系及力学传递。图7为所搭建的轴向柱塞泵的多体动力学模型。

图7 轴向柱塞泵的多体动力学模型

每个自由构件在空间上都具有6个自由度,包括3个正交方向上的平动以及3个正交方向为轴进行的转动。在多体动力学模型搭建中,用各种运动副约束构件部分方向自由度而模拟其实际运动状态[9]。例如,主轴和壳体间施加旋转副,只保留主轴绕z轴的旋转自由度;柱塞和缸体柱塞腔间施加圆柱副,柱塞做沿z轴的平动及绕自身z轴的旋转以模拟柱塞在柱塞腔内绕自身旋转同时的往复运动等。考虑到油膜分析以及各摩擦副间摩擦力的复杂性,本研究中忽略了部分构件间的复杂接触,仅考虑关键构件间的动力学传递。

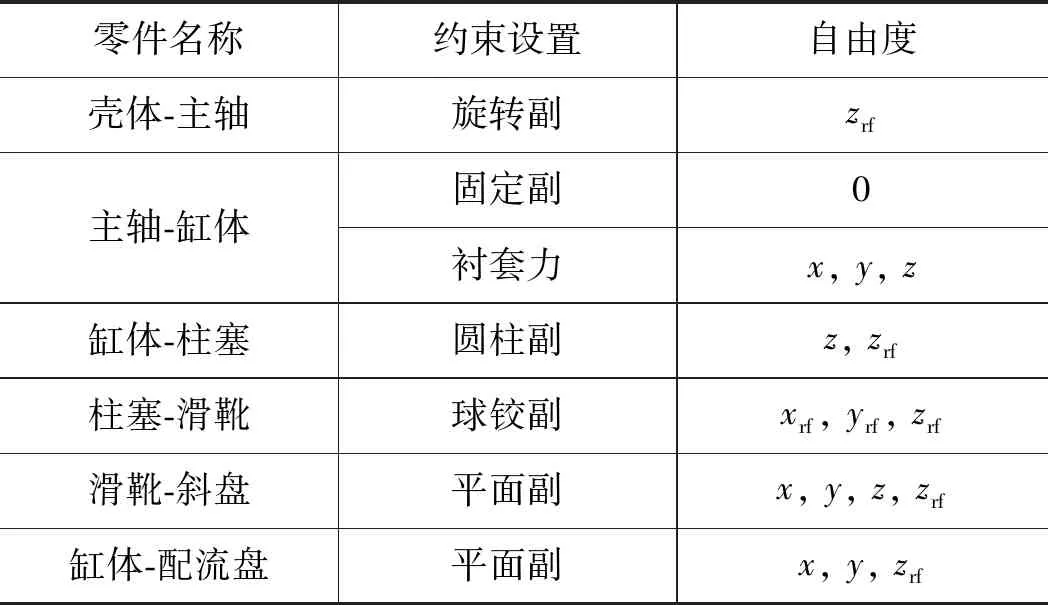

表2 各零部件间的约束设置

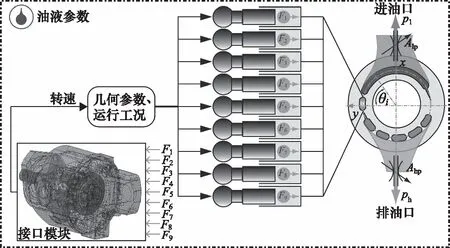

2.3 联合仿真

轴向柱塞泵的联合仿真即构建一个可以同时进行液压模型及多体动力学模型分析的液固耦合系统。在多体动力学模型中,将9个柱塞底部设置的control node作为液压模型所求得的输入量即液压力的施加点;同时将主轴的转速作为输出量导入到液压模型中。采用comsim联合仿真方式,通过两个软件间的接口模块来实现通信步长内的实时数据交换。图8为联合仿真模型示意图。

图8 联合仿真模型示意图

3 仿真结果分析

运用所搭建的机液一体化联合仿真模型,对不同出口压力工况下的缸体受力及位姿进行仿真探究。设定轴向柱塞泵出口压力分别为7, 14, 21 MPa,仿真时间步长0.001 s,仿真时间共0.4 s。

3.1 缸体受力仿真结果

1) 激振力-缸体柱塞腔内液压力

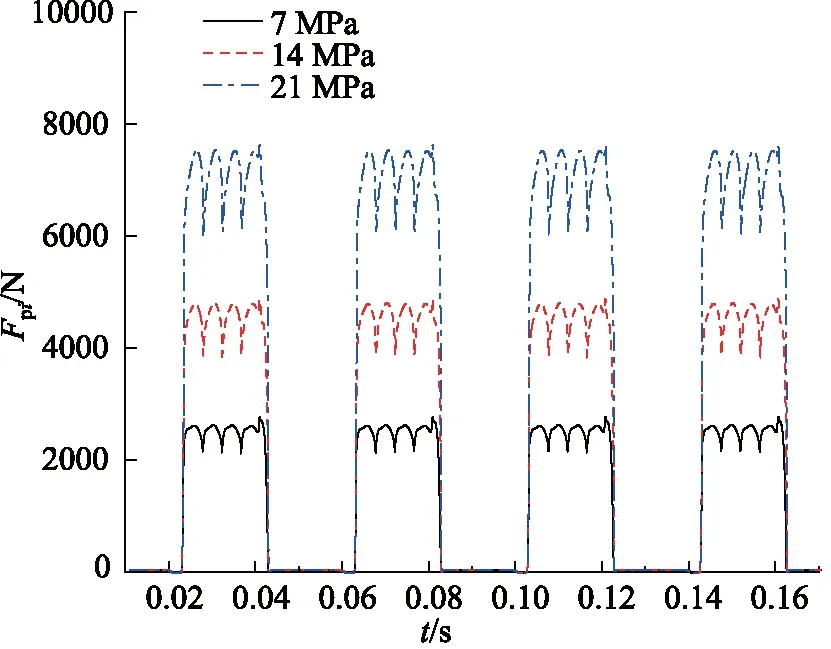

在构建联合仿真模型的过程中,缸体各柱塞腔内液压力作为液压振动的激振力,是液压模型与多体动力学模型的传输数据之一。图9体现了轴向柱塞泵转速为1500 r/min,出口压力分别为7, 14, 21 MPa,由1D液压模型所求得的单柱塞腔内液压力。

图9 不同出口压力下柱塞腔液压力

从图9中可以看出,随着出口压力的升高,缸体柱塞腔内所受液压力Fpi也越大。由于轴向柱塞泵工作中缸体与配流盘间不断的吸、排油过程,柱塞腔内液压力呈高低压周期性交错且在排油阶段存在冲击槽条,这种槽条使得缸体及零部件受到瞬间较大的冲击力,这对于缸体的振动及柱塞泵的工作性能都具有一定影响,可采取对配流盘进、排油口增加阻尼槽等措施来减缓这种冲击现象[10]。

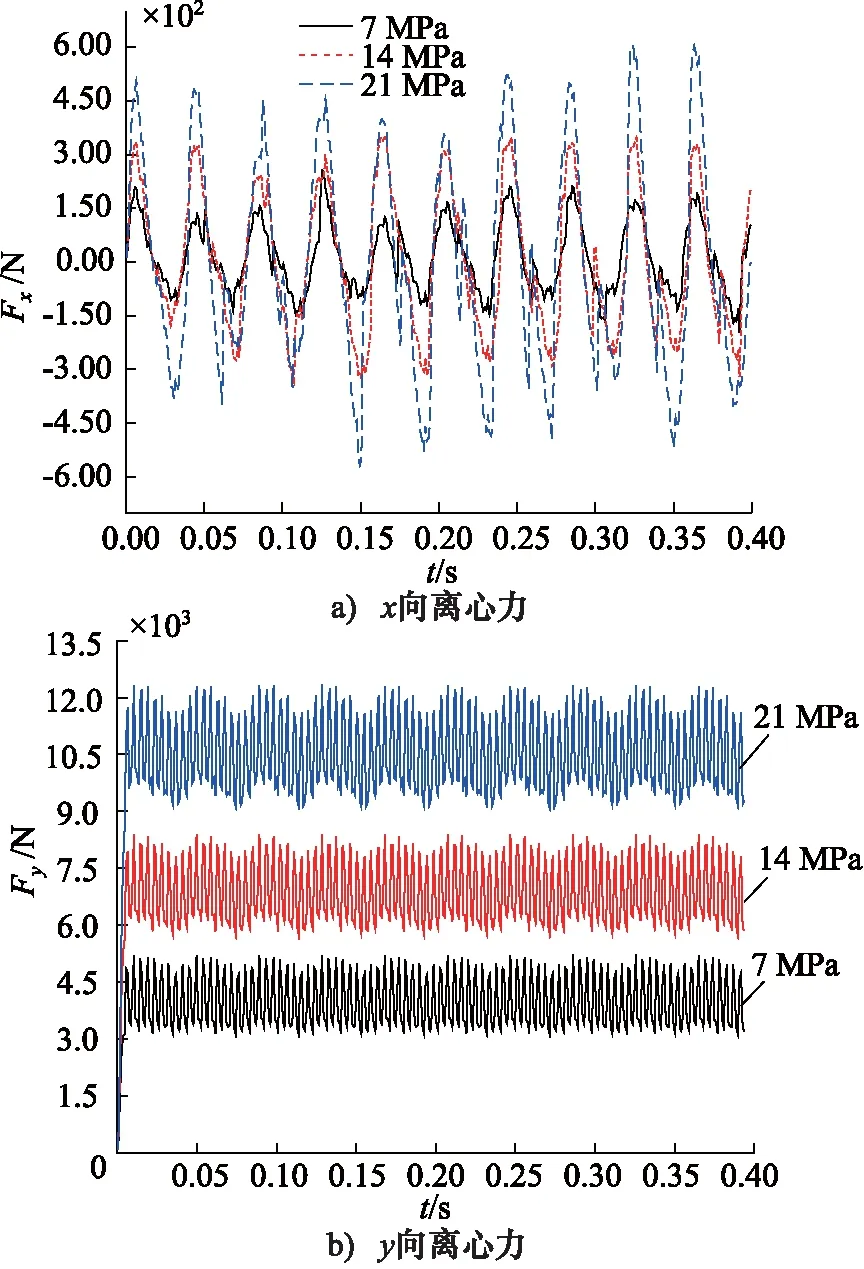

2) 缸体所受倾覆力

由上述对于缸体的受力分析可知,由轴向加速度传递到斜盘所产生的沿y向的反作用力FNy与柱塞传递给缸体的离心力都是使缸体产生倾覆的原因之一。为探究这些倾覆力与轴向柱塞泵在不同出口压力工况下的关系,仿真对比了其出口压力分别为7, 14, 21 MPa的斜盘y向反作用力,柱塞x,y向离心力,如图10、图11所示。

图10 不同出口压力下斜盘y向反作用力

从图10、图11中可以看出,无论是斜盘施加给缸体y向反作用力还是缸体所受的来自柱塞传递的离心力都随着出口压力的上升而增大。随着出口压力的不断上升,缸体倾覆力的增大会加剧给缸体带来的振动强度及冲击,使得各零部件受到一定程度的冲击磨损。因此,在轴向柱塞泵的使用过程中尽可能将转速控制在额定转速下,避免超额转速下的长时间工作可减小缸体发生倾覆的可能性。

图11 不同出口压力下缸体所受离心力

此外,工作时高速旋转的缸体底面不断流经配流盘高、低压油区域所产生的倾覆力矩也是造成缸体倾覆的原因之一。虽仿真模型中未能将2个平面上的摩擦、油膜厚度等因素考虑在内,但通过不同出口压力下两平面内接触力大小的分析对比,可初步揭示缸体所受配流盘间接触力的变化情况,如图12所示。从图上可以看到,配流盘与缸体间的接触力随着出口压力的提高而增大。

3.2 缸体位姿变化

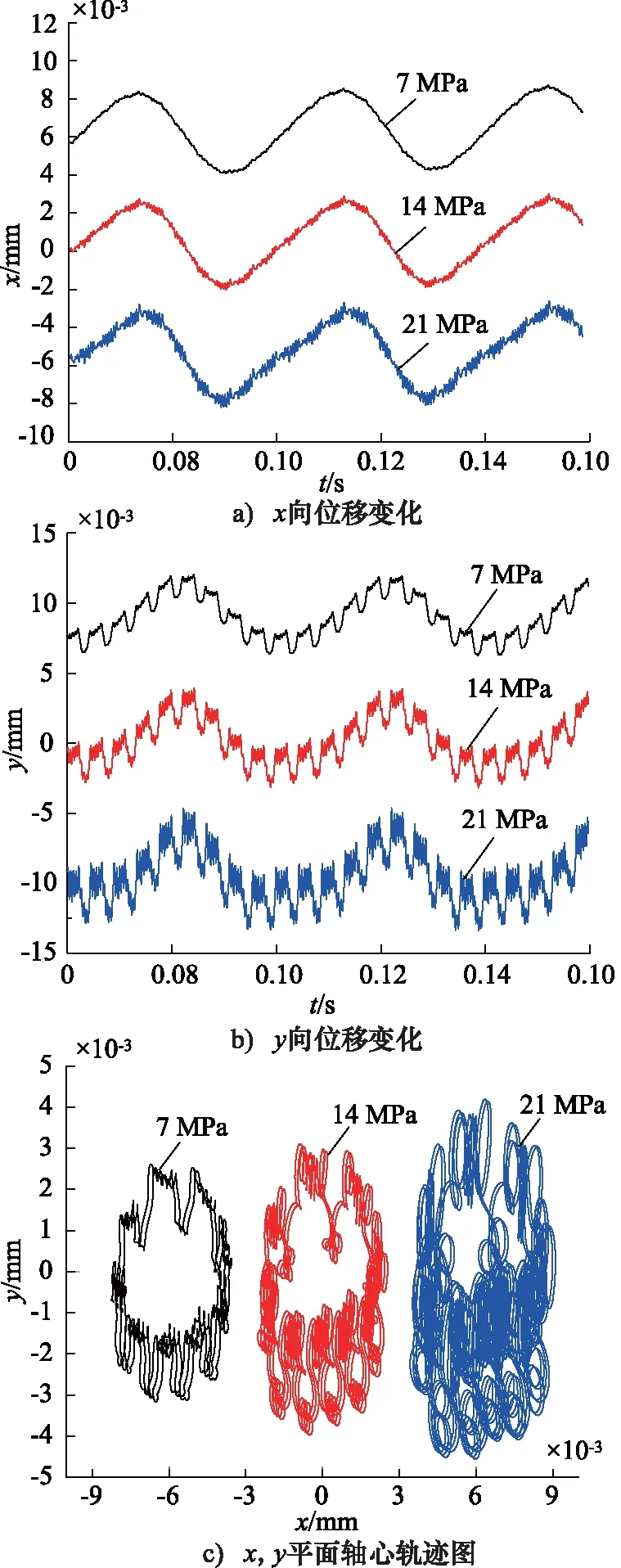

从造成缸体倾覆的倾覆力分析可得,倾覆力对缸体所造成的振动冲击主要发生于与轴向所垂直的平面内。在实际使用过程中,主轴与缸体间的花键因长久或不正当使用所产生的磨损会降低缸体的稳固性,增加缸体倾覆的可能性。因此,提出在仿真模型中用衬套力替代原本缸体与主轴间的固定副以释放缸体沿x,y方向的自由度的仿真方法。在衬套力中设置一定的刚度、阻尼及预紧力来模拟主轴与缸体间的连接,其中径向刚度设为6.5×109N·m-1,轴向刚度为6.0×109N·m-1,扭矩设为1.5×1011N·m·rad-1;径向阻尼设为6.5×109kg·s-1,轴向阻尼设为6×109kg·s-1。图13对比了出口压力分别为7, 14, 21 MPa下缸体沿x向、y向的位移变化及轴心轨迹图,以进一步揭示缸体的位姿变化情况。

图12 不同出口压力下配流盘与缸体间接触力

综合对比图13a~图13c可以看到,缸体x,y两方向上的位移振幅随着出口压力的增大而增大,振荡程度与出口压力呈正比。进一步地,由图13c可知,缸体沿y轴负方向的振荡程度大于y轴正方向。理想状态下,缸体x,y平面的轴心轨迹图应为圆形;而在实际工况中,缸体受到不平衡载荷导致的振动冲击使得其发生不对中的位姿变化,使轴心轨迹偏离理想圆状。这种异常的位姿变化会造成轴承、花键等零部件磨损,严重影响轴向柱塞泵的使用性能及工作寿命。

目前的研究中,在考虑用衬套力替代缸体与主轴间的花键连接时,尚未明确刚度、阻尼及扭转力等参数间的数值设置关系,其对于缸体位姿的仿真结果具有一定影响,有待进一步的优化。

4 结论

(1) 根据轴向柱塞泵的结构特征和工作原理,对其缸体进行受力分析,得到缸体沿x,y,z3个方向上的动力学方程,并在此基础之上总结了造成缸体倾覆现象的倾覆力和倾覆力矩;

(2) 分别搭建了轴向柱塞泵1D液压模型和3D动力学模型,并通过软件接口实现了实时的数据交互,得到机液一体化联合仿真模型,可用于分析轴向柱塞泵的液压性能及各零部件的动力学特性;

图13 不同出口压力下缸体位移变化

(3) 运用联合仿真模型模拟缸体的受力情况,对轴向柱塞泵不同出口压力工况进行仿真。此外,提出用衬套力模拟缸体与主轴间的花键连接以探究缸体位姿变化的方法,为揭示缸体倾覆现象提供参考和依据。进一步明确仿真模型中衬套力参数间的设置关系,使得缸体位姿的仿真结果更加贴合实际工况,是下一步可优化的部分。