底吹钢包内离散气泡运动及界面波动对脱硫行为影响

2021-04-23张麒格李宝宽王长军

张麒格,李宝宽,王长军

(东北大学 冶金学院,沈阳 110819)

钢包底吹氩气作为一种搅拌方法在钢水二次精炼技术中占据着极为重要的位置,它在实际反应区有着较高的湍流动能水平[1],在生产中具有成本低、易操作、效率高等优点.其中通过喷吹产生的气泡状态对搅拌效率有着重大影响,而搅拌效率会直接对脱硫速率和脱硫效果产生影响.如大流量喷吹可以缩短钢液均匀混合时间、提高脱硫速率,但同时可能会使渣眼面积增大,带来卷渣、钢液氧化等负面效应;而小流量吹氩虽然喷吹相对稳定,但延长的均匀混合时间又会导致钢包温度不均匀且脱硫缓慢等问题[2].在整个钢包底吹氩气过程中会出现小气泡之间的合并分离,大气泡分解,以及大气泡吞噬小气泡等现象,并且此过程存在渣-金-气三相流流动,所以针对上述问题,贴合实际建立一个尽量完整的数学模型来模拟此三相流流动过程和脱硫现象是十分必要的.

对于底吹钢包中渣-金-气三相流流动现象,目前主要采用欧拉法[3-6]和欧拉-拉格朗日法[7-9].Li等[10]基于欧拉法采用了界面追踪方法(volume of fluids,VOF)来描述该过程中的渣层波动现象.Li等[11]基于欧拉法采用群体平衡模型(population balance model,PBM)研究了不同尺度的气泡半径、渣眼变化及均匀混合时间随着各种参数变化的规律.对于拉格朗日法,Liu等[12]采用离散相模型(discrete phase model,DPM)解析离散气泡现象,利用VOF模拟渣-金界面变化,进而讨论了在气体搅拌钢包期间内部流体的流动特性.Li等[13]采用离散气泡及其连续性转换(discrete bubble model,DBM)模拟气泡出现的合并、分离、消失现象,实现了大小尺度气泡之间的转化及不同模型之间的耦合,解决了DPM无法考虑的气泡变形问题,并运用VOF和大涡模拟法(large eddy simulation,LES)求解底吹钢包搅拌过程,得到了较真实的渣层形态和大气泡合并破碎行为,钢包脱硫发生在渣 -金交界面[14-17].Jonsson和Andersson等[18-20]采用欧拉模型模拟出钢包内脱硫的脱硫剂成分对硫分布的影响很大且影响CaS的沉淀.Singh等[21]基于VOF模型描述了底吹钢包过程中脱硫反应,证明双孔喷吹比单孔偏心的脱硫效率更高.

以上模型从钢液流动的角度考虑了钢包内脱硫反应的过程,但忽略了喷吹的气体变形行为对包内钢液流动及渣眼处卷渣对相界面脱硫反应的影响.本文针对气泡运动规律、渣-金-气三相流流动和渣层变化,为更好地描述钢包底吹氩气的搅拌及渣-金界面的脱硫过程,采用DPM描述气泡的随机碰撞、合并及破碎现象,VOF描述相界面处及渣层波动行为,LES描述钢包多相流的非稳态特性并追踪其中的涡流运动行为.本文模型从整个流场流动中考虑气泡喷吹对渣眼的影响,模拟出在渣眼处发生的脱硫过程,尽可能完整地描述钢包底吹氩气时气泡的变形及钢-渣界面波动规律,从而揭示其对脱硫过程的影响.

1 数学模型

1.1 VOF

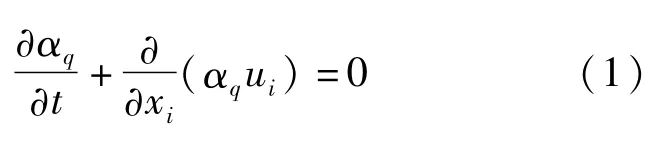

VOF是建立在固定网格下的界面追踪法[10],当多相流体互不混合时,通过求解相分率连续性方程,进行各相边界追踪.对于第q相,有:

式中,αq为第q相的相分率,%;ui为方向i的速度,m/s.

底吹钢包过程中的多相流由气(gas)、金(即钢水,steel)、渣(slag)三相组成,所以相分率的关系可以表示为:

该方法的物性参数,即密度ρ(kg/m3)和黏度μ(N·s/m2)为:

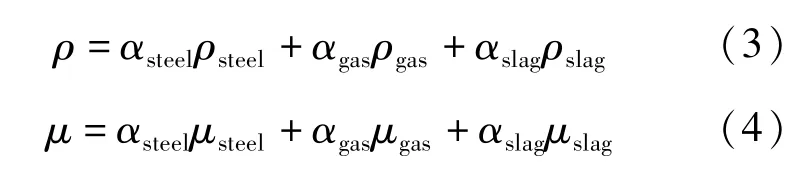

各相之间共用一个速度场,且在整个计算域中求解单个动量方程如下[11]:

1.2 大涡模拟法

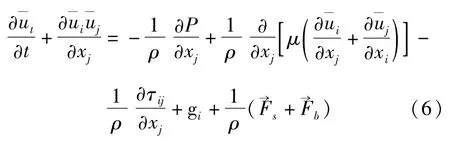

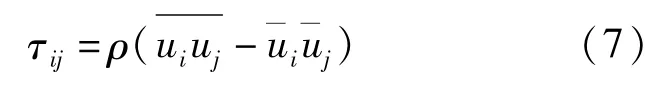

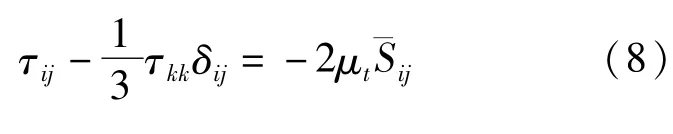

本文对于底吹钢包搅拌的非稳态特性采用大涡模拟法描述大尺度涡,对小尺度涡流进行模型化描述.该方法对动量方程即式(5)进行滤波处理,处理后的方程如下:

亚网格应力张量τij的可压缩形式定义为:

亚网格尺度湍流模型也采用了Boussinesq假设.计算亚网格尺度湍流应力为:

式中,κ为 T.Von Kármán常数,本文取值为0.41;d是到最近邻壁的距离,m;V为网格体积,m3;CS为Smagorinsky常数,通常取值为0.1.

1.3 离散相模型

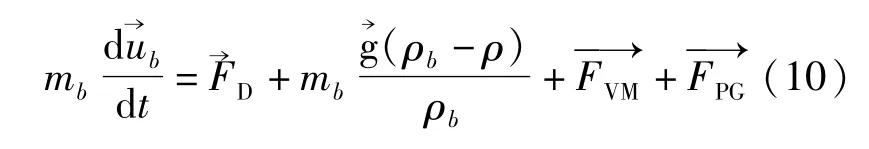

本文采用拉格朗日坐标对流场中的离散气泡的运动行为进行模拟求解.在此三相流流动过程中,气泡与液相的湍流漩涡相互作用,通过随机碰撞或尾流夹带机制直接冲击.还有可能两个气泡接触后反弹并继续各自的上升运动,这主要是由于冲击动量不足以破坏在接触时间将气泡分开的液膜.本文模型考虑虚拟质量力、压力梯度力及粒子的随机碰撞、合并、破碎,以便于更合理地表征小尺度气泡之间的运动行为及其与流场之间的相互作用.离散气泡在拉格朗日坐标下的运动方程为:

式中,mb为气泡质量,kg;为气泡运动速度,m/s;ρb是气泡密度,kg/m3;为虚拟质量力,N;为压力梯度力,N.

式中,db表示气泡半径,m;CD为曳力系数;Re为雷诺数,其表达式为:

式中,CVM为虚拟质量系数,本文取值为0.5.

考虑到气泡的碰撞、聚并及破碎,采用气泡聚并-破碎平衡方程描述气泡群的演化:

式(15)中,n(v,t)表示时刻为 t时体积从 v到(v+d v)变化的气泡的数密度;β(v1,v)表示体积为 v1和v的气泡凝并函数;b(v|v1)为气泡破碎的分布函数(当v1=2v时,其值为2,否则其值为0).等式右端第1项、第2,3项、第4,5项分别表示气泡的扩散、聚并和破碎.

1.4 脱硫

钢包炉的脱硫是通过将硫吸收到含有生石灰的炉渣中来实现的,对此过程作如下假设:①渣料呈液态且不溶于钢液,渣-金两相处于理想混合状态;②脱硫反应仅发生在渣-金界面;③忽略渣-金界面处硫的浓度梯度,硫的含量(质量分数,下同)分别为渣相和金相中的硫含量;④不考虑脱硫中的固化;⑤硫由钢液通过传质进入渣中并与渣中CaO和Al2O3等物质反应.本文采用CaO为脱硫剂,脱硫反应式为:

脱硫的反应速率为:

式中,[]和()分别表示存在于钢液和渣中的组分;kS为传质系数;LS为硫分配比,即渣-金界面处炉渣中的硫浓度与金属中的硫浓度之比(%),表达式为:

式中,f[S]和 a[O]分别为钢液中硫的活性系数和渣中氧活性.

式(18)中 f[S]的表达式为:

式(18)中CS为炉渣的硫化能力,其表达式为:

以上两式中的Λ为光学碱度.

1.5 物理模型及边界条件

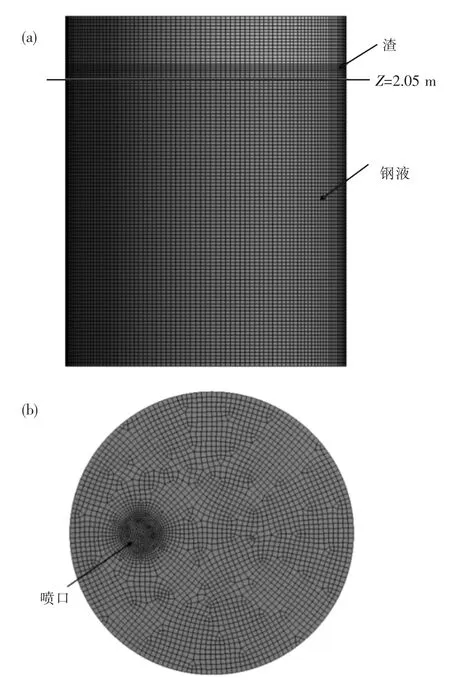

本文针对一个内径2 m、高度2.5 m的直筒钢包模型进行仿真模拟,采用六面体网格划分,并对模型网格进行无关性验证,最终确定网格总数为70万个.在相界面做加密处理,喷嘴处网格尺寸15 mm,钢包侧壁网格尺寸16 mm,渣层处网格尺寸7 mm,网格模型如图1所示.模型尺寸和材料的物性参数如表1和表2所示.

图1 计算域网格Fig.1 Ladle mesh

表1 材料物性参数Table 1 Material physical parameters

表2 几何尺寸Table 2 Geometric sizes

本研究中,采用非稳态格式计算,时间步长为0.002 s,压力-速度耦合采用SIMPLE算法.计算时上表面设为压力出口,气体体积分数为1,入口为离散气泡的质量入口.模型的收敛条件是监视每个守恒值的残差,X,Y,Z方向的速度残差要求分别低于1×10-5,湍动能的残差值低于1×10-3,钢包和渣中硫质量分数的残差低于1×10-5.

2 结果分析与讨论

2.1 渣眼及卷渣行为

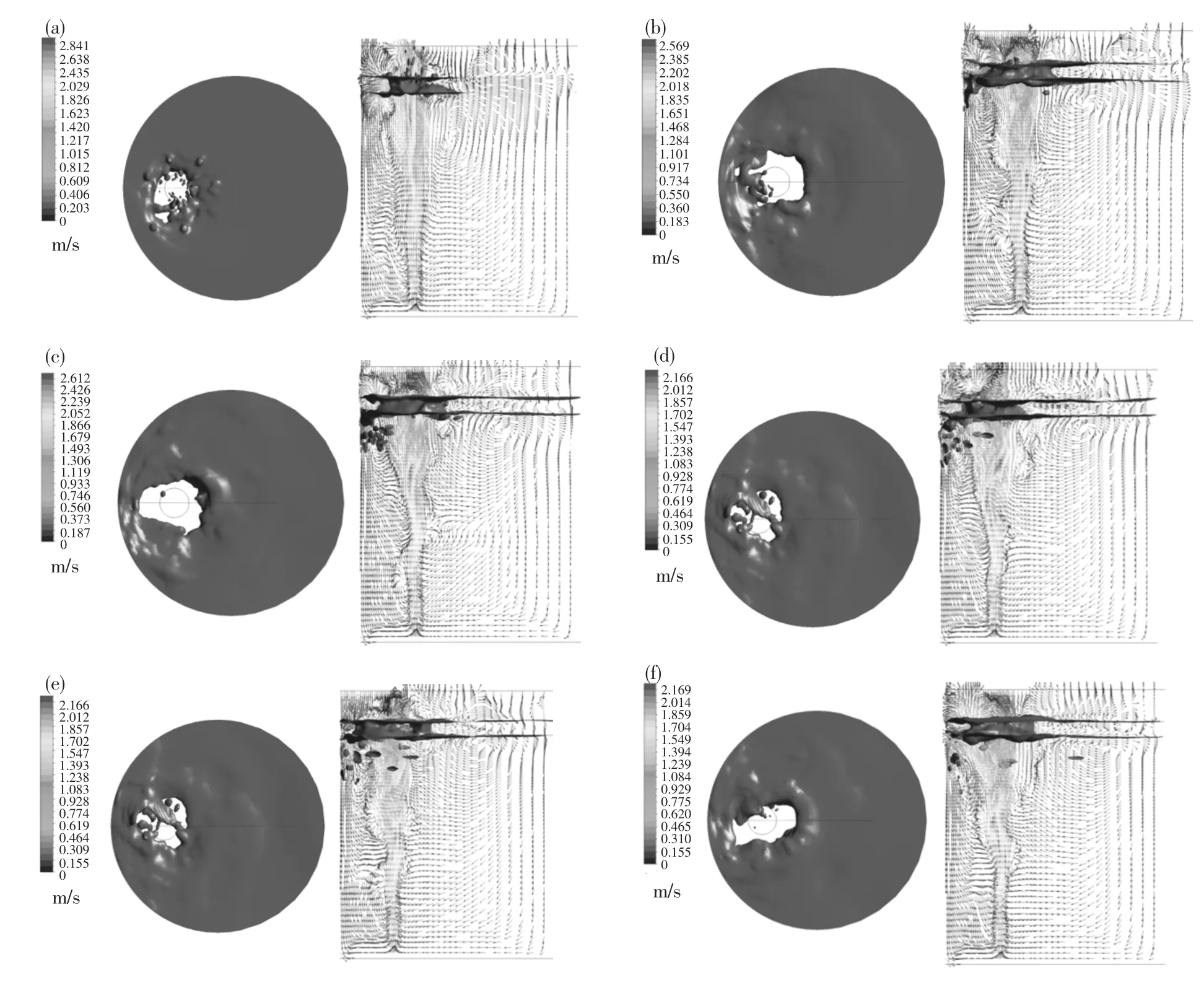

钢包底吹氩气搅拌过程是一个渣-金-气三相流的不稳定流动过程,在此过程中的渣眼大小及卷渣行为影响着钢包内钢液的脱硫速率及钢水清洁度.较大的渣眼使钢包内液态金属向大气暴露出的比例较高,导致钢的氧化增加,以及从大气中吸收氮气和氧气.此外,随着卷渣的出现,更多的渣与钢混合,增加钢渣破碎带来的夹杂物.因此,确定钢包脱硫过程出现的渣眼开合变化及卷渣行为尤为重要.图2为渣眼出现后的变化形态和卷渣现象.

图2(a)~(f)显示氩气上升到渣层并吹开明显的渣眼后渣层的变化.由图2(a)可知,45 s时气体刚吹穿渣层,渣眼上方出现分散的渣滴.喷吹65 s时,渣滴不再向上运动,而是堆积在近渣眼的钢包壁附近流动,如图2(b)所示.随着喷吹进行,渣眼由小变大,同时卷渣逐渐增多,分散的渣滴从近包壁处横向运动,逐渐向钢包中心深入运动.这一系列变化表示渣层在渣眼一个变化周期过程中的规律.

2.2 离散气泡运动

本文对入口气体采用离散模型进行计算,气泡初始直径取为0.001 m[13],考虑了粒子的合并、碰撞及破碎等行为,以及压力梯度力、虚拟质量力和曳力.计算结果显示,离散相可以很好地模拟出气体在钢包内的分布特性.图3表示计算到70 s时部分气泡在钢包内的分布及大小.

图3显示了喷吹70 s时部分气泡的直径.从图中可以看出,气泡随着喷吹向上运动时大小会发生变化,总体上沿喷嘴的垂直方向气泡体积变大.事实上,图3过滤了比初始直径(0.001 m)小的气泡,由于气泡在钢液中发生的破碎行为会分解成许多直径非常小的离散粒子,这些气泡没有集中在喷嘴上方,而是散落在近渣层附近,如图4所示.

图2 渣眼及渣层形态Fig.2 Slag eye and slag layer features

图3 70 s时部分气泡直径大小Fig.3 Diameter of some bubbles at 70 s

图4表示喷吹70 s时,全部气泡在钢包中的分布.结合图3和图4可以看出,气泡进入钢包后全部集中向上运动且大多发生聚并使气泡整体直径增大.渣层附近的大气泡破碎概率增大,同时也会有小

图4 70 s时所有气泡的分布Fig.4 All bubbles distribution at 70 s

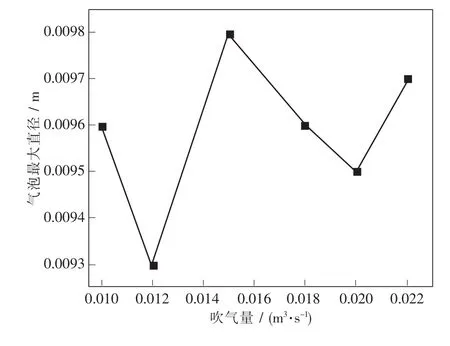

气泡继续生成大气泡,最大直径达到0.009 m.当达到了渣层的气泡没有逸出转化为空气时会不断地破碎散落到钢包内部,大部分散落位置集中于喷嘴处的近钢包壁附近.为明确气泡大小与喷吹速率的关系,本文对吹气量分别为0.010,0.012,0.015,0.018,0.020,0.022 m3/s时生成的气泡最大直径进行了比较,结果如图5所示.

图5 不同吹气量下最大气泡直径Fig.5 Maximum bubble diameter under different flow rates

图5表明,吹气量不同时,气泡所达到的最大直径没有很大变化,介于0.009~0.01 m.因此,在本文模拟条件下,初始直径不变时,吹气量对钢包内生成气泡的最大直径几乎没有影响.

2.3 脱硫行为

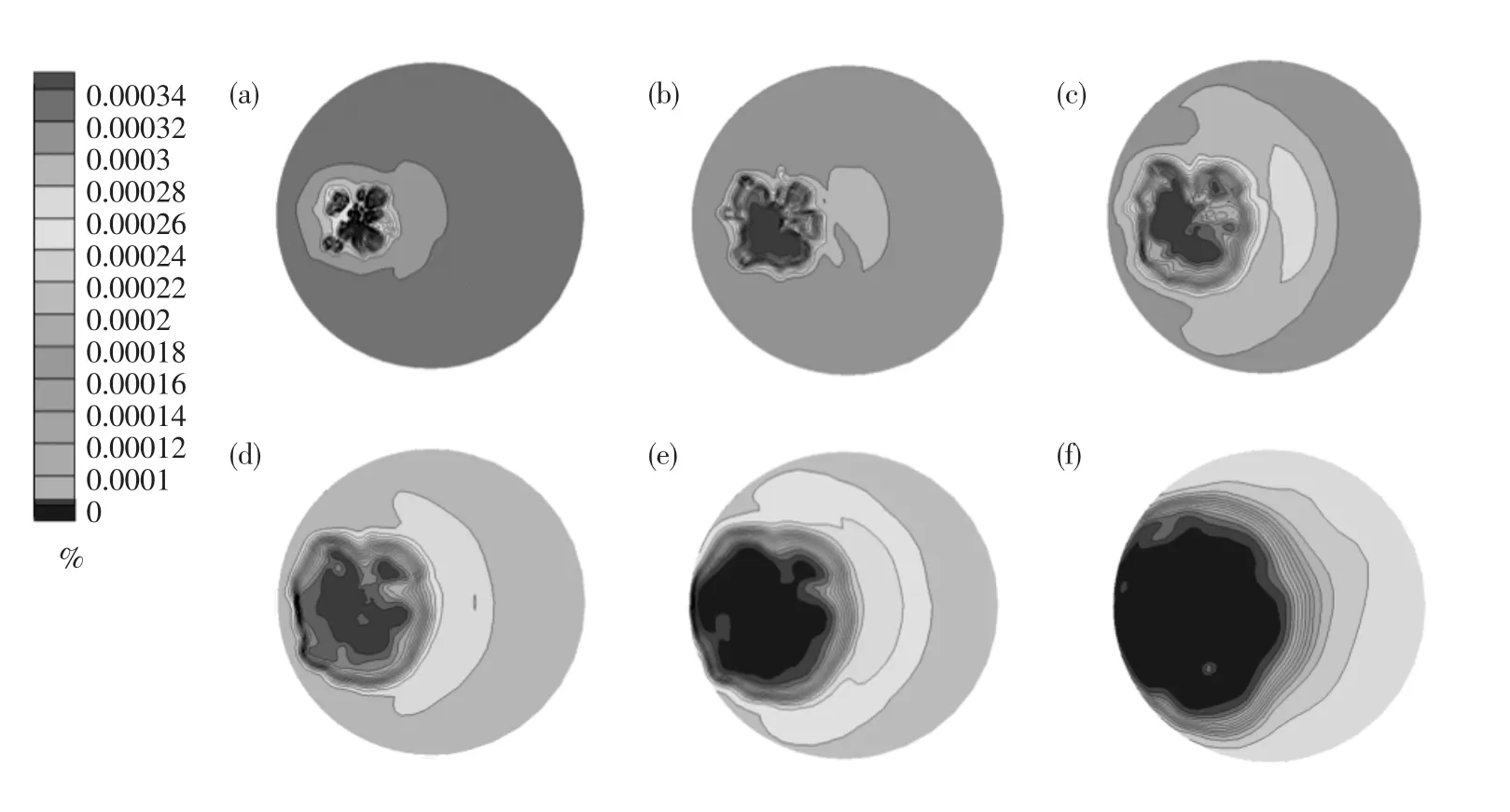

脱硫反应发生在渣-金交界面.通过氩气喷吹在渣层处出现大小有变化的渣眼,在渣眼生成的同时,钢液中的硫成分通过气体搅拌被输运到渣-金界面,并与渣中的脱硫剂发生反应.本文模拟了该传质过程.图6为钢液中渣-金界面处不同时刻硫的质量分数.

本文钢液中硫的初始质量分数为0.5%.由图6(a)~(f)可以看出,渣层被气体最先吹开的位置脱硫速度最快,呈现出散开的不规则椭圆形,并以集中的小渣眼群为中心向外扩散.小渣眼群外围的硫质量分数逐渐增大,表明对应部分的脱硫还不充分.这是因为远离渣眼处气泡搅拌不够剧烈,物质交换不够充分,脱硫速率相对较慢.

图6 渣金界面处硫的质量分数Fig.6 Mass fraction of sulfur at the slag-steel interface

脱硫较快且不连续的部分随着喷吹的进行开始连续集中并扩大范围,同时该平面整体的硫含量下降.低硫含量部分扩大的同时开始呈现出较为规则的圆形,沿该圆形半径向外扩散的范围接近钢包中心的一侧脱硫效果比近包壁一侧更好.不同吹气量时渣-金界面(Z=2.05 m)处的硫传质速率如图7所示.图7中曲线1为本文模拟所得渣-金界面处的平均传质速率,而曲线2为Singh等[21]的计算结果.通过对比可以看出,两条曲线在吹气量为0.012 m3/s和0.019 m3/s处重合,在其他吹气量(0.010,0.015,0.018,0.020,0.022 m3/s)下计算出的传质速率相差均很小,且二者的变化趋势均为随着吹气量的增加而增加.

图7 不同喷吹量下渣-金界面处的传质速率Fig.7 Mass transfer rate at the slag-steel interface under different flow rates

3 结 论

本文对钢包底吹氩气脱硫过程进行仿真模拟,采用界面追踪法、大涡模拟、离散相模型等进行建模,研究了不同吹气量下钢包内的渣层变化和脱硫行为.本文主要结论有以下几点:

(1)通过离散相模型(DPM)模拟了底吹钢包过程中小气泡的运动规律,发现气泡被吹进入口后体积发生增大,初始直径为0.001 m的气泡在达到渣层时直径可以达到0.009 m,但没有逸出界面的气泡又破碎为尺度极小的形态并散布在钢包内部,尤其在喷嘴侧的近钢包壁处更为密集.

(2)本文采用界面追踪法(VOF),对渣相进行追踪,发现卷渣现象开始时堆积在贴近渣层近钢包壁的位置,随后沿横向方向向钢包中心以分散开的形态运动.

(3)喷吹开始50 s后,随着渣眼的出现,脱硫也开始显著发生,这是由于气体的喷吹搅拌加速了相间的传质.脱硫范围随着喷吹搅拌的进行逐渐扩大范围,其中渣眼周围传质速率较大并向外扩散,同时传质速率减小;钢包中心硫的质量分数小于近钢包壁的,说明钢包中心的脱硫效果更好.

(4)通过对不同吹气量下的工况对比发现,随着吹气量的增大,渣-金界面处的传质速率不断增加,吹气量分别为 0.010,0.012,0.015,0.018,0.020,0.022 m3/s时,平均传质速率约为0.080,0.084,0.089,0.092,0.095,0.102 m/s.