电石渣为钙源的硅热法炼镁煅烧过程

2021-04-23冀宗辉韩继标郭军华傅大学张廷安

冀宗辉,韩继标,郭军华,傅大学,张廷安

(东北大学 冶金学院,沈阳 110819)

在工业生产乙炔气、聚氯乙烯、聚乙烯醇等过程中[1],会用到大量的电石.电石渣是电石经过水解反应产生的工业废渣,反应产生的电石渣浆中大部分为水,每吨电石水解后产生约1.45 t的电石渣,目前我国电石渣累计堆存量已超过1亿t.电石渣除了主要成分Ca(OH)2(质量分数超过90%)外,还含有CaCO3,SiO2、铝和镁等金属的氧化物,以及少量有机物等,属于较难处理的工业废弃物.根据《危险废物鉴别标准》(GB 5085—2007),电石废渣属Ⅱ类一般工业废物[2],因其产量大、碱性强、湿度高,企业对其回收率较低,在处置前要长期堆放和晾晒,不仅占用大量的土地资源,而且使土地碱化,造成土壤和水体的污染[3-4].随着 PVC在市场的需求量日益增多[5],电石的消耗量也会随之增加,最终导致电石渣大量堆积.如果能对电石渣进行有效利用,不仅会带来良好的经济效益,对环境进行很好的改善,而且能实现变废为宝、固废回收及利用的生产目的[6-7].

目前,电石渣的处理途径主要包括:生产水泥、生产建筑砌块、生产化工产品和环境治理[6].生产水泥是目前综合利用电石渣的主要方式,但缺点是流程复杂,对压滤机和烘干磨机的可靠性要求较高[8];电石渣作为建筑砌块,限于地理位置及需求,运输成本高,难以大量使用,并且电石渣的加入量有限(一般不超过20%),从而导致电石渣的利用率过低[9];电石渣用于生产化工产品时,需进行预处理,且工艺流程复杂;电石渣用于环境治理时,需考虑成本、收益,以及废水、废气等反应生成物的处理[10].总之,现有的处理工艺在综合利用电石渣时应因地制宜,选取适合的电石渣成分.而现有处理电石渣的工艺都存在不足之处,因此电石渣的综合利用是近期研究的重点与热点问题.

本文提出以电石渣为钙源的硅热法炼镁工艺.硅热法是热还原法的一种,根据还原剂的不同,热还原法炼镁还包括铝热还原法、碳热还原法及碳化物热还原法,其中硅热还原法和铝热还原法在工业上使用较多[11].以电石渣为钙源进行炼镁,可综合利用电石渣,并且操作工艺简单、灵活.目前在国内,皮江法是生产金属镁的主要方法[12].其原料是白云石,经过煅烧后获得煅白,然后将煅白、萤石和硅铁混合并压制成球团,用于真空热还原制取金属镁.白云石的主要成分为CaCO3和MgCO3[13],若采用菱镁矿为炼镁主要原料,在反应过程中需要添加石灰石,其钙源在还原过程中有着重要的作用.白云石或者菱镁矿加石灰石经过煅烧,生成CaO,MgO和CO2[14];在还原过程中,MgO与硅反应生成SiO2,CaO与SiO2参与造渣反应,不断消耗生成的SiO2,使反应持续进行[15-16].采用皮江法炼镁,生产 1 t镁需消耗10 t左右的白云石,白云石的消耗量巨大.由于电石渣中的Ca(OH)2质量分数很高,是非常有价值的二次资源,因此选择电石渣作为钙源进行镁的冶炼.镁元素是地壳中分布最广的元素之一,镁矿资源主要以液体矿和固体矿这两种形式存在,其中固体矿主要以白云石、菱镁矿、滑石、蛇纹石等形式存在,在中国工业生产中,白云石、菱镁矿是最有价值的两种固体矿[17].因此,利用菱镁矿配以电石渣生产金属镁,具有成本低、来源广等优势[18-19].若将低品位的菱镁矿和电石渣用来进行镁冶炼,既可以减少环境污染,又能实现资源化综合利用,创造巨大的经济效益[20].

利用辽宁省菱镁矿资源储量巨大(现已达到25.7亿 t)的优势[21],将电石渣与菱镁矿按比例混合,替代白云石作为炼镁原料,不仅可以实现镁冶炼的目的,并且具有以下优势:①电石渣煅烧时不产生CO2或产生较少的CO2,大大降低温室气体排放;②与CaCO3相比,电石渣煅烧分解温度低,降低煅烧温度,从而使球团具有高活性,缩短生产周期;③不需要任何预处理,将工业废渣变废为宝;④电石渣中的焦炭、硅铁等杂质均可作为炼镁的还原剂,有利于还原,节省炼镁成本.

本文探究了以电石渣为钙源的新型硅热法炼镁过程中最佳的煅烧工艺条件.由于电石渣的主要成分为Ca(OH)2,为了更准确地获得最佳煅烧工艺,避免电石渣因长期堆存变质而带来的实验误差[22],本研究采用 Ca(OH)2作为钙源进行实验;研究煅烧温度、煅烧时间对失重率的影响,以及煅烧工艺对煅烧后产物的水化活性的影响,并通过XRD,SEM分析等手段,确定最佳煅烧工艺条件,为后续炼镁还原过程提供工艺参数和理论基础.

1 研究方法

1.1 实验原料

煅烧过程采用炼镁用球团,其成分为:菱镁石,萤石,75#硅铁,Ca(OH)2.

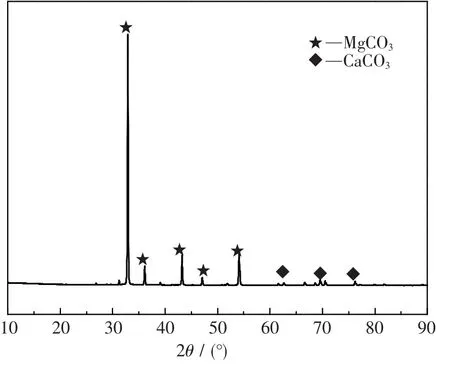

菱镁石购于辽宁海城华圣耐火材料有限公司,主要成分为MgCO3(质量分数为97.5%),还含有少量 CaCO3,Al2O3,Fe2O3等物质.其物相组成如图1所示.

75#硅铁购于安阳华拓冶金有限责任公司,主要成分为 Si和 FeSi2,其中 Si质量分数为74.13%.其物相组成如图2所示.

图1 菱镁石物相组成的XRD图Fig.1 XRD patterns of phase composition of magnesite

图2 75#硅铁物相组成的XRD图Fig.2 XRD patterns of phase composition of 75#ferrosilicon

分析纯Ca(OH)2购于阿拉丁试剂网,其纯度为95%;分析纯CaF2购于阿拉丁试剂网,其纯度为99.5%.

1.2 实验方法

炼镁球团原料配比如下:1 mol菱镁石,1 mol Ca(OH)2,1.15 mol硅铁,萤石为总质量的 3%;配料的粒度为74.16μm;造球压力为15 MPa;造球方式为冷压.

球团失重率测定如下:采用竖式电阻炉对炼镁用球团进行实验,在煅烧温度600~950℃、煅烧时间10~60 min条件下对配比球团煅烧,测出球团在不同温度、时间下的煅烧情况,并计算结果、绘图和分析.

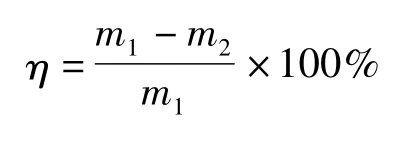

初始炼镁用球团重量为m1,煅烧后球团质量为m2,失重率为η,得到以下失重率公式:

球团水化活性度测定如下:取3 g待测样品放入30 mL坩埚中,称取坩埚及样品总质量n1;分别向各个坩埚中加入5 mL蒸馏水,搅拌均匀后将坩埚放置于60℃烘箱中,保温120 min.取出后分别称取坩埚总质量n2,水化活性P的计算公式如下:

2 结果与讨论

2.1 热力学分析

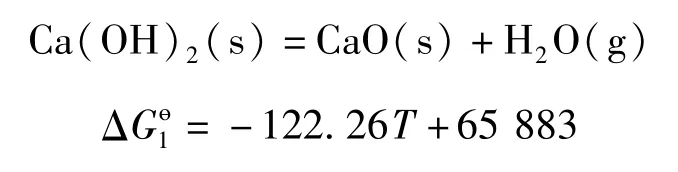

Ca(OH)2的分解温度在常压下约为560℃,其分解产物为CaO和H2O,在煅烧过程中H2O变为水蒸气挥发,其化学反应方程式及吉布斯自由能(ΔG)如下:

MgCO3的分解温度在常压下约为400℃,分解产物为MgO与CO2,其化学反应方程式及吉布斯自由能如下:

图3 Ca(OH)2和MgCO3的ΔG与温度的关系Fig.3 Relationship betweenΔG of Ca(OH)2 and MgCO3 and temperature

从Ca(OH)2和MgCO3的ΔG与温度图像可以看出,随着温度的升高,两反应的ΔG均降低,当低于0 kJ时,理论反应开始发生.故选取600℃为起始煅烧温度进行实验.

Ca(OH)2分解产生的CaO与MgCO3分解产生的CO2会反应生成CaCO3,其化学反应方程式及吉布斯自由能如下:

图4 CaO与CO2生成CaCO3的ΔG与温度的关系Fig.4 Relationship between temperature andΔG of CaCO3 formed by CaO and CO2

2.2 煅烧温度对炼镁用球团失重率及水化活性度的影响

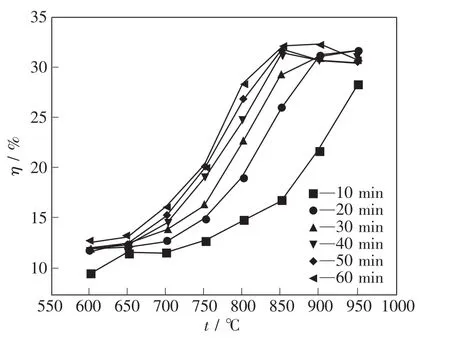

煅烧温度对煅白活性影响较大,温度太高会降低煅白活性,使得还原过程中还原率及还原速率降低.为探究最佳煅烧温度,考察不同温度对压制成的炼镁用球团失重率(η)及水化活性度(P)的影响(600~950℃),结果如图5、图6所示.

图5 失重率与煅烧温度的关系Fig.5 Relationship between calcination rate and temperature

从图5中可以看出,随着煅烧温度的升高,球团的失重率增加.在600℃时,失重率为9.56%~12.64%;当温度升高至 650℃时,失重率为11.72%~12.94%,变化不大.当温度高于650℃时,失重率逐渐增加;当温度升高至850℃时,保持一定的煅烧时间,失重率可以达到32.21%.球团理论失重率通过计算可知为32.54%,说明此时基本达到理论失重率,而在随后继续升高温度,发现在煅烧时间30 min以上时,失重率基本不再发生变化.这说明当温度到达600℃时,Ca(OH)2开始分解.当煅烧时间为30 min时,球团在600℃时失重率为11.89%,800℃时失重率为22.7%,900℃与950℃时失重率变化不大,分别为31.12%与31.23%,说明煅烧温度是影响失重率的重要因素,当温度达到900℃时,失重率基本不再发生变化.

图6 水化活性度与煅烧温度的关系Fig.6 Relationship between hydration activity and temperature

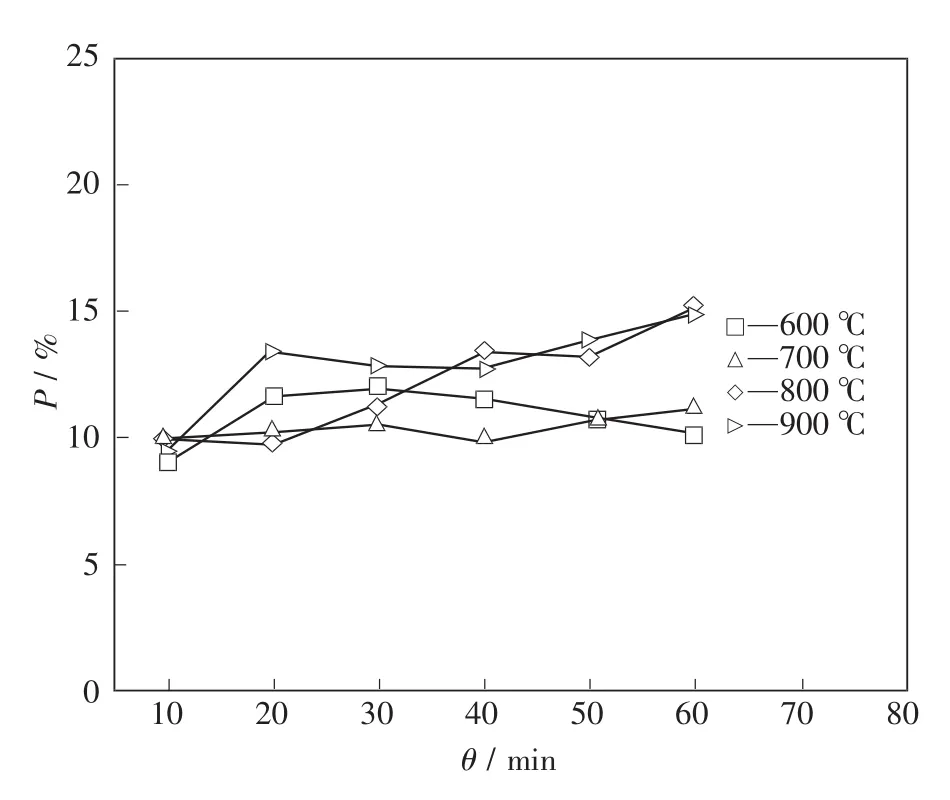

从图6可以看出,不同煅烧时间下,随着温度的增加,球团的水化活性度也随之改变.当温度在600~700℃时,球团水化活性度变化不大,这主要是由于温度较低时球团分解不完全.当温度升高后,球团分解较完全;温度由700℃增加到900℃时,球团水化活性度逐渐增大.但温度过高时会造成过烧现象而影响球团水化活性度,因此温度在900~950℃时,球团水化活性度出现下降趋势[24].从图7中可以看出,煅烧温度在900℃时,球团中MgO颗粒的分布比较均匀,颗粒表面分解较为完全,孔隙率较高,比表面积较大,因此球团的水化活性度较高.从图8中可以看出,当煅烧温度达到950℃时,MgO颗粒的分布变得不再均匀,使得一部分分布均匀的颗粒黏结在了一起,形成了孔隙率极小的块状物质,导致其表面分解不完全,比表面积较小,因此球团的水化活性度较低[25].结合实验数据分析及SEM图像,煅烧温度对球团水化活性度的影响起主要作用,过低或过高都会减少球团的水化活性度,所以选择900℃为煅烧温度.

2.3 煅烧时间对炼镁用球团失重率及水化活性度的影响

煅烧时间影响整个炼镁生产周期,为减少生产周期并获得高活性煅白,本文探究了煅烧时间对球团性能的影响.从图9中可以看出,随着煅烧时间的增加,球团失重率逐渐增加.在600℃时,无论时间如何改变,球团失重率均小于12.64%,说明在低温阶段,随着时间的延长,并不能对球团失重率有太大的影响.当温度为900℃时,煅烧10 min时球团失重率已经达到21.91%,30 min时失重率为31.12%;继续延长煅烧时间,当煅烧时间长于40 min时,球团失重率趋于稳定,说明在该温度下失重率达到了极限值.所以在煅烧过程中煅烧时间需要配合温度,才能够达到完全煅烧的目的.从图10中可以看出,煅烧温度为600℃和700℃时,由于温度过低导致球团活性较低,所以煅烧时间在10 min以后、10~60 min之间时,球团水化活性度变化并不大.煅烧温度在800℃和900℃时,球团水化活性度随煅烧时间的延长而有所提高,并且可以看出在30 min之后,球团水化活性度趋于稳定.800℃和900℃时球团的水化活性度高于600℃和700℃时球团的水化活性度,说明煅烧10 min以后,在10~60 min之间,球团的水化活性度随着煅烧时间的增加有细微的变化,但温度对其的影响起主要作用[24].

图8 950℃下球团中MgO的SEM图Fig.8 SEM image of MgO in the pellet at 950℃

2.4 煅烧温度与煅烧时间对炼镁用球团失重率的综合影响

图9 失重率与煅烧时间的关系Fig.9 Relationship between calcination rate and calcination time

图10 水化活性度与煅烧时间的关系Fig.10 Relationship between hydration activity and time

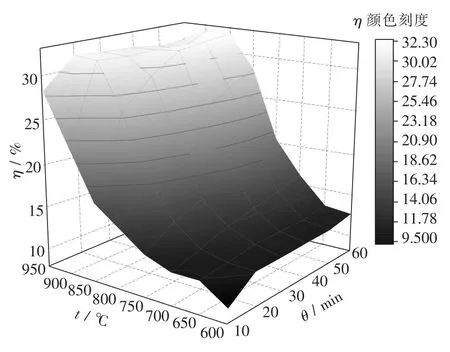

煅烧时间与煅烧温度对球团失重率的综合影响,决定着还原阶段的还原效果及还原率,所以煅烧工艺在炼镁过程中尤为重要.从图11中可以看出,随着煅烧时间的延长和煅烧温度的升高,球团失重率由9.56%逐渐升高至32.23%.煅烧温度是影响球团失重率的主要因素,但煅烧时间对球团失重率的影响也是不可忽视的.当煅烧温度达到900℃、煅烧时间为30 min时,球团失重率为31.12%,此时球团失重率基本达到理论失重率,因此选择900℃,30 min为煅烧工艺条件,为后续炼镁还原过程提供支持.

2.5 煅烧过程物象分析

对不同温度下煅烧30 min的炼镁用球团进行XRD分析,结果如图12所示.

从图12中可知,在600~800℃时,Ca(OH)2与MgCO3开始分解生成CaO,H2O和MgO,CO2,但未分解完全,其中CaO,H2O与CO2反应生成CaCO3.在750~800℃时,球团中开始出现CaO,这是由生成的CaCO3高温分解产生的.当温度高于850℃时,产物中不再出现 CaCO3,说明Ca(OH)2基本分解完全,剩余的煅烧产物为CaO与MgO.通过比较各煅烧温度下球团XRD分析结果,可以确定当煅烧温度为900℃、煅烧时间为30 min时,Ca(OH)2和 MgCO3已经完全分解,此时煅烧后的产物适用于炼镁工艺的还原过程.

图11 煅烧温度和时间对失重率的影响Fig.11 Effect of calcination temperature and time on calcination rate

图12 不同煅烧温度下的球团XRD分析Fig.12 XRD patterns of pellets at different calcination temperatures

3 结 论

(1)根据热力学分析可知,随着温度的升高,Ca(OH)2和MgCO3分解反应的吉布斯自由能降低,当其小于或等于0时,反应开始进行;随着温度的升高,CaO与CO2反应生成CaCO3(实际反应中需要有H2O参与才可以进行)的吉布斯自由能升高,当其大于0时,反应停止.

(2)对于加入 Ca(OH)2的炼镁用球团,当煅烧温度达到900℃、煅烧时间为30 min时,其失重率基本达到理论失重率.通过SEM图对900℃下球团中MgO的分析,说明此温度下的球团活性较高.因此选择900℃,30 min为煅烧工艺条件.

(3)通过对不同煅烧温度下煅烧30 min的炼镁用球团进行XRD分析可知,当温度高于850℃时,球团中不再出现 Ca(OH)2和 MgCO3,物相中只存在CaO与MgO,说明此时煅烧较为完全,煅烧后产物达到炼镁还原过程的要求,可用来还原炼镁.