山西高铁铝土矿溶出工艺试验研究

2021-04-23王红伟马春玉马科友张学英

王红伟,马春玉,马科友,张学英

(济源职业技术学院 冶金化工系,河南 济源 459000)

铝土矿是生产氧化铝最重要的矿石资源,其化学成分复杂,除了主要成分Al2O3之外,还含有SiO2,Fe2O3,TiO2等杂质.矿石中 Al2O3的质量分数、铝土矿的铝硅比(A/S)和铝土矿的类型是评价铝土矿质量的主要指标[1].我国铝土矿资源丰富,分布范围较广,但大部分都是一水硬铝石型高铁铝土矿(Fe2O3的质量分数大于10%),A/S值偏低[2-4].

工业上生产氧化铝的主要方法是碱法,即拜耳法和烧结法.拜耳法工艺流程简单,产品质量好,能耗低,但适宜处理A/S值高于7的高品位铝土矿,且要求Fe2O3的质量分数小于15%[5].拜耳法不能经济地处理低铝硅比的铝土矿,因为SiO2与铝酸钠溶液反应生成不溶的含水铝硅酸钠,不仅造成Al2O3和Na2O的损失,而且会在加热和溶出设备上形成结疤,能耗升高;而Fe2O3质量分数过高,特别是以针铁矿形式存在时,会造成Al2O3溶出率降低、赤泥分离洗涤困难、碱耗增加、Al2O3产品质量降低[6].烧结法可以处理A/S值为3~4的低品位铝土矿,但工艺流程复杂,能耗高、成本高,产品质量差,且要求Fe2O3的质量分数在7%~10%.Fe2O3质量分数过高,烧结时会产生大量液相,导致熟料窑结圈;Fe2O3质量分数过低则熟料难以成球[5].因此,我国很多高铁铝土矿成为难以有效开发利用的“呆滞矿”[7-10].

随着我国氧化铝工业的持续快速发展,我国优质铝土矿资源正逐步消耗殆尽,加之国外资源大国对铝土矿原料出口的限制,我国氧化铝工业面临着严峻的考验.因此,开发利用我国高铁铝土矿,优化氧化铝生产工艺条件,对于我国铝工业可持续发展具有重大意义.

本文以山西高铁铝土矿为原料,结合氧化铝生产实践,开展预脱硅、拜耳法溶出和赤泥沉降分离试验,研究配料赤泥铝硅比(A/S)和石灰添加量(按石灰中CaO合占矿石总量的质量分数计,下同)对矿石溶出效果、赤泥沉降分离性能等的影响,为氧化铝生产企业有效利用铝土矿资源、进行氧化铝生产工艺优化及开发提供参考.

1 试 验

1.1 试验原料

铝土矿取自氧化铝生产现场,按试验要求将矿石磨细,其中粒径大于0.208 mm的质量分数小于0.2%,大于0.147 mm的质量分数小于15%,混匀、密封备用,其化学成分见表1,物相组成为一水硬铝石、赤铁矿、针铁矿、高岭石、伊利石、锐钛矿和金红石.

表1 铝土矿的化学成分(质量分数)Table 1 Chemical compositions of bauxite(mass fraction) %

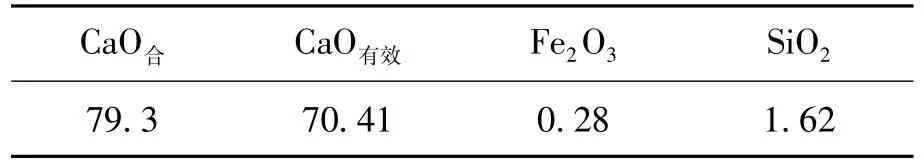

石灰取自生产现场石灰炉新出炉石灰,敲碎手工剔除未烧透的黑心,磨细后密封备用,其主要化学成分见表2.

循环母液是由取自生产现场的蒸发母液按试验要求调配而成,其化学成分见表3.

表2 石灰的化学成分(质量分数)Table 2 Chemical compositions of lime(mass fraction) %

表3 循环母液的化学成分Table 3 Chemical compositions of circulating mother liquid

1.2 试验设备与方法

本试验以山西高铁铝土矿为原料,对原矿浆先进行预脱硅后再进行高压溶出试验.

1.2.1 预脱硅试验设备及方法

预脱硅试验在型号为XYF-Φ44×8钢弹水浴槽中进行.将矿石、石灰和循环母液按一定的配料比例加入钢弹中,搅匀后上紧钢弹,放入预先升温的水浴槽中,开动搅拌,升温至试验要求温度后,保温预脱硅.达到脱硅时间后取出钢弹,选其中一个钢弹水冷降温,过滤分析溶液成分和经洗涤、烘干的滤饼成分,其余钢弹放入溶出设备中进行溶出.

1.2.2 溶出试验设备及方法

将从预脱硅水浴槽中取出的钢弹放入预先控温的型号为XYF-Φ44×6的熔盐炉中,开动搅拌,升温至试验要求温度后,保温溶出.达到溶出时间后取出钢弹,水冷降温,过滤分析溶液成分和经洗涤、烘干的滤饼成分.

1.2.3 赤泥沉降分离试验设备及方法

用取自氧化铝生产现场的赤泥一次洗液对溶出矿浆进行稀释,混匀后装入250 mL沉降管中,再将其置于95℃玻璃水浴中预热保温备用.

试验时先读出沉降管内料浆总高,搅拌后按要求加入絮凝剂,紧接着再次均匀搅拌后按动秒表计时,依次读出 0.5,1,2,3,5,10,30 min的泥浆层高度,然后用澄清度计测出各沉降管内上清液的澄清度,计算10 min时赤泥的沉降速度和30 min时赤泥的压缩液固比(L/S).

1.2.4 分析及检测方法

采用化学滴定法分析液相成分;固相物料中的Al2O3和CaO的质量分数采用EDTA容量法分析,SiO2,Fe2O3,TiO2的质量分数采用 722N型可见光分光光度计分析,K2O和Na2O的质量分数采用6400A型火焰光度计分析,MgO的质量分数采用SpectrAA-220型原子吸收分光光度计分析;铝土矿和赤泥的物相组成采用X’Pert Pro MPD X射线粉末衍射仪分析.

2 试验结果与讨论

2.1 预脱硅试验结果与讨论

硅矿物在碱法生产氧化铝过程中由于生成含水铝硅酸钠,不仅造成Al2O3和Na2O的损失,而且在生产设备和管道上析出成为结疤,大幅降低设备传热系数.工业生产中为了减轻硅渣结疤,通常将原矿浆在80~100℃下保温搅拌6~10 h进行预脱硅.预脱硅效果主要取决于矿石中的硅矿物形态,同时与碱液浓度、温度、石灰添加量等诸多因素有关[11].

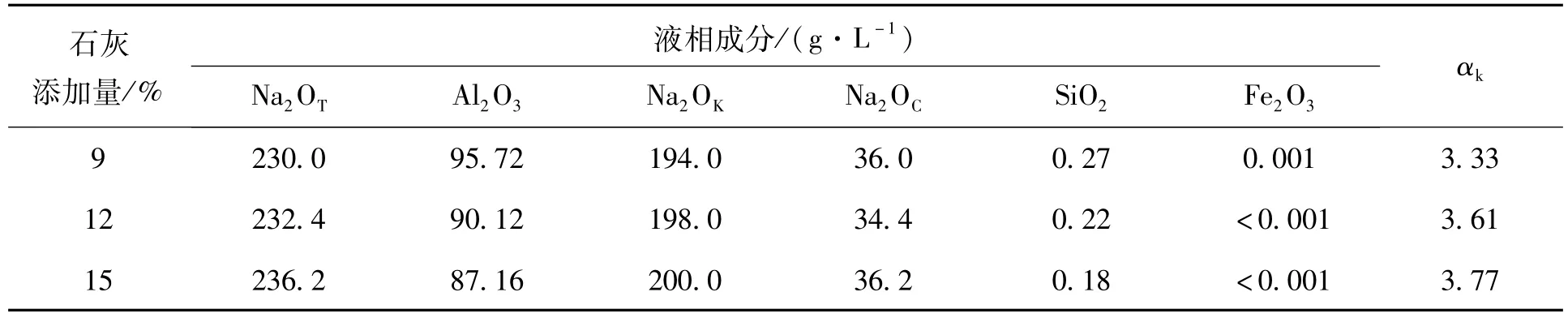

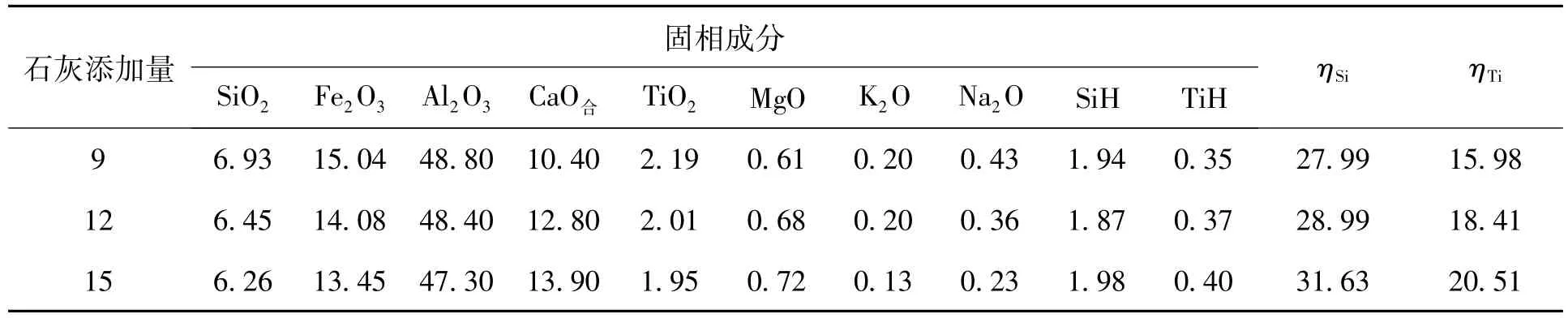

本文研究了在配料αk1.5、配料赤泥A/S1.5、配料赤泥N/S(钠硅比)0.2、脱硅温度100℃、脱硅时间8 h条件下,石灰添加量对矿浆预脱硅效果的影响,试验结果如表4~6所示.

表4 预脱硅液成分Table 4 Compositions of pre-desilication solution

表5 预脱硅试验结果Table 5 Effects of lime addition on pre-desilication %

表6 预脱硅渣的物相组成Table 6 Effects of lime addition on the composition of pre-desilication slag

由表4~6可以看出,随石灰添加量的增大,形成了更多的铝钙化合物进入固相;溶液中的SiO2随石灰添加量的增加而降低,Fe2O3质量浓度只有 1 mg/L;预脱硅率(ηSi)在 27.99% ~31.63%,预脱钛率(ηTi)在15.98% ~20.51%;石灰添加量为9%时有微量的高岭石没能溶解.

2.2 溶出试验结果与讨论

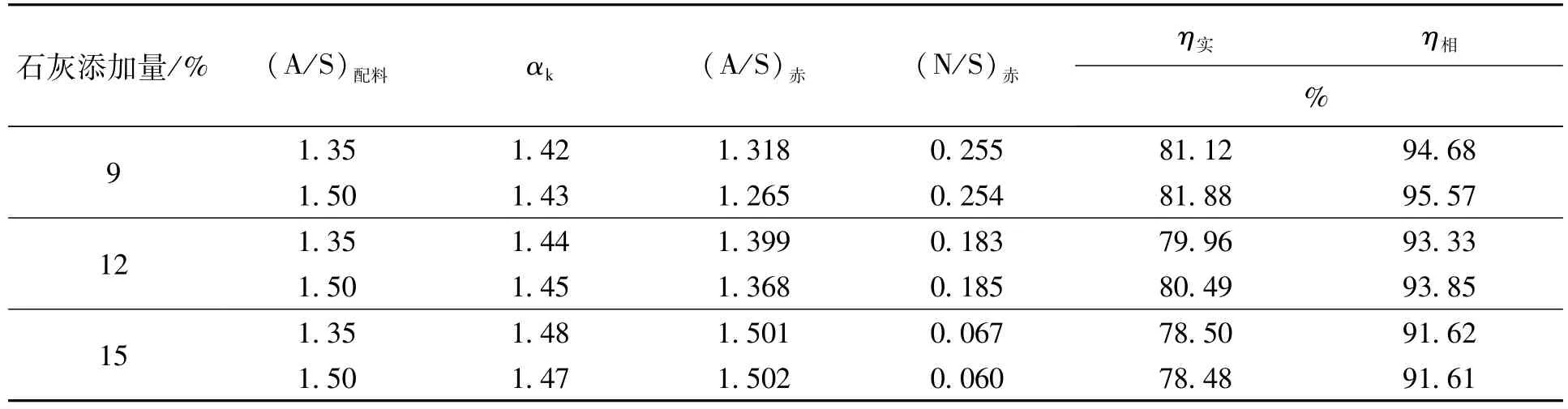

铝土矿溶出是拜耳法生产氧化铝的关键环节,不仅应把矿石中的Al2O3充分地溶出来,而且要得到αk尽可能低的溶出液和具有良好的沉降性能的赤泥.为确定适宜的溶出条件,结合生产现场工艺,本文主要研究了270℃条件下,石灰添加量、配料赤泥A/S对溶出效果的影响.所选择的溶出试验条件如下:配料 αk1.50,配料赤泥A/S 1.35,1.50,配料赤泥 N/S 0.20;石灰添加量为9%,12%,15%;溶出时间为40 min.试验结果如表7~8所示.

表7 溶出试验结果Table 7 Effects of lime addition on digestion

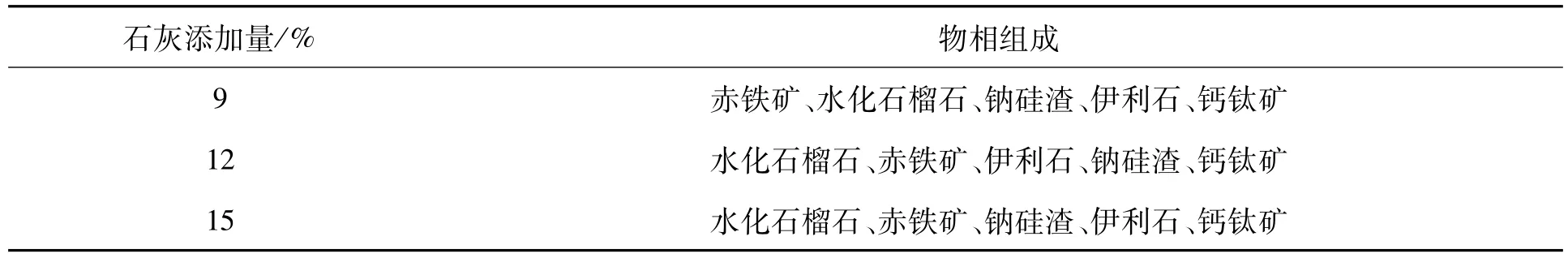

表8 溶出赤泥物相组成Table 8 Effects of lime addition on the composition of the composition of red mud

由表7~8可以看出,8 h预脱硅后270℃高温溶出效果显著,赤泥物相中未检测到一水硬铝石相.石灰添加量在9%~15%间变化时,溶出液αk在1.42~1.48,溶出赤泥 A/S在1.26~1.51,溶出赤泥N/S在0.06~0.26,实际溶出率(η实)在78%~82%.

石灰添加量由9%增大到15%时,溶出赤泥N/S显著降低,但实际溶出率降低了约4%.因赤泥中水化石榴石成为硅铝酸钙矿物主晶相,造成了少量的Al2O3损失,而钠硅渣量相应也会下降,苛性碱进入赤泥的量有所减少,赤泥N/S显著降低,有利于降低碱耗.配料赤泥A/S对溶出效果影响不大.

2.3 赤泥沉降分离试验结果与讨论

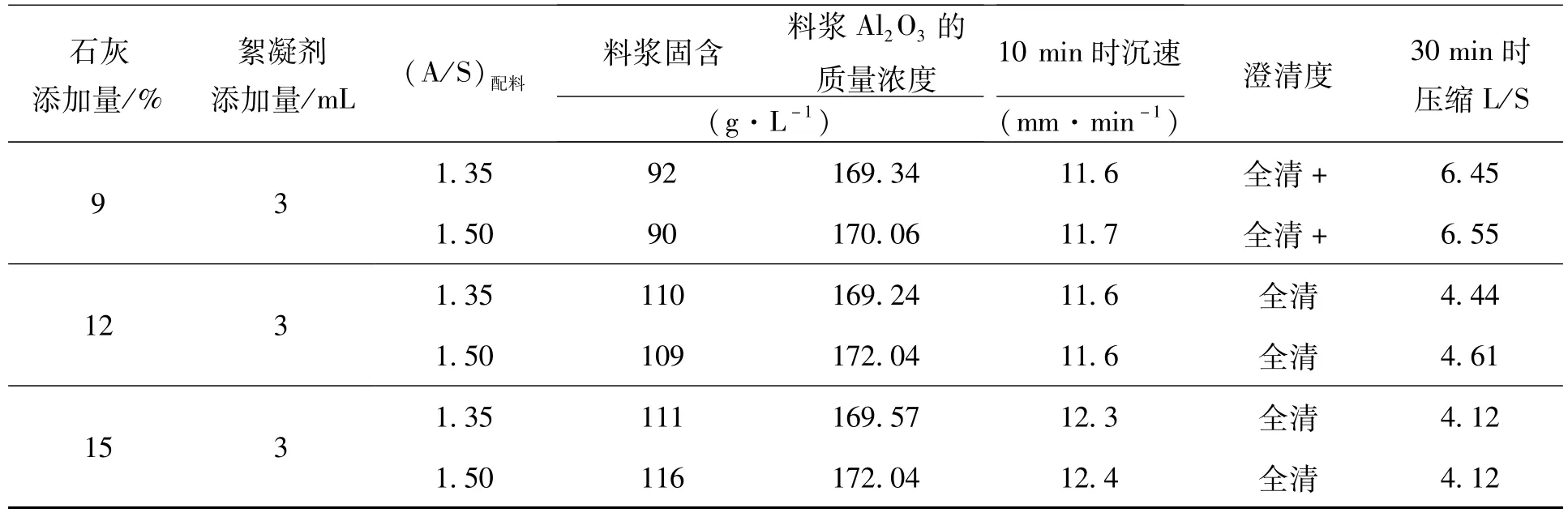

赤泥沉降分离既关系到氧化铝产品质量和设备生产能力,又影响氧化铝生产成本.本文结合氧化铝生产现场赤泥沉降分离的实际情况,采用质量浓度为0.1 g/L的Nacol 9779为絮凝剂(3 mL),研究不同溶出条件下赤泥的沉降性能,试验结果如表9所示.

表9 赤泥沉降分离试验结果Table 9 Effects of lime addition on the red mud sedimentation and separation

从表9中可以看出,不同溶出工艺条件下赤泥10 min时沉降速度均可达到12 mm/min左右,30 min时上清液澄清度均清澈透明.

当石灰添加量由9%增加到15%时,赤泥沉降速度略有提高,压缩L/S由6.55降低到4.12.

随着石灰添加量的增加,料浆固含加大,赤泥的产出量增大,有可能增加赤泥沉降分离、输送系统的压力.

3 结论及建议

(1)高铁铝土矿在100℃下预脱硅8 h,随石灰添加量的增大,形成了更多的铝钙化合物进入固相;溶液中的SiO2的质量浓度随石灰添加量的增加而降低,Fe2O3的质量浓度低至1 mg/L;预脱硅率在 27.99% ~31.63%,预脱钛率在15.98%~20.51%;石灰添加量为9%时有微量的高岭石没能溶解.

(2)预脱硅后矿浆在270℃溶出高铁铝土矿效果显著,赤泥物相中未检测到一水硬铝石相.赤泥配料A/S对溶出效果影响不大,而石灰添加量的变化对溶出效果有显著影响.当石灰添加量由9%增大到15%时,溶出液αk由1.42增至1.48,溶出赤泥A/S由1.27增至1.50,溶出赤泥N/S由0.26降至0.06,Al2O3实际溶出率由约82%降至78%.这是因为随着石灰添加量的增大,赤泥中水化石榴石成为硅铝酸钙矿物主晶相,造成了少量的Al2O3损失,而钠硅渣量相应也会下降,苛性碱进入赤泥的量有所减少,赤泥N/S显著降低,有利于降低碱耗.因此,工艺指标的确定要综合考虑两者的影响.

(3)在实验室沉降分离条件下,料浆Al2O3质量浓度在170 g/L左右,当添加3 mL质量浓度为0.1 g/L的Nacol 9779絮凝剂时,不同溶出工艺条件下高铁矿溶出矿浆赤泥10 min时的沉降速度均可达到12 mm/min左右,30 min时的上清液澄清度均清澈透明.当石灰添加量由9%增加到15%时,赤泥的沉速略有提高,压缩L/S由6.55降低到4.12.

(4)随着石灰添加量的增加,料浆固含加大,赤泥的产出量增大,有可能增加赤泥沉降分离、输送系统的压力.