空分装置制冷量及冷损构成的讨论

2013-04-18李燕鹏

李燕鹏

(中国空分设备有限公司设计开发部,杭州滨江 310051)

空分装置广泛应用于钢铁、化工、煤化工、电子等行业,随着国民经济的快速发展,空分装置的规模越来越大,流程组织型式多种多样;空分装置大体可以分为外压缩空分流程和内压缩空分流程。本文从空分流程的制冷量及冷损两个方面着手,研究内外压缩空分流程制冷量及冷损的构成与不同,并对内外压缩空分流程制冷量及冷损构成进行定量分析。

1 外压缩空分流程制冷量及冷损构成

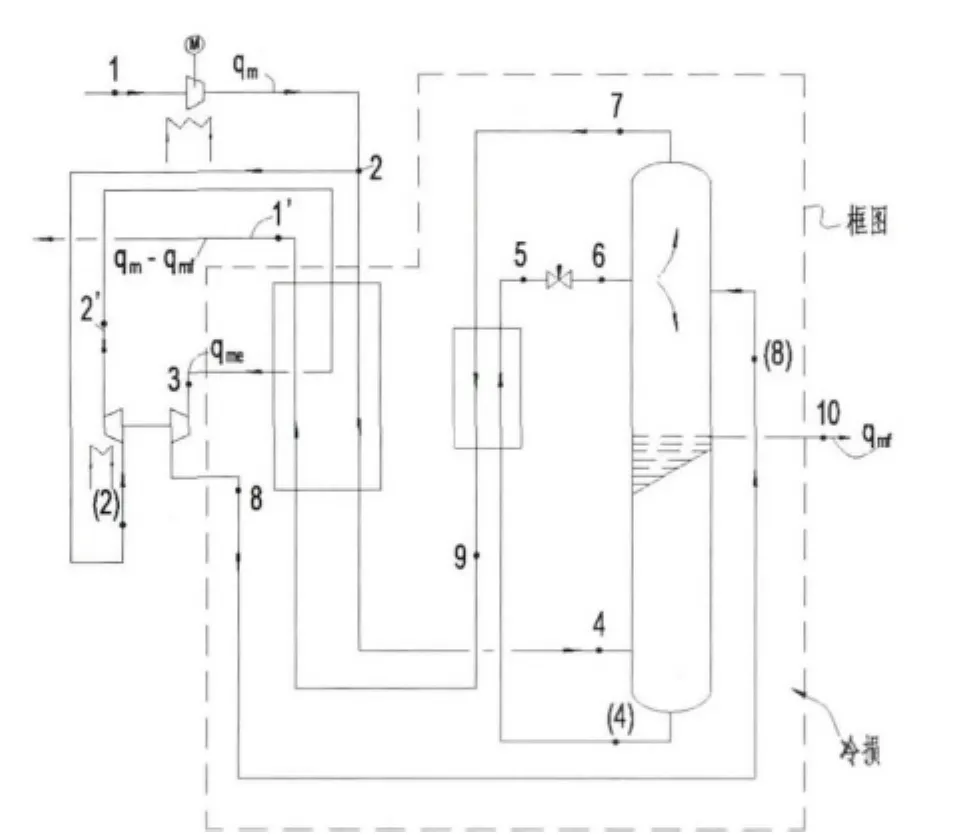

外压缩空分流程的物料平衡及能量平衡,业内计算已经很成熟,在本文中仅做简单的描述。典型的外压缩空分流程为:低压分子筛吸附净化、带增压透平膨胀机制冷、全精馏制氩空分流程,简称为:(冷箱)外压缩空分流程。流程液化原理为:低压膨胀机制冷液化循环。其简化流程图见图1。

图1 低压带增压膨胀机制冷循环主冷积液过程简化流程图Fig.1 The simplified flow diagram of low pressure process with booster expansion turbine refrigeration circle in the procedure of condenser-evaporator liquid accumulating

图2 低压带增压膨胀制冷循环T-S图热力示意图Fig.2 T-S Schematic diagram of thermal of low pressure process with booster expansion turbine refrigeration circle

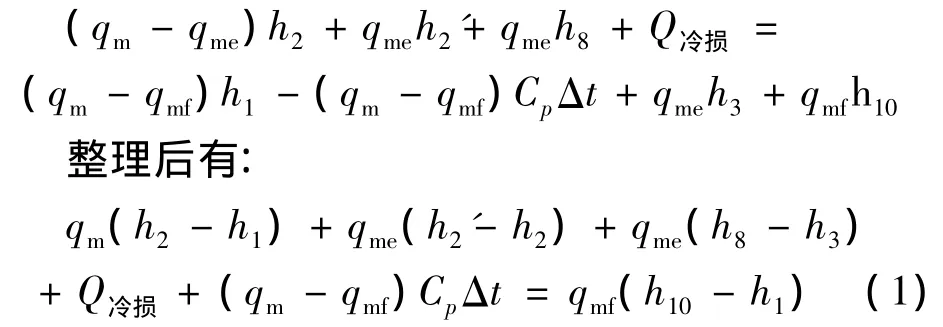

对应简化流程图在空气T-S图上表示,见图2。图1和图2各点一一对应。对图1所示框图做能量平衡式,热力过程表示在图2 T-S图上。依据进系统能量等于出系统能量,有:

式(1)等号左侧第1~5项分别为主空透产生的等温节流制冷量、膨胀机增压侧产生的等温节流制冷量、膨胀机产生的膨胀机制冷量、装置冷损、产品气复热不足冷量损失;等号右侧为生产液体带走的冷量损失。

注意左侧第1~3及右侧一项都为负值,亦即表现为冷量,这在T-S图上看得很清楚。式(1)对所有外压缩空分流程都是成立的,是外压缩空分流程最基本的冷量平衡关系式。

图2中,实际上包括产品气在内的返流气(qmqmf)及液体产品qmf出框图(亦即装置冷箱)均具有一定的微压力,这里仅为T-S图热力过程示意图。这种因微压力而损失的冷量是可以加以计算的,现代计算软件提供了计算的可能和方便。

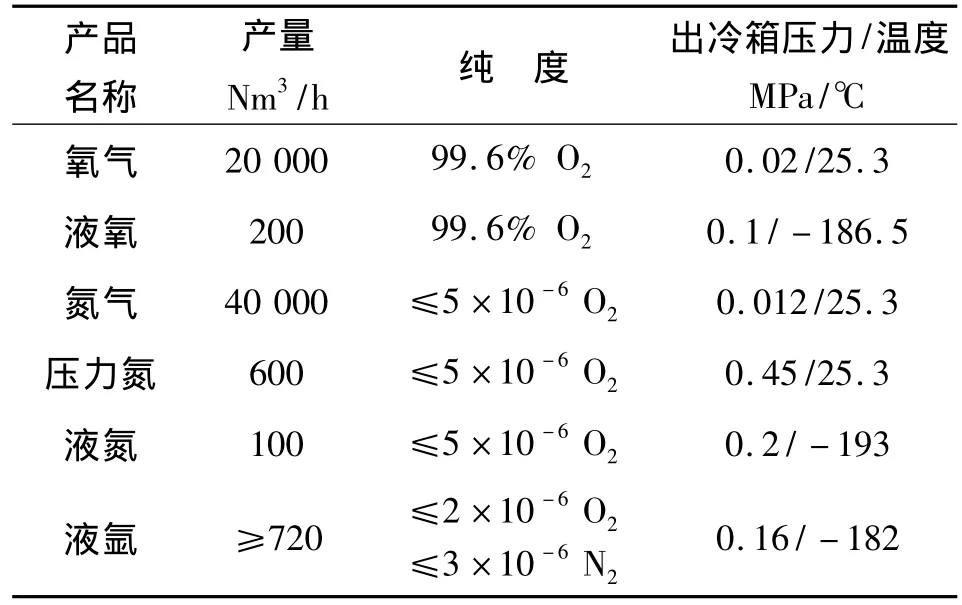

下面通过一个计算实例,将式(1)中的各项制冷量以及冷损具体值计算出来。某厂20 000外压缩空分流程,采用低压分子筛吸附净化,带增压膨胀制冷、全精馏制氩空分流程。20 000空分的设计工况见表1。

表1 20 000空分设计工况Table 1 The design condition of 20 000 ASU

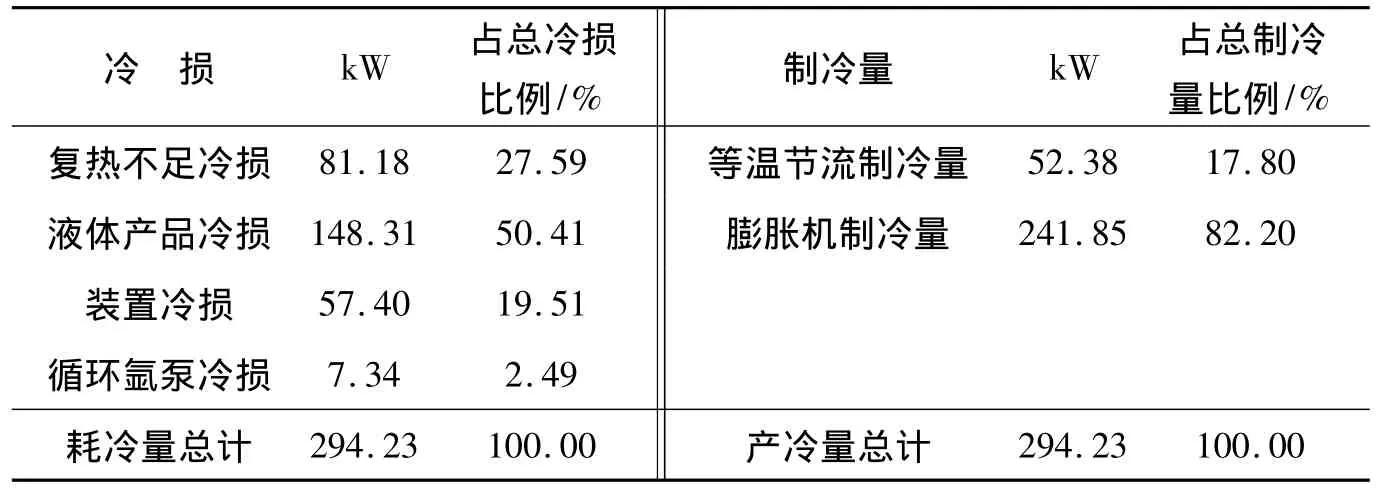

对上述20 000空分进行计算,采用HYSYS计算软件进行流程计算和精馏计算,其他选用的数据:装置冷损、热端温差设定、主冷温差设定、膨胀机膨胀端效率、转换效率、膨胀机增压端效率以及液体泵冷损等均按常规计算公式和经验数据进行计算,不再赘述。采用流程计算结果中相关数据整理得出产品及返流物流的复热不足冷损以及液体产品带走的冷损见表2。主空透及膨胀机增压端产生的等温节流制冷量见表3。20 000空分装置产冷量与耗冷量之间的能量平衡见表4。

从表3可以看出,外压缩20 000空分等温节流制冷量的主要来源为主空透,其等温节流制冷量占总等温节流制冷量的93.28%,膨胀机增压侧的等温节流制冷量仅占6.72%。从表4可以看出,外压缩20 000空分液体产品带走的冷损约占总冷损的一半(50.41%),复热不足冷损和装置冷损分别占总冷损的27.59%和19.51%,余下为循环氩泵冷损。从表4还可以看出,外压缩20 000空分制冷量的来源主要为膨胀机产生的制冷量,其制冷量占总制冷量的比例82.20%,其余为等温节流制冷量。

表2 典型20 000空分复热不足冷损以及液体产品带走的冷损Table 2 The cold loss caused by insufficientwarm-up and loss of refrigeration capacity carried off by liquid products in typical 20 000 ASU

表3 20 000空分主空透及膨胀机增压端等温节流制冷量Table 3 The isothermal throttling refrigeration capacity ofmain compressor and booster of expansion turbine in 20 000 ASU

表4 20 000空分的总体能量平衡Table 4 The overall energy balance of 20 000 ASU

不同规模外压缩空分流程均有相同的工艺流程和配置,都采用低压膨胀机制冷液化循环,仅生产微压气体产品及少量液体产品。因此,以上所列百分比数据基本上是一致的。对不同规模的外压缩空分流程,以上数据有参考意义。

2 内压缩空分流程制冷量及冷损构成

近年来,随着煤化工的发展,空分装置的规模越来越大,需要的产品气品种多,压力也越来越高,有的甚至高达9.5 MPa。外压缩空分流程氧气需要经过氧压机压缩,其规模受制于氧压机的流量和排压;内压缩空分流程液氧从主冷抽出后,经氧泵压至所需的压力,在主换热器中气化得到产品气送出,空分装置的规模和产品气压力较外压缩空分流程适用范围更广。因此,内压缩空分在煤化工领域得到了越来越广泛的应用。内外压缩空分流程各有其特点与适用范围,已有很多文章报道。

内压缩空分流程组织型式多样,为便于从原理上进行分析,得出内压缩空分流程的普遍规律,分析选用的内压缩空分流程组织为:增压压缩机末级抽气进增压膨胀机、膨胀气进上塔、单泵液氧泵增压气化升温至常温压力气体产品出冷箱,单一液体(液氧)产品出冷箱。分析得出的结论,对内压缩空分流程普遍适用。其简化流程图见图3。

图3 内压缩空分流程主冷液体积累过程简化流程图Fig.3 The simplified flow diagram of internal compression ASU process in the procedure of condenser-evaporator liquid accumulating

图4 内压缩空分流程T-S图热力示意图Fig.4 T-S schematic diagram of thermal of internal compression ASU process

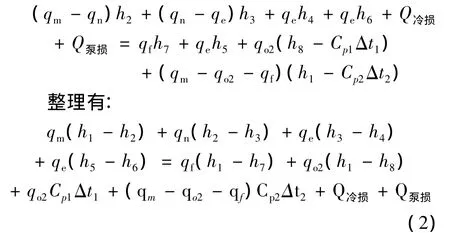

对应简化流程图在空气T-S图表示,见图4。图3和图4各点一一对应。对图3框图列能量平衡式,进系统能量等于出系统能量,有:

对照图3、4,式(2)中等式左侧第1~3项依次为主空透、增压压缩机、增压透平膨胀机增压侧产生的等温节流制冷量,第4项为膨胀机产生的等熵膨胀制冷量;式(2)中右侧第1~6项依次为液体产品带走冷损、中压产品气因压力带走冷损、中压产品复热不足带走冷损、常压气体产品及返流气带走复热不足冷损、装置冷损、液体泵功耗冷损。

需指出的是,式(2)右侧第2项“中压产品气因压力带走冷损”表示产品带压出冷箱亦是一种冷量损失,压力越高冷损越大,从T-S图中可以清楚看到。事实上,凡压力高于大气压而出冷箱的各类气体产品、返流气、液体产品均有因压力带走的冷量损失(即压力冷损)。前述外压缩空分流程计算中,各类气体产品、返流气体、液体微压出冷箱,压力带走的冷量损失已进行了计算。现代计算软件已做到产冷量与耗冷量数值上完全平衡。这在依靠物性图表人工计算是不太可能的。

图4 T-S图表示空气等温压缩过程是一个产生等温节流制冷量的过程,这是因为在实际压缩机压缩过程中除冷却水带走压缩机耗功所产生的热量外,还带走因空气介质等温压缩焓降放出的热量,即等温节流制冷量。对增压空气压缩机、膨胀机增压侧同理亦产生等温节流制冷量。

同样,通过计算一套内压缩空分流程来得出制冷量及冷损的具体数值。计算选用60 000等级内压缩空分流程。60 000内压缩空分流程采用分子筛吸附净化,增压空气压缩机,液氧内压缩和全精馏制氩的流程,其中增压空气压缩机中抽空气进透平增压膨胀机,膨胀空气进下塔。某套60 000内压缩空分设计工况见表5。

表5 某套60 000内压缩空分设计工况Table 5 The design condition of certain 60 000 internal compression ASU

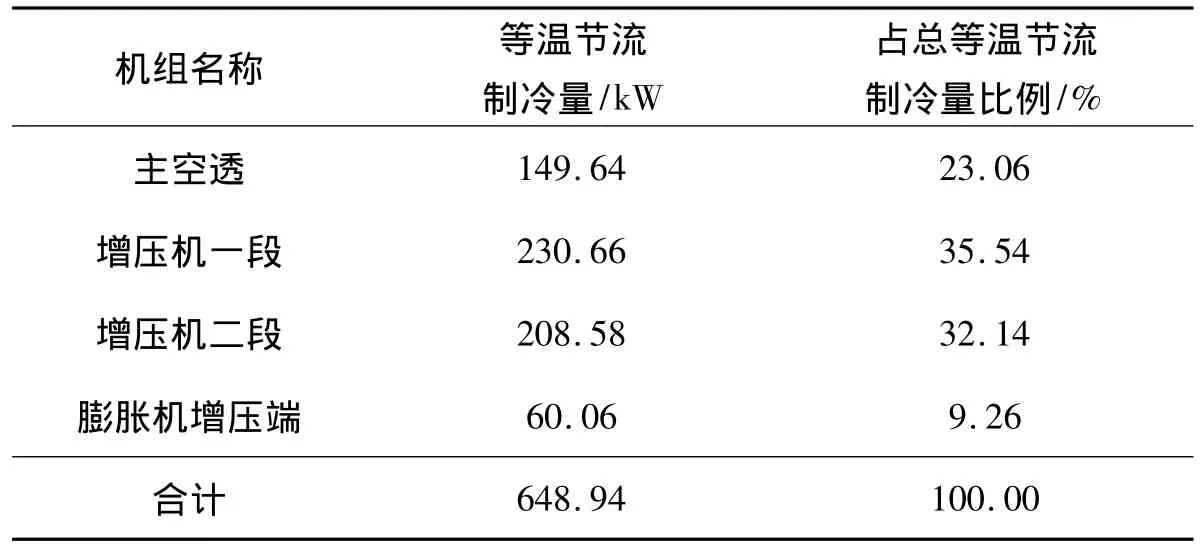

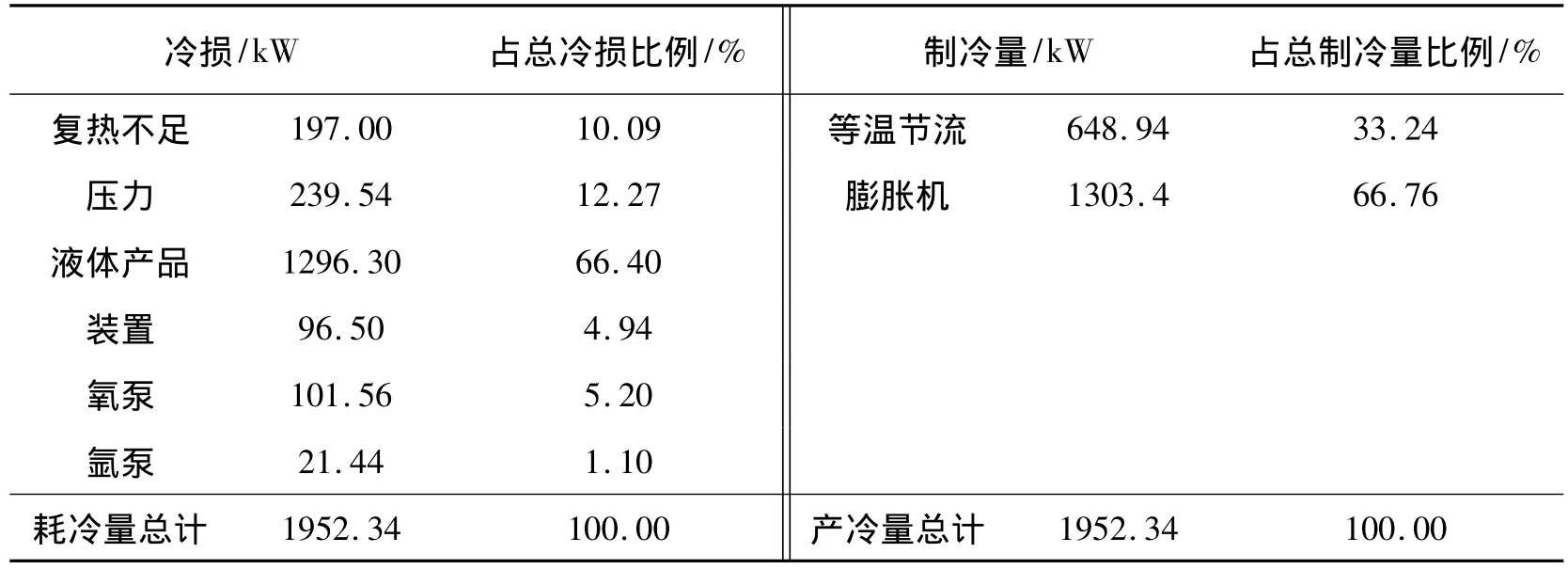

采用与前述外压缩空分流程计算和精馏计算相同的计算软件以及类似的数据选用及数据处理方法,对60 000内压缩空分流程进行计算,采用流程计算结果中相关数据整理得出的各物流复热不足冷损、压力冷损及液体产品带走的冷损见表6。表6中各符号的意义与图4 T-S热力示意图中相同。各机组产生的等温节流制冷量见表7。对60 000空分装置做出的总体能量平衡见表8。

表6 60 000空分复热不足冷损、压力冷损及液体产品带走的冷损Table 6 The cold loss caused by insufficientwarm-up,pressure loss of refrigeration capacity and loss of refrigeration capacity carried off by liquid products in 60 000 ASU

表7 60 000空分各机组产生的等温节流制冷量Table 7 The isothermal throttling refrigeration capacity of each machine in 60 000 ASU

表8 60 000空分的总体能量平衡Table 8 The overall energy balance of 60 000 ASU

从表7可以看出主空透等温节流制冷量占总等温节流制冷量的23.06%,增压空气压缩机等温节流制冷量占总等温节流制冷量的67.68%(其中增压机一段占35.54%,增压机二段占32.14%),其余为膨胀机增压端产生。对内压缩空分流程来说,空气增压机产生的等温节流制冷量在所有产生等温节流制冷量的机组中占首位。在总制冷量中,膨胀机制冷量仍是主要的,但较外压缩空分流程而言,等温节流制冷量所占比例有大幅增加。从表8可以看出,内压缩空分流程液体产品冷损占总冷损的66.40%;其次为压力冷损,占总冷损的12.27%,内压缩空分流程因产品压力带走的压力冷损不容忽视;再次为复热不足冷损,占总冷损的10.09%;其余依次为氧泵冷损、装置冷损和氩泵冷损。

3 内外压缩空分流程比较

前文已经分别对外压缩空分流程和内压缩空分流程的制冷量和冷损进行了分析和计算,本节分别对上述结果从冷损和制冷量两方面进行比较,得出结论如下。

3.1 关于冷损

比较外压缩空分流程能量平衡式(1)、内压缩空分流程能量平衡式(2),比较表4、8可以得到:

1.对内外压缩空分流程来说,液体产品带走的冷损在空分装置总的冷损中占首位。对实例选用的生产液氩的内外压缩空分流程,液体产品带走的冷损占装置总冷损的比例高达50%以上。内压缩空分流程中,液体产品产量较多,因而带走更多冷量,从表8中可以看出液体产品冷损占总冷损的比例达66.40%。

2.与外压缩空分流程不同,内压缩空分流程中高压气体产品因压力带走较多的冷量,压力越高带走冷量愈多。由于外压缩空分流程中产品气体压力一般略高于大气压,图表手工计算时期压力冷损往往可以忽略,现代计算机计算软件已可精确计算;从表8中可以看出,内压缩空分流程中高压气体产品带走的压力冷损占总冷损的比例为12.27%,此比例已经高于高压气体产品的复热不足冷损。

3.内压缩空分流程,中高压液体泵带来冷损增加。因此,需要更多的产冷量以弥补以上三项额外增加冷量损失,这样就要求设置增压空气压缩机以增加系统等温节流制冷量,设置大容量中(高)压增压透平膨胀机增加膨胀机制冷量。

3.2 关于制冷量

从表4可以看出,外压缩空分流程的等温节流制冷量占总制冷量的比例为17.80%,等温节流制冷量绝大部分来源于主空透,主空透产生的等温节流制冷量占总等温节流制冷量的93.28%,其余为膨胀机增压侧产生;从表8可以看出,内压缩空分流程等温节流制冷量占总制冷量的比例为33.24%,等温节流制冷量的首要来源为增压空气压缩机67.68%,其次为主空透23.06%,其余为膨胀机增压侧产生。内压缩空分流程等温节流制冷量较外压缩空分流程有大幅增加,增加的等温节流制冷量用于弥补内压缩空分流程额外增加的冷量损失。对内外压缩空分流程来说,膨胀机制冷量均是主要冷量来源。

3.3 关于内压缩空分流程中增压压缩机的设置

内压缩空分流程配置增压压缩机同时满足了两方面需要。一方面在高压主换热器设计中,为满足返流的泵后高压液体(冷流体)气化、复热所需热量提供了高压正流加工空气(热流体)流量和压力条件,而且也为设置大容量中压增压膨胀机提供了流体的流量和压力条件。另一方面,根据本文分析,增压压缩机及大容量中压增压膨胀机提供的制冷量满足了内压缩空分流程稳定运行时的绝大部分冷量损失,这是内压缩空分流程之所以成立的先决条件。

4 结束语

空分装置流程组织形式千变万化,本文仅从最具普遍意义的内外压缩空分流程着手,分别对内外压缩空分流程制冷量和冷损的构成做了定量的分析,并对内外压缩空分流程制冷量和冷损构成的差异做了比较,得出有参考价值的结论。不妥之处,望业界同仁指正。