英格索兰变频空压机故障诊断与芯片级维修技术的研究

2021-04-23粟小宝

粟小宝

(广西柳工机械股份有限公司,广西 柳州 545007)

0 引言

空压机问世于第二次工业革命时期。随着工业技术的发展需要,空压机已经列为供能设备为各类生产设备提供动力(压缩空气)能源,在供能设备中扮演着重要角色。英格索兰是首个将螺杆机技术引进中国的外资品牌,此举也奠定了其在压缩机行业的领先地位[1]。R160N_A10 是英格索兰公司设计的微油变频调速螺杆空压机产品,装配了160 kW 的强劲混合型永磁电机(HPM)并匹配了相应功率的变频调速器(Variable speed drive,以下简称VSD),以应对负载突变所出现的电机频繁启/停而导致机头不良磨损。使用VSD 后电机转速可以根据气压变化自动调整,最大程度地发挥变频调速技术的节能特点,同时也改善气源波动、机头寿命短等问题。但由于维护不当、交变负荷、浪涌冲击及电子元器件自身不良等因素影响,VSD 电路出现异常也屡见不鲜。出现异常时虽然在控制器显示屏上显示了报警代码,但凭代码信息及设备的故障检修手册仅能判断大致方向(指向性不强),其中又以“VSD Falsity 7”报警故障最为典型,也是较难处置的报警之一。

由于该VSD 控制器是由法国“利莱森玛”公司为英格索兰特别定制生产的高功率控制器,其电路复杂,配件价格昂贵,资料匮乏,一旦故障,未经训练的维修人员通常束手无策,只能向厂商支付高额服务费用和配件成本[2]。本文将基于故障代码、报警触发条件,通过故障详解与电路解析、关键点检测及自开发的检修流程将问题诊断到芯片,系统性解决VSD 控制器“VSD Falsity 7”报警的难题。

1 芯片级维修技术的构建

1.1 故障详解

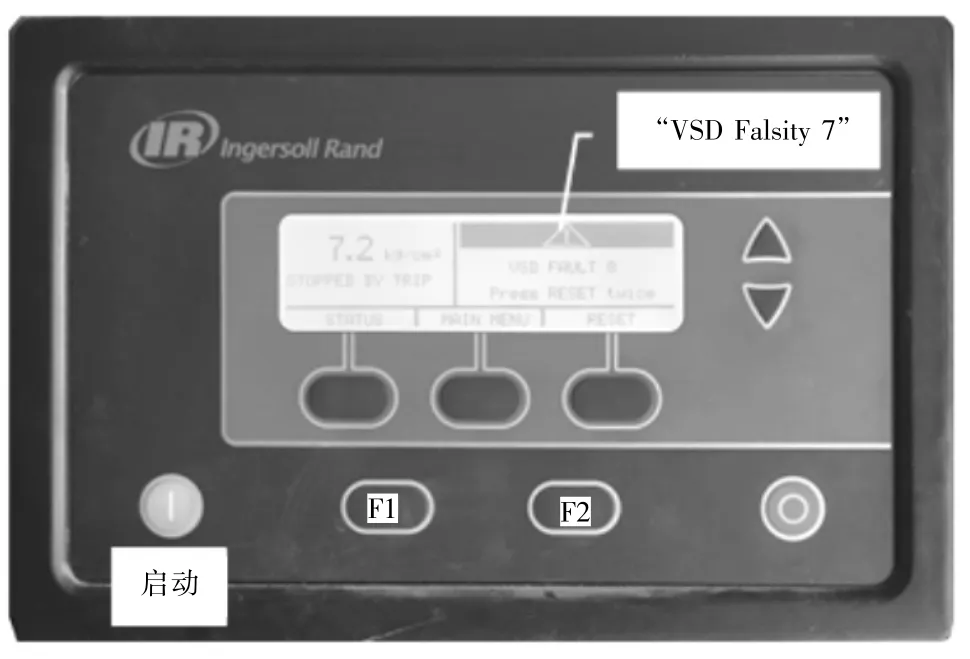

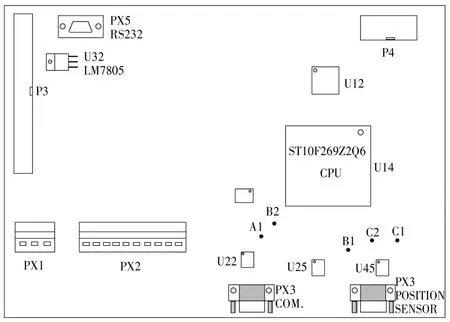

如图1 所示,作业人员在按动设备控制面板“启动”键后,主电机应正常运转,但15 s 左右控制面板的LCD 屏显示“VSD Falsity 7”及“Press RESET twice”(按两次RESET 复位),按提示操作无法解除报警,需要切断主电源再次重启,但故障依旧。经查阅产品手册得知该报警表示“编码器(霍尔元件)故障”[3],但手册并未说明潜在原因及影响因素,从表面上看需要检查或更换电机编码器组件,实际并非如此简单。报警的机理是电机实际速度与目标速度不一致,也称“失速报警”,从图2(VSD 驱动控制器框图)可以看出,电机速度监测是由安装在电机内部的3 只霍尔元件组成,通过屏蔽电缆与控制主板相连。

图1 控制面板

图2 VSD 驱动控制电路框图

深入分析报警原理可知,编码器、电机、信号电缆和VSD 控制主板中的任意一个或多个有故障均可触发报警。然而最困扰用户的是,一旦出现该报警,在没有提前储备相关备件的情况下无法进行故障区分和判断,故障部位的精准确定已成为困扰维修作业人员的难点问题。因此,需要拥有一套可行的解决方案,只需通过常规的仪器仪表,运用既定检修流程和测量方法精准确定故障点。只有系统性掌握报警逻辑、自检流程及关键点测试方法才能快速准确判断故障部位。基于对英格索兰VSD 变频驱动的研究,绘制控制图,分析控制时序,提出检查流程,给出系统性的解决方案及维修方法。

1.2 控制时序分析

基于图2(VSD 驱动控制电路框图)的信号流向,设备正常情况下,作业人员在按下“启动”按钮后,VSD 首先执行自检程序。VSD 主控板向VSD 驱动电路发出低转速的PWM 信号,VSD 驱动电路将PWM信号放大并驱动主电机以每分钟60 r/min 的速度旋转一周,安装在电机内部的编码器实时采集电机运转的情况。转速不同,输出的脉冲信号频率不同,该信号经过屏蔽电缆送至VSD 主板PX4 端口,经信号放大、整形及调制后送到板载CPU,CPU 实时分析并运算该信号,如果反馈回的信号满足要求CPU 随即输出高速PWM 信号驱使控制电机进入全速运行模式。相反,在自检时序内CPU 未识别到正常转速信号,则通过CAN 总线接口PX3 向控制面板发出“VSD Falsity 7”报警,同时进入故障保护模式。从控制时序分析可知,启动后电机运转状态、编码器反馈信号都是故障诊断的关键分界点。

1.3 “VSD Falsity 7”故障诊断流程

为了精准确定故障点,需要研究并开发一套包含有关键测量点的故障诊断流程,从而实现故障诊断作业的规范化及流程化。 根据VSD 自检的控制时序,并结合各时序正常情况下应该具备的信号,绘制出“VSD Falsity 7”故障诊断流程图(图3),流程图中融入了检查步骤、关键测量点、测量方法及判定标准。

图3 故障诊断流程图

1.4 诊断及维修要点

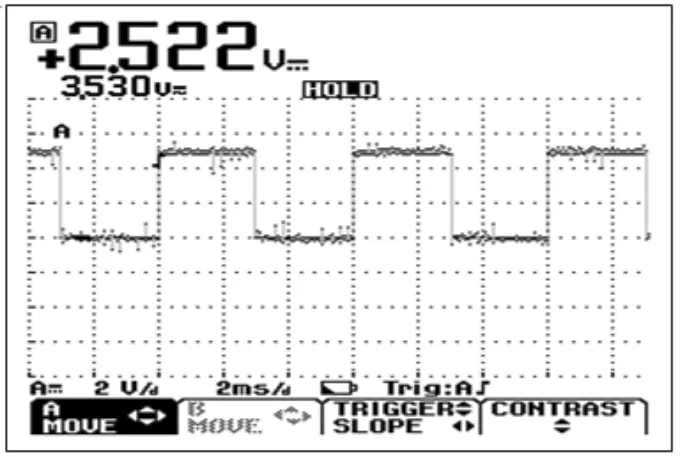

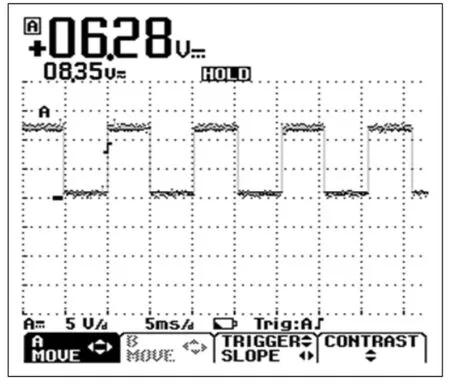

从图3 的故障诊断流程图可知,“VSD Falsity 7”故障诊断的核心是关键测量点的选择与测量分析。关键测量点的引入将大幅提高锁定故障分区的效率,只有在锁定故障分区后再能在更小范围内开展局部检查,最终确定最小故障器件。从VSD 驱动控制框图(图2)可知,电机本体内部安装的三组霍尔传感器模块(型号LSY380-1-93)对电机的转速信号进行实时采集,三组信号(A、B、C)通过电缆及D9 插头与VSD主控板PX4 口相连,信号进入主板首先分别送达U22、U25、U45 运算放大器芯片LM293 进行放大、整形,随后信号再送至可编程逻辑芯片U12 (型号IM4A5-64-10VC)进行调制,经过调制后的信号最后到达U14(意法微处理器ST10F269Z2Q6)进行解析运算,基于信号处理流程,若关键测量点设在VSD 主控板会较为合理。经过对VSD 主控板布局进行分析,利莱森玛公司在VSD 主控板设计之初预设了三组(6个)用于产品性能检测的信号点(图4),分别是:A1、B1、C1 与A2、B2、C2、这6 个测量点可作为故障诊断的关键测量点。其中A1、B1、C1 为霍尔编码器信号输出测量点,A2、B2、C2 为运放输出测量点,可选用带宽为20 MHz 数字示波器进行在线测量判定。

图4 VSD 主控板框图

根据“VSD Falsity 7”故障诊断流程,首先要透过电机散热口观测永磁电机在启动后的运转状态。正常情况下主板得电后要按时序进行自检,主板自检完成后开始向整流电路与逆变电路输出脉冲,以驱动电机微转,在微转过程中主板实时监测编码器返回的脉冲及U/V/W 相的工作电流,只有满足条件的情况下才会全速运行。若在按下启动键后,电机已经微转,说明整流电路、逆变电路、电机基本正常,此时用示波器分别测量VSD 主板上的关键测试点A1、B1、C1 波形并与图5 波形对比,如有明显差异,则需检查并更换电机内部的霍尔传感器、信号电缆。在测试点A1、B1、C1 波形正常情况下,进一步测量VSD 主板关键测试点A2、B2、C2 波形并与图6 波形对比,如有明显差异则对应的运放芯片U22/U25/U45 存在问题,否则可编程逻辑芯片U12 损坏。

图5 A1/B1/C1 测试点波形

图6 A2/B2/C2 测试点波形

2 结束语

经过实际验证,当英格索兰变频空压机出现“VSD Falsity 7”报警,通过本文故障诊断流程的指引,基于关键测量点及判断方法,使用常规的仪器仪表,就能在较短的时间内完成设备报警的系统性检查,准确锁定故障部位,若查明故障在VSD 主控板侧的转速信号放大、整形、调制方面,可依据检查流程中的指引进一步开展芯片级维修,这不仅大幅减少故障停机时间,而且对减少备件储备、降低委托外部门维修费用方面发挥重要的作用,“VSD Falsity 7”故障诊断与维修技术可行、有效。