电机机座加工工艺方案与工艺装备研究

2021-04-23芦怀志张明秋王殿君张吉生

芦怀志,张明秋,王殿君,王 慧,张吉生

(黑龙江工业学院现代制造工程学院,黑龙江 鸡西 158100)

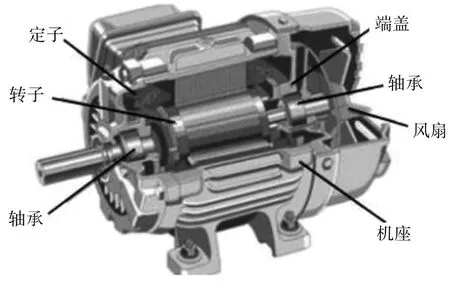

电机机座通过其外部箱体式结构保护电机内部的定子和转子,并利用其圆筒状内壁固定定子铁心[1],如图1 所示。电机机座的机械加工工艺性可能会直接影响电机的性能:当电机机座两端止口相对于圆柱状内筒壁的同心度超差时,轴的回转精度将会受到与电机机座内孔装配关系的影响,出现振动和噪声等问题,进而直接影响电机的使用寿命[2-4]。因此,改善电机机座加工的同轴度精度可以作为提高电机机座加工质量的一个重要突破口。从电机机座加工产生同轴度误差的原因、工艺方案分析、工装装备设计角度展开研究,旨在提高电机机座的加工质量。

图1 电机内部结构图

1 电机机座加工产生同轴度误差的主要原因

(1)在精车的同一阶段加工过程中,定位基准未统一[5-7]:目前,国内大部分电机制造企业在精车电机机座时,普遍采用两刀加工的工艺方案,即精车出线端一侧端面、止口、内壁等尺寸时,采用非出线端端面及内止口配合定位[8];而精车非出线端一侧端面、止口、内壁等尺寸时,采用出线端端面及内止口配合定位,如图2 所示。因此,可以看出精车阶段的两次加工定位基准不统一,粗车阶段加工也是同理[9]。

图2 电机机座结构图

(2)电机机座内止口与定位胎具之间存在基准位置误差:目前,国内大部分电机制造企业在加工电机机座时,基本都是采用定位胎具(止口胎)与电机机座内止口配合定位。以精车非出线端一侧端面、止口、内壁为例,此时,利用上一道工序精车成的出线端内止口与定位胎具(止口胎)配合定位,很显然这会存在配合间隙[10-11]。

此外,对电机机座进行径向装夹过程中,由于其径向刚度低且箱体壁较薄,故易使电机机座箱体壁变形从而影响电机机座的同轴度精度。还有时效处理不充分、误差复映、切削过程中刀具振动等因素都可能会影响电机机座加工的同轴度精度。

2 电机机座加工的工艺方案

为了保证电机机座加工的质量,针对在精车阶段定位基准不统一问题、电机机座内止口与定位胎具之间存在基准位置误差等问题,改进电机机座加工的现有工艺,设计电机机座加工专用新型工艺装,具体工作如下:

(1)遵循基准统一原则:遵循基准统一是实现电机机座两端止口及铁芯孔在一次加工下完成的前提条件。故在拟定电机机座加工新型工艺方案时必须遵循基准统一原则。

(2)消除基准位置误差:设计新型工艺装备时,通过利用定心定位原理达到消除基准位置误差的目的,并对电机机座内止口与弹性套(新型工艺装备与电机机座内止口配合的部件)配合的定位误差进行计算,验证其定位误差是否为0。

遵循基准统一原则并拟定新型工艺方案,保证电机机座两端止口及铁芯孔在一次加工下完成的方案可行,从而保证精车阶段定位基准统一。针对YB160-S 型电机机座进行分析,现有工艺方案和新型工艺方案对比如图3 所示。

图3 现有工艺方案(左)和新型工艺(右)

3 电机机座加工的工艺装备

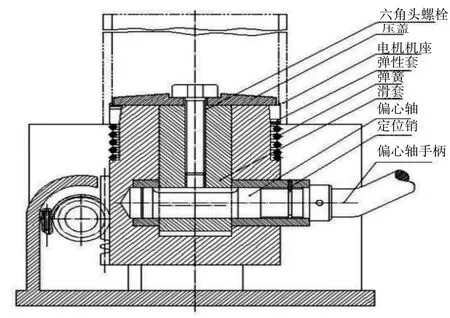

针对电机机座内止口与定位胎具之间存在基准位置误差问题,设计新型工艺装备替代现有定位胎具(止口胎),如图4 所示;同时,利用螺旋压板机构进行轴向夹紧,避免电机机座箱体壁径向变形,实现电机机座两端止口及铁芯孔在一次加工下完成。

图4 新型工艺装备装夹定位图

新型工艺装备的原理是齿轮机构固定在底座上,利用齿轮齿条啮合控制定心机构的升降,同时利用导向机构的导向作用,实现定心机构平缓地上升。利用吊车将电机机座吊到底座工作台面上,电机机座和定心机构同时对位,再利用圆锥锁紧装置对定心机构上升位置进行自锁。转动偏心轴的手柄,通过偏心作用驱使滑套和螺栓带动压盖轴下移,压紧弹性套,弹性套在锥面的径向作用下,并利用上方压盖和下方弹簧的轴向定位下,实现径向缓缓张开在电机机座内止口,直至锁紧在内止口中,此时,利用螺旋压板机构对机座的接线盒及两个底角进行定位装夹。装夹结束后,反向转动偏心机构手柄,重复上述原理,最终实现弹性套恢复初始状态;再反向转动齿轮机构手柄,重复上述原理,最终实现定心机构下降到初始位置。定心机构的剖视图如图5 所示。

图5 定心机构的剖视图

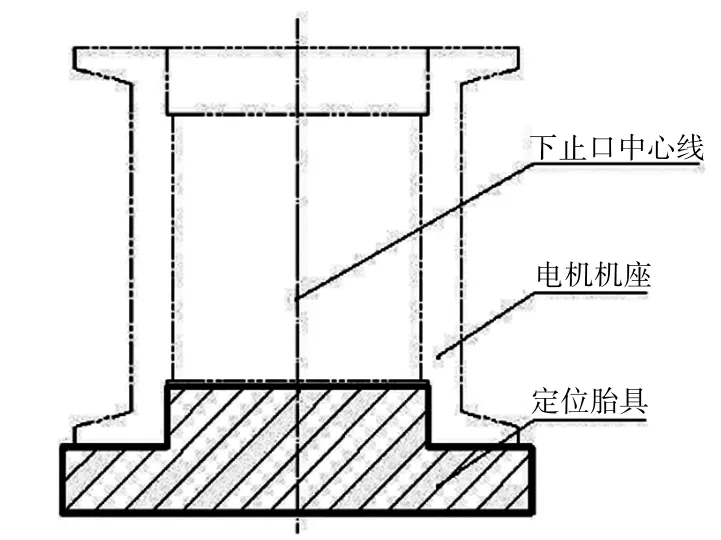

在对新型工艺装备的定心机构进行定位误差计算前,以YB160-S 型电机机座为例,分析现有工艺方案电机机座内止口与定位胎具配合的定位误差,精车电机机座出线端后,内止口尺寸为mm,而定位胎具与内止口配合部位尺寸为mm,如图6 所示。根据机械制造工艺学中定位误差的计算公式δ定位=δ不重+δ位置= 0 +TD+T定位胎具+Xmin= 0 +0.052+0.04+0= 0.092 mm;而新型工艺装备的定心机构采用定心定位,消除了基准位置误差,δ不重和δ位置均为0,故δ定位=δ不重+δ位置=0。

图6 电机机座内止口与定位胎具配合

4 弹性套与圆锥体的接触分析

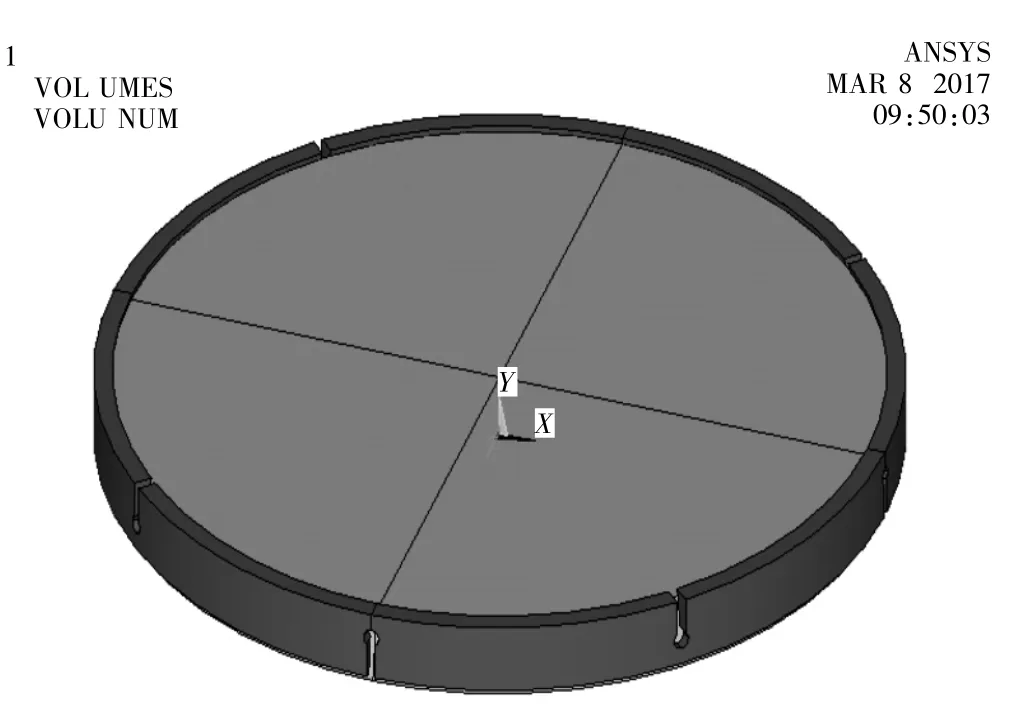

为了验证弹性套在定心定位过程中工作的可靠性,利用ANSYS 软件模拟弹性套在圆锥面作用下的受力情况[12-14]。建立弹性套与圆椎体配合模型,如图7所示。

图7 弹性套与圆锥体配合模型

由于该模型既是关于轴对称又是中心对称,故研究该模型的1/4 即可。依次划分网格,建立接触,定义位移约束,求解装配预应力,最终应用ANSYS 软件分析出弹性套在圆锥体挤压下径向涨开的极限位置(弹性套轴向下移2 mm)的应力分布图,模拟弹性套在极限位置的受力状况,如图8 所示。

图8 应力分布图

5 结束语

通过分析电机机座加工同轴度精度对电机机座加工质量的影响:总结了产生同轴度误差的因素;分析了现有工艺存在基准不统一的问题,并制定了基准统一的新型加工工艺;研究了电机机座内止口与定位胎具之间存在基准位置误差,并设计了新型工艺装备消除基准位置误差;最后,应用ANSYS 软件对弹性套与圆锥体进行接触分析,模拟了弹性套在极限位置的受力状况,验证了弹性套在定心定位过程中工作的可靠性。