基于ADAMS 钢板弹簧悬架动力学模型的载荷提取方法研究

2021-04-23黄显婷覃惠涓

赵 海,黄显婷,覃惠涓

(1.柳州五菱汽车工业有限公司,广西 柳州 545007;2.广西柳工机械股份有限公司,广西 柳州 545007;3.柳州维尼汽车科技有限公司,广西 柳州 545007)

0 引言

随着人们对汽车的要求越来越高,在保证高质量的同时也更多的强调了汽车的经济性和轻量化。而车架的优化对于整车的轻量化贡献较大,车架的优化需要提供准确的载荷数据,相对其他悬架类型,板簧悬架的载荷提取工作是车架优化过程中的一大难点。货车一般采用板簧悬架,其多片板簧叠加的结构,因其受力、变形情况比较复杂,且钢板弹簧的片数较多[1],板簧悬架的建模本身就是一个难点,更何况要提供一版可靠的载荷数据支撑车架优化就更难了。近年来有好多业界学者都进行过板簧动力学悬架模型的研究[2-4],建立简单的板簧模型以及板簧悬架模型,近似模拟了板簧受力过程,在一定程度上实现了钢板弹簧的多体动力学建模和运动仿真。

随着有限元技术的发展,不少业界的学者进行了板簧以及板簧悬架的CAE 分析模型的研究,并进行了实验对比,充分验证了有限元分析的可靠性[5]。

ADAMS,即机械系统动力学自动分析(Automatic Dynamic Analysis of Mechanical Systems)。本研究以钢板弹簧的CAE 仿真结果为基础,对ADAMS 的板簧动力学模型进行载荷提取。

1 钢板弹簧的建模方法

钢板弹簧是汽车悬架中应用最广泛的一种弹性元件之一。它是由若干片等宽但不等长(厚度可以相等,也可以不相等)的合金弹簧片组合而成的一根近似等强度的弹性梁。尤其是在当前商用车的悬架系统中,与其他悬架相比,其结构简单,维修方便。当钢板弹簧纵向布置在汽车上时,除了起弹性元件外,还可以起导向和传递侧向、纵向力和力矩的作用。

由于钢板弹簧兼具弹性元件、减振元件、导向机构的功用,因此建立合理的ADAMS 板簧悬架动力学模型对于研究板簧悬架的动力学特性有着重要的作用。

目前钢板弹簧的建模方法有四种:引入模态中性文件法、离散梁法、简化法和等效中性面法。

(1)引入模态中性文件法:用有限元的方法计算钢板弹簧的模态,然后将计算的模态结果通过数据转换,变成ADAMS 可以读取的MNF 文件[6]。

(2)离散梁法:将钢板弹簧的各片分成若干段,各段之间用无质量的梁连接起来,对钢板弹簧主副簧之间的接触用ADAMS 中提供的接触函数来模拟[7]。

(3)简化法:用衬套将三段梁连接起来,然后通过设置衬套的参数,以此模拟钢板弹簧的工作状况[8]。

(4)等效中性面法:将主、副簧分别简化为某个中性面的单片板簧,主簧与副簧之间的约束利用ADAMS 中提供的Impact 接触力来实现[9]。

引入模态中性文件法(MNF)的钢板弹簧柔性体模型能够很好地反映钢板弹簧的实际工作情况,但是各簧片之间的连接较难实现模拟且解算速度慢;离散梁法构建的钢板弹簧模型也能够很好地模拟钢板弹簧在悬架中的变形运动,但如果要得到足够精度的计算结果,需要将各片钢板弹簧离散足够多的段,这样将导致计算工作量大大增大;简化法虽具备最快的解算速度,但并不能很好的模拟钢板弹簧的弯曲变形和力特性;利用等效中性面的方法建立钢板弹簧仿真模型,在几何外形以及力学特和性变形方面与实际情况较为一致,具有较高的精度,且能大幅度减少整个仿真模型的自由度,提高ADAMS 仿真的计算速度和计算精度。

汽车运行过程中,板簧由于载荷作用发生变形各簧片之间会产生接触力和摩擦力,本文采用等效中性面法对钢板弹簧悬架进行分析研究,忽略了簧片之间的摩擦力作用,根据钢板弹簧各片的参数进行等效简化。

综合考虑建模精度与计算时间效率,将选择研究用ADAMS/CHASSIS 中的BEAM 梁创建钢板弹簧力学模型的方法。

2 等效中性面的简化原理

在ADAMS 中利用等效中性面法建立钢板弹簧模型是基于等效的简化理论,将重叠的几片矩形梁等效成一片梁的形式,构建等效单片钢板弹簧,引用材料力学中矩形断面惯性矩计算方法,计算出多片簧叠加的等效惯性矩。

从而得到等效单片钢板弹簧的等效厚度:

式(1)(2)中:I为惯性矩;b为板簧宽度;h、hi分别为合成厚度、第i片板簧厚度。

3 钢板弹簧有限元分析

板簧有限元分析求解步骤:

(1)把板簧各片自由状态的板簧3D 数模转换成.step 格式导入Hypermesh 中进行网格划分,划分好的网格模型如图1 所示,并导出.inp 文件。

图1 板簧的网格划分

(2)将上述导出的.inp 文件导入到ABAQUS 中进行板簧刚度仿真模型建模,简化中间U 型螺栓以及板簧的夹箍,进行板簧夹紧模拟和刚度仿真计算,构建好的板簧的刚度分析CAE 模型,如图2 所示。

图2 板簧刚度分析CAE 模型

(3)板簧夹紧状态下的仿真分析的结果,如图3 所示。

图3 板簧加紧状态的CAE 模拟结果

4 ADAMS 钢板弹簧建模及其相关参数模型设定

板簧的弧形对悬架力传递影响很大,为获得准确的板簧弧形,需从CAE 软件中导出夹紧状态的板簧弧形数模,并采用等效中性面的简化方法,对板簧弧形进行取点,在ADAMS 中建立板簧的动力学模型。忽略板簧主簧之间的摩擦,假设3 片主簧完全贴合,以第1 片主簧的弧高为准,将转动惯量和厚度等效为1 片,同理将两片副簧等效为1 片,设置剪切模量、材料密度、杨氏模量等参数,在ADAMS 中建立板簧的Beam 梁动力学模型。

以此板簧为例,ADAMS 板簧建模步骤如下:

(1)对第1 片主簧取点,第1 片副簧取点,间隔尽量与CAE 划分的网格密度接近。

(2)根据等效中性面的简化原理对钢板弹簧各片叠加进行等效计算,确定各断面处的等效厚度。根据板簧弧形取点、合成厚度、宽度建立各板簧分段,在各段之间建立无质量的beam 连接,设置杨氏模量、剪切模量、惯性矩、阻尼比等参数,完成主副簧建立,在U 型夹位置将主副簧使用固定副连接模拟,模型如图4 所示。

图4 Beam 梁钢板弹簧等效模型

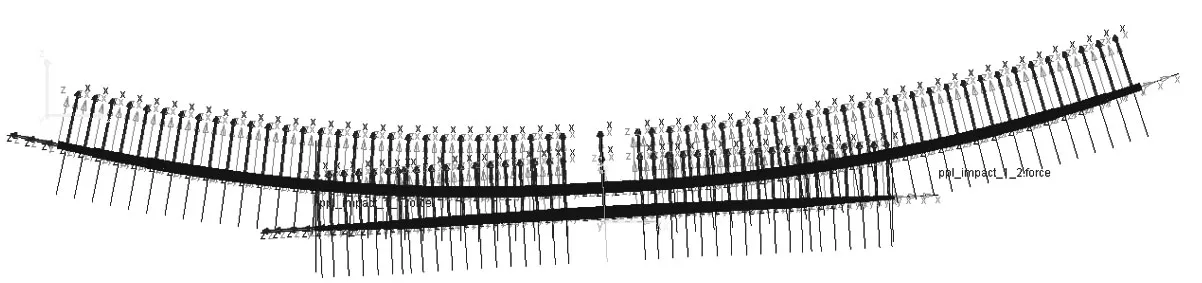

(3)在主簧与副簧前后端部建立impact 接触函数,设定碰撞间隙、碰撞刚度、指数值、阻尼系数等参数,定义主副簧之间的碰撞关系,建立的板簧模型如图5 所示。

图5 Adams 钢板弹簧模型

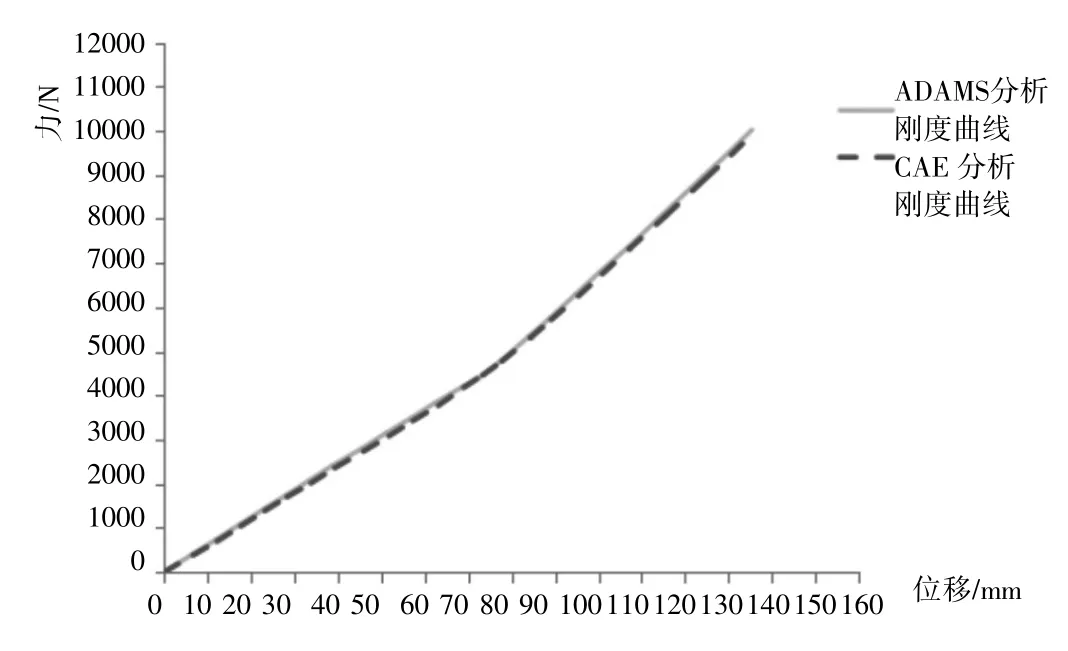

仿真得到钢板板簧的CAE 分析刚度曲线与ADAMS建模分析得到的钢板弹簧刚度曲线如图6 所示。

图6 钢板弹簧的刚度曲线

图6 的数据分析表明,简化的Beam 梁钢板弹簧模型分析的刚度曲线与CAE 分析结果基本吻合。ADAMS 仿真主簧刚度59 N/mm,合成刚度79 N/mm;Abaqus 仿真主簧刚度58 N/mm,合成刚度80 N/mm;说明该板簧多体动力学模型的刚度与实际情况一致。

5 ADAMS 板簧悬架模型建立

搭建ADAMS 的板簧悬架载荷提取模型,要先对板簧悬架进行简化,划分网格模型如图7 所示,搭建板簧悬架的CAE 分析模型如图8 所示,仿真模拟分析,得到板簧在悬架中的无载状态下的弧形。然后导出板簧的实体模型进行取点,根据前面钢板弹簧刚度验算的方法搭建ADAMS 钢板弹簧悬架模型。

图7 板簧悬架网格模型简化

图8 板簧悬架CAE 模型

在悬架设计位置装配钢板弹簧的自由状态模型,通过仿真,模拟板簧从自由状态到夹紧状态的过程,通过边界处理将板簧的安装位置挪到设计状态硬点位置。释放轮心载荷,让板簧下压到无载状态,以便导出此状态的弧形,取点以便后续建立ADAMS 板簧悬架模型。

根据前述ADAMS 的板簧建模方法,搭建悬架无载状态下的钢板弹簧模型,再以板簧模型为基准,对其他各连接部件构建板簧悬架动力学模型。包括吊耳的位置、轮胎位置、减震器状态、减震器下限位块、上缓冲块的构建以及匹配簧下质量,最终完成整个钢板弹簧悬架的动力学模型,如图9 所示。

图9 板簧悬架动力学模型

6 ADAMS 板簧悬架特性

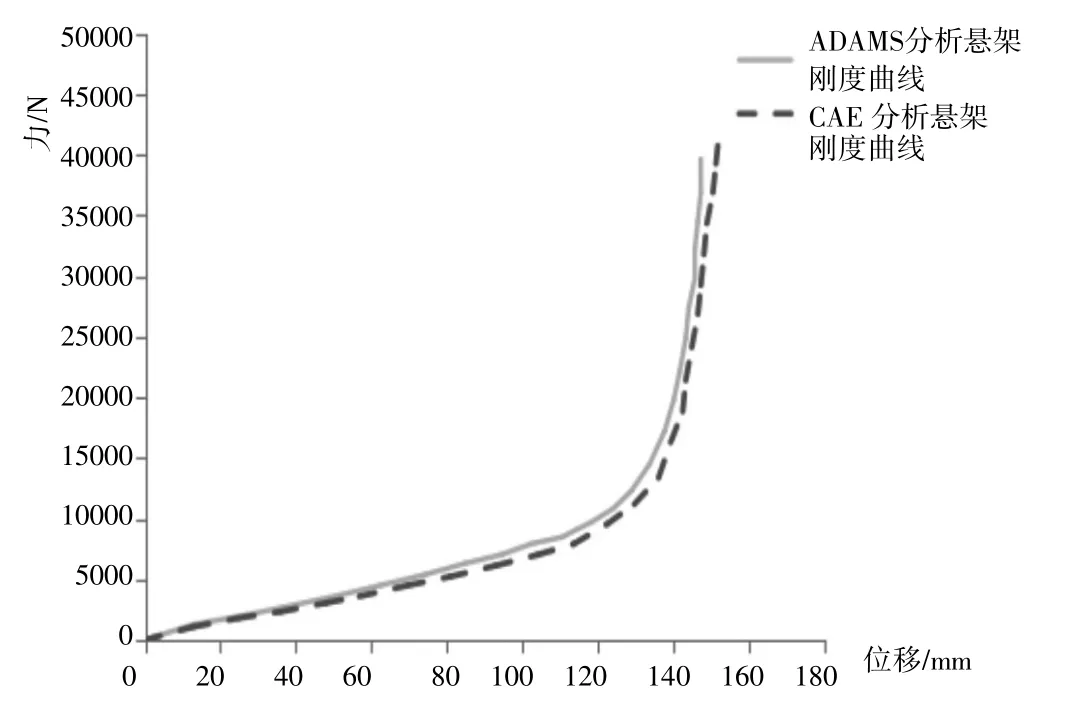

对ADAMS 板簧悬架模型进行同向轮跳加载仿真模拟,得到悬架的刚度曲线,并与CAE 仿真结果进行对比,得到ADAMS 板簧悬架动力学仿真与CAE 板簧悬架仿真分析的悬架曲线如图10 所示。

图10 的悬架刚度曲线反映了悬架的跳动受力特性。从图中可以看出,ADAMS 构建的板簧悬架模型的悬架刚度曲线与CAE 分析的悬架刚度曲线基本吻合,验证了上述ADAMS 板簧悬架建模方法的可靠性。

图10 悬架刚度对比曲线

7 载荷对比验证

对ADAMS 建模进行几个典型的工况载荷提取,并与Abaqus 建模提取出来的载荷进行对比,具体数据见表1。

表1 ADAMS 与Abaqus 载荷数据表格

板簧后吊耳与车架连接点载荷(右)载荷加载工况 ADAMS Abqus FM(N) FX(N) FY(N) FZ(N) FM(N) FX(N) FY(N) FZ(N)向前制动工况 19751540 -1969201514091 -2008先后紧急制动工况 23323030 -23122326268 -45 -2310过双侧凸包工况 466615210 -441143901335 -13 -4182过单侧深坑工况 2086 -142 -1859 -9351909 -174 -1646 -951

从表1 的对比数据可以看出,ADAMS 建立的钢板弹簧悬架模型与Abaqus 所建立的悬架模型提取的载荷基本一致。但是,计算同一工况,ADAMS 的计算时间用不到一分钟,而Abaqus 却需要差不多一个小时的时间。因此ADAMS 的效率更高,特别是整车设计前期由于轴荷的每次更改都需要重新提取悬架的载荷进行车架的强度校核,adams 提取载荷的优势就更为明显了。

8 ADAMS 板簧悬架载荷提取模型阐明

多数学者研究板簧的ADAMS 建模都是处于整车设计位置,而该位置的板簧已经有预载变形。ADAMS 的beam 梁建模方式不能体现板簧的预载变形,这样建出来的模型板簧吊耳位置就少了设计状态轴荷下板簧变形对车架的预载。基于下极限位置构建板簧的ADAMS 模型能够模拟钢板板簧特性,可以弥补在设计状态建模下,板簧前后吊耳位置的板簧预载问题,可以很好的反应板簧前后吊耳连接车身位置的载荷情况,为车架分析提供合理的工况载荷。

9 结束语

利用BEAM 梁简化方法建立板簧仿真模型,能够大幅度减少整个仿真模型的自由度,提高了ADAMS仿真的速度和精度;基于板簧无载状态所建立的悬架模型,能够更好地模拟实际状态的板簧特性,较好反映板簧卷、吊耳与车架连接位置的受力情况,为后续车架强度、优化分析校核提供精确的载荷数据。