对可溶压裂桥塞设计的建议

2021-04-23胡英才王卫明杨康敏范喜群张景辉

胡英才, 王卫明, 杨康敏, 范喜群, 张景辉, 胡 亮,马 海

(1河南油田分公司石油工程技术研究院 2中石化石油工程技术研究院 3河南油田分公司)

0 引言

水平井分段压裂是美国页岩气成功的核心技术支撑之一。而泵送桥塞射孔联作工艺则是实现水平井分段压裂最常用的工艺之一。该工艺初期使用的核心工具是复合材料可钻桥塞[1],与常规铸铁类可钻桥塞相比,桥塞钻除时间从8~24 h缩短到了0.3~1 h,钻屑密度从6.6~7.3 g/cm3降低到了1.2~1.6 g/cm3,具备了压后钻除求产快,可利用低密度液体循环钻屑,对地层伤害小等优点[1]。但随着现场应用的增多,发现了该工艺存在的两大问题:

(1)当水平井单井桥塞数量超过13~15只以上时,由于钻头磨损,水平井段钻屑残留过多等原因,通常一趟钻难以将所有复合桥塞钻完,需要进行起下钻作业。而在起下钻过程中,水平井段钻屑可能出现堆积,导致后续钻塞管柱下入遇阻而无法顺利将剩余桥塞钻除。

(2)由于地层应力分布的复杂性,加之需经历多簇多段的射孔和高压力、大规模的压裂施工,常有水平井在压裂中或压裂后出现套管变形,无法完成压后钻塞求产。

因此,国内外对该工艺展开了进一步研究,其核心工具逐步由原来的复合材料可钻桥塞升级为了可溶材料免钻压裂桥塞。

1 两种可溶压裂桥塞简介

1.1 组成及原理

现在对两种常见可溶桥塞的组成和原理来进行分析[2]。

A类全可溶桥塞主要由上接头、中心管、密封件、锥体、整体卡瓦、导向头等组成(见图1)。采用单锥体、单卡瓦的设计思路,所有零件均可溶。

图1 A类全可溶桥塞结构示意图

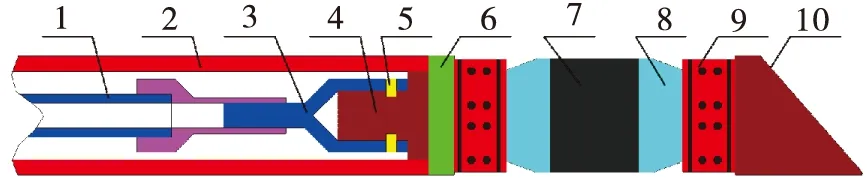

B类可溶桥塞主要由中心管、坐封压环、密封件、锥体、分瓣卡瓦及箍环、导向头等组成(见图2)。采用双锥体、双卡瓦的设计思路。该桥塞分瓣卡瓦上的卡瓦牙为硬质合金或陶瓷材料,不可溶,其它零件均可溶。

图2 B类可溶压裂桥塞结构示意图

工作原理:可溶桥塞随电缆坐封工具下入井中,靠泵送达到设计深度,通过地面电点火引燃电缆坐封工具中的火药,提供能量实现压裂桥塞的坐封和丢手。

1.2 技术优势

采用可溶压裂桥塞后,泵送桥塞射孔联作工艺在以前一趟管柱可以完成桥塞下入、坐封、丢手和多级射孔、分段级数不受限制等基础上,又增加了无需钻塞这一优点。无需钻塞作业节省了桥塞钻磨带来的时间和成本;避免了套管变形后无法进行钻塞投产的风险;不必考虑连续油管下深能力限制,因而产层可钻更长的水平段;使连续油管设备难以到达的偏远油气田的开发成为可能。

1.3 关键产品参数

两种可溶桥塞的关键参数见表1。

表1 两种可溶桥塞关键产品参数

2 可溶桥塞设计原则分析

可溶桥塞类工具的设计原则满足“下得去”、“坐得住”、“丢得开”和“溶得掉”四大关键点。

2.1 从“下得去”角度分析可溶桥塞压裂的设计

(1)最大外径要和套管内径匹配,从表1可以看出,为了能够保证其顺利入井,最大外径设计为111.0~111.1 mm,保证了在最小内径118.6 mm的套管内仍能顺利下入。

(2)为保证在水平井中可靠下入,其密封件、锥体和卡瓦这三个零件的最大外径通常要设计得比桥塞的最大外径小1~2 mm,避免其因与套管的摩擦力而提前运动,出现误坐封。

(3)为避免可溶压裂桥塞在未下入到设计深度时误坐封,还需保证坐封工具的推筒不会因井下某些诱发因素而提前运动。通常,需在坐封工具的推筒上设计防误坐封销钉。

(4)可溶压裂桥塞在入井过程中,导向头还可能突然遇到意外的阻力,如撞击液面、遇到水平砂堤等。为此,在设计时一方面要避免将导向头的受力直接传递给卡瓦;另一方面,卡瓦不能过于容易张开,降低对这种干扰力的敏感性。

2.2 从“坐得住”角度分析可溶桥塞压裂的设计

(1)要保障桥塞“坐得住”,除了密封材料的性能外,还必须要将胶筒的压缩距保持好,避免胶筒回弹。因此,需要卡瓦牙足够硬,能够锚定在施工井的套管上(例:非常规水平井常用的P110钢级套管硬度在HRC40以上)。

(2)要求卡瓦的设计必须能同时约束桥塞胶筒向两端的回弹[3- 4]。

为此,A类全可溶桥塞设计了如图3所示的整体卡瓦,采用镍基合金涂层技术(0.25~0.38 mm粒径),卡瓦表面的高硬度合金,保证了卡瓦在套管上的锚定能力。但由于其只在胶筒的一端设计了卡瓦,锥体外表面的前端和整体卡瓦内表面的根端之间,还需设计自锁机构配合卡瓦约束桥塞胶筒两端的回弹。

图3 A类全可溶桥塞的整体卡瓦

B类可溶桥塞的卡瓦,采用高硬度的陶瓷或硬质合金锚牙实现对套管的锚定。对称设置的两个卡瓦约束了桥塞胶筒两端的回弹,因此不必再设计自锁机构。

2.3 从“丢得开”角度分析可溶桥塞压裂的设计

为保证可溶压裂桥塞在井下“丢得开”,必须充分考虑两点[5]:

(1)坐封工具与可溶压裂桥塞必须有两个接触点,才能形成一推、一拉的成对作用力,保证桥塞坐封[4]。

(2)在下井过程中,坐封工具还必须保证与桥塞的可靠连接,防止桥塞中途掉井。

为此,A类全可溶桥塞设计了如图4中的“2坐封工具推筒”对桥塞输出坐封推力,“10坐封工具棘爪”输出拉力。在桥塞下井过程中,由于“10坐封工具棘爪”内部有“7坐封工具支撑芯轴”的支撑作用,保证了坐封工具和桥塞的可靠连接。但当桥塞卡瓦锚定在套管上后,随着坐封力的继续输出,“7坐封工具支撑芯轴”将向后运动(远离桥塞),失去对“10坐封工具棘爪”的支撑,使其从桥塞导向头的凹槽中释放出来,随着“7坐封工具支撑芯轴”一起向后运动,自此桥塞与坐封工具脱开,实现丢手。

图4 A类全可溶桥塞与坐封机构组装示意图

B类可溶桥塞设计了如图5中的“2坐封工具推筒”对桥塞输出坐封推力,“3坐封工具转换接头”输出拉力。在桥塞下井过程中,靠“3坐封工具转换接头”通过“5剪切销钉”实现与“4桥塞上接头”可靠连接。当桥塞卡瓦锚定在套管上后,随着坐封力的继续输出,“3坐封工具转换接头”将剪断“5剪切销钉”,向后运动(远离桥塞),自此桥塞与坐封工具脱开,实现丢手。

图5 B类可溶桥塞与坐封机构组装示意图

2.4 从“溶得掉”角度分析可溶桥塞压裂的设计

可溶压裂桥塞为满足“溶得掉”要求,在设计时必须充分考虑两点[6- 7]:

(1)桥塞的主体材料在压裂施工后,需能够溶解,从而实现不用下钻塞管柱就可快速求产。

(2)桥塞的溶解时间必须可控,从而保证在桥塞下入和施工过程中,桥塞不会溶解甚至是桥塞的强度不会下降到工作指标以下。

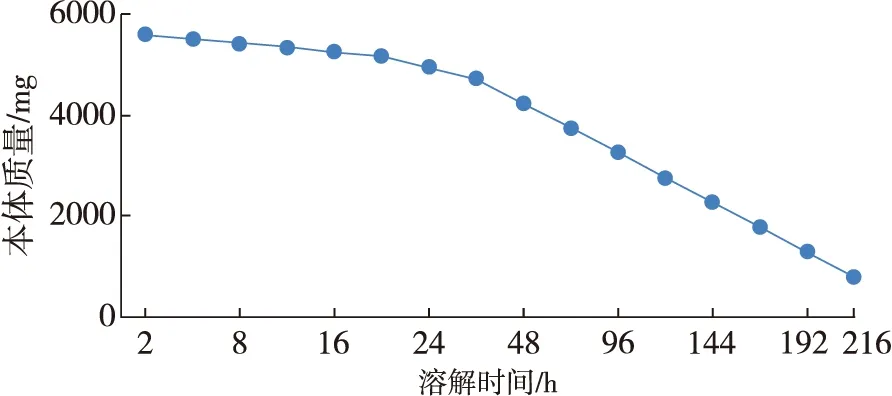

为此,可溶桥塞金属件的一种解决方案是采用铝镁基的合金材料,压裂时强度稳定,暴露在含有氯离子的返排液中开始溶解。从图6可以看出,在某井的返排液中,在100~105 ℃的温度环境下,经过9 d后,采用J- 105金属材料A类可溶桥塞基本完全溶解。

关于桥塞溶解时间的控制,一种解决方案是通过调节包覆材料来控制溶解时间;一种方案是直接调整铝镁合金中各元素的配方来控制溶解时间。

可溶桥塞一般采取可降解的聚氨酯材料作为密封件,靠调整材料配方来控制其溶解时间。

可溶桥塞的卡瓦牙,基本上都选用非可溶材料,但可通过采用镍基合金涂层技术在可溶材料表面形成高硬涂层,或用陶瓷或硬质合金制成锚柱镶嵌在卡瓦主体上,减少非可溶材料的用量。

图6 A类可溶压裂桥塞用J- 105材料在某井返排液中的溶解曲线(100~105 ℃)

3 与其他类桥塞设计差别与特点

目前在石油行业,根据工艺需求的不同,桥塞类工具从用途上大致分为堵水用桥塞、暂堵或永久性封堵用桥塞、化学剂挤注用桥塞和压裂用桥塞。从解封方式上可分为永久留井不需解封型、打捞解封型、钻磨解封型和可溶解封型。从桥塞使用材料上可分为普通金属类桥塞、可钻金属类桥塞、非金属复合材料类桥塞和可溶材料类桥塞。可溶桥塞由于其工艺目的、解封原理及使用材质的不同,与其他类型桥塞相比,在设计上也具有明显的差别与特点[8- 15]。

(1)可溶桥塞因可自动溶解实现解封,无需设计解封机构。

(2)为节省可溶材料,可溶桥塞坐封和丢手机构一般设计在坐封工具上,坐封工具可重复使用。

(3)可溶桥塞若采用双向卡瓦,可不设计自锁机构,若采用单向卡瓦,必须设计自锁机构。

(4)可溶桥塞卡瓦本体常采用可溶材料,锚牙、锚柱或齿面常采用高强度材料,保证锚定强度。

(5)可溶桥塞胶筒须选用可溶耐温耐油材料。

4 结论

(1)用可溶材料制成压裂桥塞,实现了压后不用钻塞,但必须采取材料元素设计或表面包覆层设计来控制溶解时间。

(2)可溶桥塞设计了独立的坐封工具,简化了桥塞本体结构,缩短了本体的长度,减少了昂贵的可溶金属的用量,还可实现坐封工具的反复使用,降低了成本。

(3)可溶桥塞的卡瓦在坐封和压裂过程中要“锚的住”,在压裂后又要“好移除”,为此将起锚定作用的锚柱或卡瓦表面设计为高硬材料,将卡瓦本体设计为可溶材料,最大程度减少了非可溶材料的用量及留井碎屑的尺寸和数量。

(4)通过对两种常见的可溶桥塞结构和设计思路的分析,以及与其他类桥塞的对比,指明了一些设计的关键点和原则问题,为桥塞类井下工具的设计提供了思路,具有一定参考价值。