不同发动机热力损失角测试及影响

2021-04-23吉一平冷泠汤旭阳石磊

吉一平,冷泠,汤旭阳,石磊*

1.四川航天中瑞建设工程有限公司,四川 成都 610213;2.上海交通大学 动力机械与工程教育部重点实验室,上海 200240

0 引言

发动机工作过程中受往复惯性力、轴承间隙变化、曲柄连杆机构的受力变形以及活塞热变形等影响,导致发动机上止点不在确定位置,正确确定上止点位置对发动机工作过程的研究和相关参数的设计计算有重要的、直接的影响[1]。热力损失角影响发动机上止点的确定,从而影响发动机性能测试、燃烧分析的准确性。研究表明,上止点定位误差是影响放热率计算精度的重要因素,它可以导致气缸瞬时容积及容积变化量的计算产生误差,从而对放热率曲线特别是上止点附近的放热率曲线有明显影响。在示功图中上止点前、后曲轴转角1°的定位误差将导致放热峰值产生5%的误差,累积放热量产生大约10%的误差,平均指示压力产生5%~8%的误差[2]。根据经验可知,为了保证平均指示压力的精度为10 kPa /cm2,上止点位置曲轴转角精度应达到0.1°[3-4]。

目前,上止点位置的测定方法分为直接测量法和间接测量法2类[5]。直接测量法通过位移传感器直接获得上止点信号,但其安装相对复杂;间接测量法受分析方法的影响较大,通常采用倒拖气缸压力峰值位置+热力损失角进行修正,其中热力损失角的确定是影响上止点位置的重要因素,不同热力损失角计算方法均需要经验系数,只有系数选取合理正确才能获得精度较高的测试结果。

本文中以D6114车用柴油机为研究对象,采集上止点位置和缸压信号,研究不同转速、负荷和冷却水温对上止点位置的影响规律,进一步开展车用柴油机、车用汽油机和船用中速柴油机3种不同类型发动机的热力损失角测试与估算,确定不同机型热力损失角范围。

1 试验装置与方法

试验采用D6114ZLQB型直喷式增压柴油机,其主要技术参数如表1所示。

表1 D6114柴油机主要技术参数

试验采用一缸断油的方式,倒拖测量不同转速下气缸压力和活塞位移。本文中采用2种方法测试上止点:1)直接采用倒拖工况上止点位置传感器信号进行测试,获得活塞位移最小距离,即为实测上止点位置;2)采用倒拖工况气缸压力进行热力损失角计算,从而确定上止点位置。试验装置如图1所示,上止点位置传感器安装在原喷油器位置。上止点位置传感器采用Kistler 2629 电容式上止点位置传感器,缸压传感器采用Kistler 6125B 压电式传感器。

图1 试验装置图

考虑不同上止点修正方法的计算精度和对经验参数的依赖性等因素,本文中选取理想多变指数比对法和绝热压力修正法2种方法开展对比分析。

1.1 理想多变指数比对法

由热力学理论可知,多变指数的变化规律取决于缸内充气量与壁面热交换的方向和大小。示功图上,拖动过程多变指数曲线在上止点附近的形状对上止点标定位置非常敏感,上止点标定位置滞后峰值压力点的角度越大,压缩过程多变指数曲线在上止点前向下弯曲得越急骤。当上止点标定位置移向峰值压力点时,多变指数曲线渐渐平直;当标定位置超前峰值压力点时,多变指数曲线向上弯曲。通过修正上止点标定位置,可以精确找到多变指数曲线由下弯转变为上弯的转换点,该点即峰值压力点,其精确程度不受示功图采样步长的限制。由于多变指数对上止点位置十分敏感,通过一定的修正,即可以获得实际上止点位置[6-10]。文献[11]采用实测倒拖示功图进行多变指数分析,将多变指数曲线在上止点附近呈近似直线的条件作为上止点位置的判断依据。通过多变指数的定义可以看出这些方法实际是将峰值压力位置作为上止点位置,因此,对多变指数法确定上止点位置进行修正。引入一条理想多变指数曲线来获取上止点位置,该方法通过调整上止点位置,计算上止点前、后曲轴转角2°~60°的多变指数与理想多变指数的均方差,最小均方差对应的上止点位置即为内燃机动态上止点[12-15]。

多变指数的计算公式[16]为:

式中:ni为第i点的多变指数;pi为第i点的气缸压力;Vi为第i点的气缸容积。

理想多变指数[17]

式中:θp为最大压缩压力点相应的曲轴转角;θ为曲轴转角;K为常数,为上止点前、后曲轴转角10°~40°多变指数的平均值。

1.2 绝热压力修正法

在不考虑传热损失的情况下,压缩冲程和膨胀冲程的气缸压力相对上止点位置具有对称分布的特性[18]。绝热压力修正法就是通过修正膨胀冲程压力来补偿传热损失的影响,其修正压力[19]

(1)

式中:θTDC为上止点对应曲轴转角;θa和θb为曲轴转角限值,θa=30°,θb=110°;p(θ)为不同曲轴转角下的缸内压力;V(θ)为气缸工作容积。

由式(1)获得绝热的倒拖气缸压力,然后根据缸内压力对称分布来反复修正上止点位置。实际应用中,通过计算压缩冲程(上止点前曲轴转角30°~110°)和膨胀冲程(上止点后曲轴转角30°~110°)对应的两段曲轴转角内气缸压力的最小方差来确定上止点位置[20]。

2 试验结果及分析

确定发动机动态上止点位置依赖于倒拖工况峰值压力位置以及热力损失角的估算,由于受到气缸压力采集速率与精度的影响,实际气缸峰值压力位置难以直接获得,而热力损失角受到传热损失等影响也难以直接获得。

2.1 峰值压力位置

由于倒拖工况发动机气缸压力在上止点附近变化很小,压力传感器采样误差容易引起实际峰值压力位置偏差。根据多变指数在上止点附近敏感的特性确定峰值压力位置是一种有效的方法。多变指数法是利用多变指数对峰值压力位置敏感性来获取峰值压力位置的方法,当上止点位置存在误差时,多变指数会剧烈变化。峰值压力位置误差对多变指数的影响如图2所示。由图2可知:多变指数对峰值压力位置误差十分敏感,由于多变指数和气缸压力变化率与缸内体积变化率之比成正比,当气缸压力变化率和缸内体积变化率不同时趋近0时,将导致多变指数剧烈变化,发生多变指数突变;峰值压力位置曲轴转角偏差0.1°,多变指数在上止点附近的形状变化很大。通过调整峰值压力的位置,可以获得较平滑的多变指数曲线,此时得到的位置为倒拖示功图峰值压力位置,但该位置与实际的动态上止点还存在热力损失角的差别。

图2 峰值压力位置误差对多变指数的影响

2.2 热力损失角特性

D6114柴油机在倒拖工况下发动机转速为1000 r/min时的原始气缸压力和上止点位置测试曲线,并通过快速傅里叶变换进行滤波处理后的热力损失角特性如图3所示。由图3可知:活塞接近上止点时,位移变化很小,缸内体积变化很小,因而缸内压力变化平缓,曲轴转角变化3°,气缸压力只升高了约0.02 MPa;但由于传热损失、漏气损失等存在,使缸内压力在接近上止点前就出现了降低,导致最大气缸压力出现在活塞位置最高点之前;峰值压力出现在最小活塞位移前0.7°,即该条件下热力损失角约为0.7°。

图3 热力损失角特性图

2.3 热力损失角影响因素

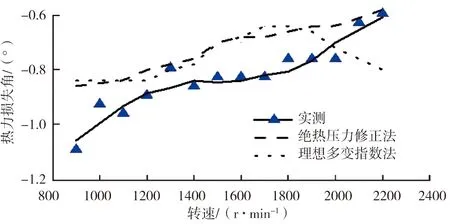

发动机转速是影响传热损失的关键因素之一,通过试验研究不同倒拖转速下热力损失角的变化规律。不同转速下两种方法计算的热力损失角与实测热力损失角的对比曲线如图4所示。

图4 转速对热力损失角的影响

由图4可知,实测热力损失角与基于倒拖气缸压力计算得到的热力损失角都呈现随转速升高而减小的趋势。随着转速升高,压缩过程传热时间相对缩短,传热量减小,从而使峰值压力位置更接近实际上止点位置,因而热力损失角逐渐减小。转速由700 r/min升高到2200 r/min,实测热力损失角由-1.1°变化到-0.6°。对比实测和计算结果,绝热压力修正法与理想多变指数法都能与实测热力损失角吻合较好,热力损失角均随转速升高而呈现减小趋势,绝热压力修正法计算的热力损失角与实测热力损失角最大误差发生在低速工况,主要是由于低速工况传热与漏气损失复杂且作用更强导致的;而理想多变指数法计算热力损失角在低速和高速工况均较大,主要是由于在低速和高速工况条件下多变指数计算以及理想多变指数估算偏差造成的,不同转速下热力损失角误差如图5所示。

图5 不同转速下热力损失角误差

通过以上对比可知,在D6114柴油机上应用绝热压力修正法和理想多变指数法,都具有较好的预测效果,由于存在多变指数计算误差等因素,理想多变指数法在高速工况计算偏差略大,而绝热压力修正法计算更简单直接。

发动机冷却水温是影响传热损失的因素之一,试验中调节冷却水温为20~80 ℃。随着水温升高,缸壁温度也升高,传热量减小,从而导致峰值压力位置推迟。冷却水温度对热力损失角的影响规律及误差如图6、7所示。由图6可知:随着水温升高,热力损失角略有减小,但是变化范围不大,这主要是由于在调节水温范围内,温度对实际传热过程的影响较小。由图7可知,理想多变指数法和绝热压力修正法与实测热力损失角的误差均较小,不超过0.2°。

图6 冷却水温度对热力损失角的影响规律 图7 不同冷却水温度下热力损失角误差

2.4 不同发动机热力损失角对比

由于不同发动机的传热性能不同,因而其热力损失角也存在差异。以车用D6114柴油机、排量为1.4 L的车用汽油机和某船用中速柴油机为研究对象,利用开发的基于倒拖气缸压力的热力损失角计算程序及上止点位置传感器进行不同发动机的实测和估算热力损失角。图8为不同发动机实测热力损失角随转速的变化情况。

图8 不同发动机热力损失角分析

由图8可知:车用柴油机热力损失角在-1.1°~-0.6°,与AVL提供的经验数据非常吻合;车用汽油机热力损失角为-1.0°~-0.4°,也与AVL提供的经验数据较吻合;船用中速机热力损失角为-0.5°~-0.3°,小于车用柴油机,且受转速的影响较小,可以说明其传热损失比例较小,但由于对其热力损失角的研究较少,无公开数据可以对比。

3 结论

研究发动机上止点计算方法,分析了峰值压力位置确定方法,并进行了不同热力损失角计算方法的评估。

1)热力损失角受转速影响较大,随转速升高,传热时间缩短,传热减小,热力损失角减小,发动机转速从700 r/min到2200 r/min,热力损失角从-1.0°变化到-0.6°;发动机冷却水温对热力损失角的影响较小。

2)对理想多变指数比对法和绝热压力修正法2种方法的校核证明,2种方法都可以较好地评价车用柴油机热力损失角,试验结果表明误差不超过0.2°。

3)不同发动机的热力损失角对比表明,车用柴油机的热力损失角较大,车用汽油机次之,而船用中速柴油机的热力损失角最小,并且受转速变化的影响较小。