永磁活塞机械-电力发动机额定工况的动力特性

2021-04-23梁震张洪信赵清海孙芸

梁震,张洪信*,赵清海,孙芸

1.青岛大学 机电工程学院,山东 青岛 266071;2.青岛大学 动力集成及储能系统工程技术中心,山东 青岛 266071

0 引言

内燃发电机组作为移动电源广泛应用于混合动力电动汽车、野外作业等领域,传统的活塞式内燃发电机组由活塞式内燃机、旋转电机和机械参数变换连接装置(联轴器或变速器)3部分组成,即通过3个环节完成由热能向电能的转换,活塞式内燃机将燃料燃烧产生的热能转换为机械能,再通过联轴器或变速器等中间环节将动力传递给发电机的转子,通过发电机转子和定子的相对运动输出电能[1]。内燃机发电机组具有热效率高、功率范围广、结构紧凑、便于移动、操作简便等特点,但存在某些短板:1)内燃发电机组仅实现了对外输出电力,不能满足多样化的作业对多种动力的需求;2)虽然实现了热能到电能的转变,但发电机组含有活塞式内燃机和旋转式发电机2个独立的能量转换装置,且2个装置是通过外部连接而成,存在工作不协调、匹配不合理等缺点[2];3)能量转换传递路线较长、需要经过多个中间环节,影响能量传递的效率,造成能源浪费、生产和运行成本增加、环境污染加剧等问题。

关于发动机和电机结构集成的研究很多。1991年以直线发电机为基础的自由活塞式直线发电机发明专利引起了业界对自由活塞式直线发电机的关注[3]。1998年Clark等[4]设计了能够稳定运行的第一代自由活塞式内燃发电机。根据Boldea等[5]提出的圆筒形永磁直线发电机设计参数优化要求,Famouri等[6-7]对自由活塞式内燃发电机中的直线发电机部分进行了设计和优化。冯慧华等[8]基于自由活塞式直线发电机的原理,提出了一种以直线电动机作为回弹装置的单缸无活塞式发动机线性发电机的新颖设计。贾博儒等[9]提出了一种涡轮组合式自由活塞发动机发电机的混合动力装置,该装置通过耦合更多的直线发电机将燃气轮机散失的大部分热量转化为电能,使得系统效率得到了大幅度提高。上海交通大学对自由活塞直线发电机进行了很多研究,李庆峰[10]设计了一种基于自由活塞式内燃机的直线发电机并进行了性能仿真。胡凯[11]对自由活塞内燃发电机中的直线发电机在不同结构和不同尺寸下的空载反电动势、输出功率、定位力等进行了分析与优化。

针对自由活塞直线发电机没有固定的上止点和下止点,点火时刻不固定,导致工作稳定性较差,而传统内燃机的活塞受曲柄连杆机构约束,具有固定的上止点和下止点,点火时刻固定,工作稳定性好的特点,2006年张铁柱等[12]提出“约束活塞型双元动力发动机及柔性动力发动机”概念,同年内燃式机械与电力双元能量输出装置、输出方法及其装置等获得2项专利[13-14];2007年,把传统的内燃机与发电机组合、将直线电机作为发动机的连杆进行电能输出的电力约束活塞发动机样机面世[15-17]。

电力约束活塞发动机虽然解决了自由活塞内燃发电机工作不稳定的问题,但电力约束活塞发动机的永磁体和线圈绕组集成在连杆上,大大增加了机体高度和往复运动惯量,难以实际应用,对此张洪信等[18]又提出了一种机械-电力双元动力发动机的新型装置并获得了实用新型专利,机械-电力双元动力发动机的线圈和永磁体分别直接固定在活塞和气缸上,大大减小了机体高度和往复运动惯量,但机械-电力双元动力发动机接线端子的引出较为复杂,制造难度大,为了解决这个问题,对结构进行了改进,将永磁体固定在活塞上,线圈固定在气缸上,形成了永磁活塞机械-电力发动机。本文中针对永磁活塞机械-电力发动机的结构原理,对额定工况(曲轴转速为3600 r/min)下的动力特性进行分析。

1 结构与工作原理

永磁活塞机械-电力发动机是一种将燃料燃烧产生的热能转化为机械能和电能的动力装置,结构原理如图1所示。定子为线圈绕组,动子为镶嵌在活塞上的永磁体,曲柄连杆机构约束活塞-永磁体组件的运动和行程,并驱动附属系统,实现整个系统的工作定时。线圈绕组因永磁体的往复移动,内部磁通量发生变化从而产生感应电动势并对外输出电动力,同时曲轴端对外输出机械动力。由于活塞环具有密封和刮油作用,所以当活塞运行到下止点时,活塞环以下的缸体内周开环槽并嵌装硅钢片铁心和线圈绕组(主要防止活塞环与环槽上缘发生干涉)。硅钢片铁心凹槽内的线圈绕组通过接线端子对外输出电能。

活塞结构与传统的活塞式内燃机的活塞结构基本一致,但活塞销孔下嵌装1块永磁体,永磁体制成环状,外周与缸体内表面相对滑动。发动机正常工作时活塞裙部温度可达140 ℃[19-20],但是常用的钕铁硼永磁体在此温度下会导致退磁,因此选用一种最高受热温度在250~350 ℃的钐钴材料制作环状永磁体。永磁体上端面与活塞之间有隔热垫,堵断活塞向永磁体的传热,防止永磁体受到过高的温度。

永磁活塞机械-电力发动机工作时,动子和定子相对运动,定子对外输出电能。在做功冲程曲轴加速旋转,飞轮储能;在排气冲程、吸气冲程和压缩冲程中飞轮释放能量,使曲轴连续转动。曲轴的端部可以与外部负载连接,输出机械能。

2 机械系统动力学分析

永磁活塞机械-电力发动机基于单缸4冲程的F168汽油发动机设计制造,结构参数如表1所示。

表1 永磁活塞机械-电力发动机结构参数

依照传统往复活塞式内燃机动力学分析方法[13-14],永磁活塞机械-电力发动机做功冲程下的动力分析如图2所示。

图2 做功冲程动力分析简图

在不考虑曲轴偏心的情况下,活塞位移

x=r+l-rcosφ-lcosβ=

r[(1+1/λ)-cosφ-(1-λ2sin2φ)1/2/λ] ,

式中:r为曲轴回转半径,mm;l为连杆长度,mm;λ为曲柄连杆比,λ=r/l;β为连杆摆角,rad;φ为曲轴转角,rad,起始位置为作功冲程的上止点,φ=ωt=2πft,其中ω为曲轴角速度,rad/s,t为时间,s,起始位置t=0,f为频率,Hz,f=n/60(额定工况下,f=60 Hz),其中n为曲轴转速,r/min。

对x取一阶和二阶导数得到动子速度v和加速度a:

v=rω[sinφ+(λ/2) sin(2φ) - (1-λ2sin2φ)-1/2],

a=rω2{cosφ+λ[cos(2φ) (1-λ2sin2φ)+

(λ2/4) sin2(2φ)](1-λ2sin2φ)-3/2}。

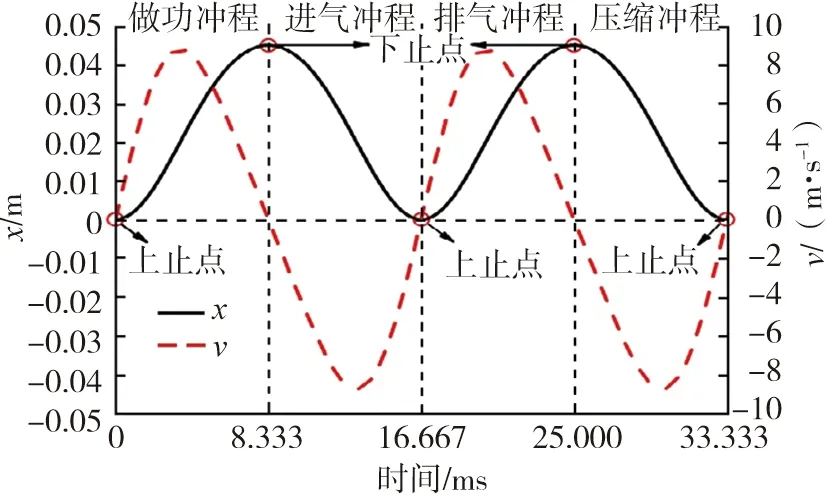

永磁活塞机械-电力发动机取动子上止点为零点,动子组件向下运动为正方向,依次经过做功、排气、进气和压缩四个冲程,永磁活塞机械-电力发动机在额定转速下的动子组件位移x和速度v随时间的变化曲线如图3所示,其中0~8.333 ms为做功冲程、8.333~16.667 ms为排气冲程、16.667~25.000 ms为进气冲程、25.000~33.333 ms为压缩冲程。

图3 动子组件的位移和速度随时间的变化曲线

与传统发动机动子组件的受力情况相比,永磁活塞机械-电力发动机动子组件上增加了竖直方向的电磁力,受力平衡方程

FΣ=Fa+Fj+Fμ+Fe,

式中:FΣ为发动机的活塞力,N;Fa为燃烧推力,N,Fa=paπD2/4,其中pa为缸内燃烧压力,Pa;Fj为动子组件的往复惯性力,Fj=-mja,N,其中mj为动子组件质量,包括活塞、主销、永磁体质量和连杆质量的1/3,kg;Fμ为动子组件与气缸之间摩擦力,N;Fe为动子组件所受到的电磁力,N。

由燃烧过程热力学模拟得到缸内燃烧压力pa和缸内燃烧推力Fa如图4所示。

图4 发动机缸内压力压强曲线

3 电动力分析

利用Maxwell电磁仿真软件对永磁活塞机械-电力发动机额定转速下的静磁场特性、空载特性和负载特性进行研究与分析,其二维有限元模型如图5所示,模型包括活塞、钐钴永磁体、气缸、硅钢片铁心和线圈绕组A、B。

图5 Maxwell二维模型

3.1 静磁场特性

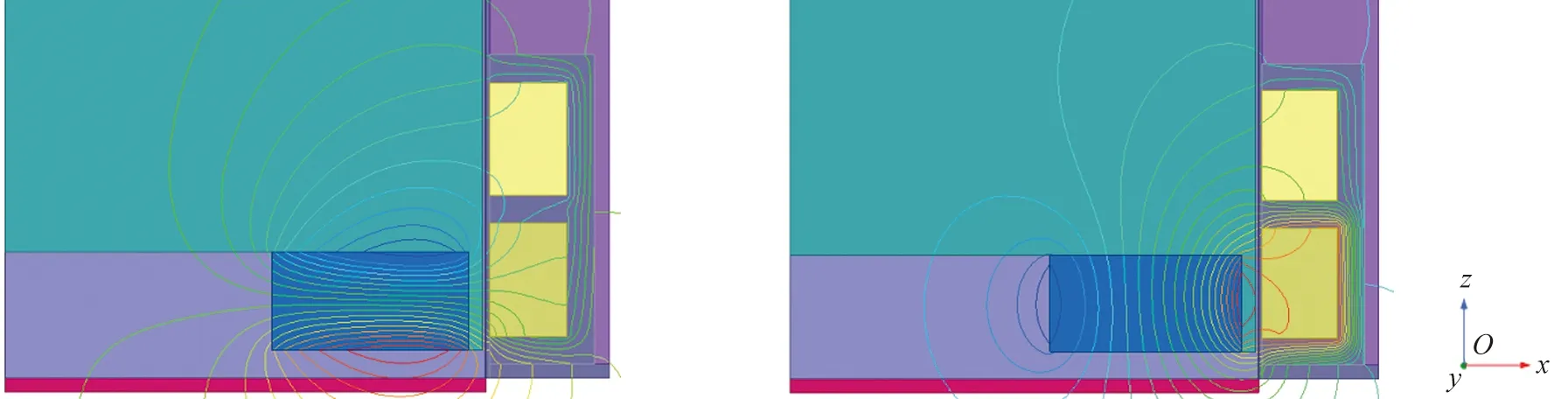

动子组件中的永磁体材料选取钐钴YXG-32H型号,其剩余磁感应强度约为1.11 T,分别采用径向和轴向的充磁方式,动子组件在下止点位置处的磁力线分布如图6所示。当永磁体采用径向充磁时,平均气隙磁通密度为0.184 T;当永磁体采用轴向充磁时,平均气隙磁通密度为0.261 T,可见采用轴向充磁方式较好。结构只用了一个永磁体,没有其他永磁体的助磁作用,故气隙磁通密度较小,在未来的研究中可考虑对此加以改进。

a)径向充磁磁力线 b)轴向充磁磁力线图6 径向与轴向充磁永磁体磁力线分布

3.2 空载特性

将图5中的线圈绕组A和B各设置为100匝,并且串联缠绕在硅钢片铁心凹槽内。当永磁活塞机械-电力发动机以额定转速空载运行时,空载感应电动势波形如图7所示。此时空载感应电动势的峰值为81.96 V,有效值为25.49 V。

图7 空载感应电动势波形

3.3 负载特性

以电阻为5 Ω的纯电阻作为外电路负载,得到线圈绕组内阻为4.04 Ω,永磁活塞机械-电力发动机的负载电流和负载电压波形如图8所示,此时负载电流的峰值为5.72 A,有效值为2.19 A;负载电压的峰值为28.62 V,有效值为10.93 V。电磁力波形如图9所示,当动子组件抵达下止点时,受到向上的电磁力为59.22 N,有助于动子组件回弹;当动子组件即将离开气缸凹槽上边缘时,受到向下的电磁力(最大为107.17 N),虽然对动子组件有一定的阻力,但由于飞轮的惯性储能,并不影响动子组件的往复运动[21]。

图8 径向与轴向充磁永磁体磁力线分布 图9 电磁力波形

4 永磁活塞机械-电力发动机输出功率

永磁活塞机械-电力发动机将燃料燃烧产生的热能转化为机械能和电能输出,这个过程也必定带来损耗,可以分为摩擦损耗、线圈绕组铜耗和定子铁芯铁耗。考虑上述电磁力及各摩擦副的摩擦系数对整机系统动力学编程仿真。

南宁动物园家庭型游客休闲旅游偏好研究——兼论动物园的公益性与营利性 …………………………………… 孟 娜(6/55)

4.1 损耗分析

根据图2受力分析,计算得到动子组件与气缸之间的摩擦力Fμ(忽略润滑液的黏性作用)和摩擦损耗Pμ:

Fμ=μ(Fa+Fj-Fe)tanβ,

(1)

(2)

式中:μ为动子组件与气缸之间的摩擦因数,μ=0.2;T0为动子组件运动的周期时间,s,T0=33.333×10-3s。

由式(2)得出永磁活塞机械-电力发动机额定工况下的摩擦损耗为375.682 W,而原F168汽油机的摩擦损耗为372.906 W,两者相比,增加了2.776 W,主要来源于电磁力Fe引起的摩擦损耗。

永磁活塞机械-电力发动机的铜耗主要来源于通电后线圈绕组内阻产生的损耗

PCu=I2R1,

(3)

式中:I为额定输出电流,A;R1为线圈绕组内阻,Ω。

由式(3)得出线圈绕组铜耗为16.426 W。

根据Bertotti的经验公式,计算永磁活塞机械-电力发动机的定子铁芯铁耗为0.245 W[23]。

综上所述,永磁活塞机械-电力发动机的总损耗为392.353 W,与原F168汽油机的摩擦损耗相比,增加了19.447 W,约5%的幅度,其中增加的损耗主要来源于铜耗,占比达到84.47%。

4.2 电功率输出

Pe=I2Rcosφ,

(4)

式中:I为有效感应电流,A;R为负载电阻,Ω;cosφ为功率因数,由于外接负载为纯电阻,则cosφ=1。

由式(3)得出额定转速下的输出电功率为20.33W。

4.3 机械功率输出

发动机的输出转矩

T=9550Pm/n,

(5)

式中:Pm为机械输出功率,W。

额定工况下曲轴转速为3600 r/min,由式(5)计算得到原发动机的输出转矩为9.82 N·m,在保持油门开度和转速不变的情况下,受电磁力的影响,动子组件受到的合力随着速度方向的变化有增有减,通过计算,永磁活塞机械-电力发动机的机械输出功率能够为3 660.224 W,比原F168小型汽油机的额定机械输出功率(3700 W)仅减少了39.776 W。而永磁活塞机械-电力发动机输出转矩为9.71 N·m,仅减少了0.11 N·m,影响较小。

5 结论

1)永磁活塞机械-电力发动机将传统往复活塞式内燃机与直线发电机集成一体,形成了一种结构紧凑、体积小、能量传递转换路径短的新型动力装置。

2)建立永磁活塞机械-电力发动机的机械系统动力学、电动力学分析模型,发动机额定工况下空载感应电动势峰值达到81.96 V;5 Ω负载电阻下的负载电流峰值达到5.72 A,负载电压峰值达到28.62 V。

3)永磁活塞机械-电力发动机额定工况下电输出功率为20.33 W,机械输出功率为3660.224 W,输出转矩为9.71 N·m。相比原F168汽油机,机械输出功率和输出转矩虽略有减少,但是不影响该发动机的正常工作,还增加了电动力输出,从而达到双元动力输出,具有较好的应用前景。

永磁活塞机械-电力发动机可同时输出机械功率和电功率,实现双元输出,发动机结构原理可行,具有较好的研究和应用价值,但该设计尚处于初步设计研究阶段,还不能完全替代内燃机发电机组输出电能,距离产品市场化还有距离,发动机功率和效率需要进一步研究和改善。