轻便轴承对增压器机械效率及发动机加速性能的影响

2021-04-23李伟李国祥白书战桑梧海孙金辉刘莹张晓林韩霏

李伟,李国祥,白书战,桑梧海,孙金辉,刘莹,张晓林,3,韩霏,3

1.山东大学 能源与动力工程学院,山东 济南 250061;2.康跃科技股份有限公司,山东 寿光 262718;3.机械工业内燃机增压系统重点实验室,山东 寿光 262718

0 引言

近年来,随着对发动机低速扭矩特性要求的不断提高,改善机械效率及加速性能成为增压器的研究重点。周光猛等[1]研究发现辅助增压、轻便涡轮技术、新的润滑方式和轴承技术是改善涡轮增压发动机低速扭矩特性及加速性能的有效措施。江光讯等[2]认为废气旁通型涡轮增压器和可变截面涡轮增压器是改善发动机低速扭矩特性及加速性能的实用措施。王银凤等[3-4]对增压器轴承系统机械效率测试研究发现:随着增压器转速上升,轴承系统摩擦耗功逐渐增大;采用全轮盘涡轮可以减小转子轴向力,获得更高的机械效率;通过轴承系统结构优化设计,可以降低机械摩擦损失,提高机械效率。周成尧等[5]研究发现,增压器采用轻便轴承系统,可以减少摩擦耗功,有利于提升发动机低速扭矩。和法贵等[6]研究发现,通过止推轴承优化设计,可以减少摩擦耗功、提升机械效率。刘大诚等[7]研发发现,采用球轴承技术,可以改善增压器瞬态加速性能。夏英子等[8]研究发现,减小压气机叶轮直径可以提升发动机低速扭矩及加速性能。李庆斌等[9]研究发现,在压气机壳和涡轮壳表面制备涂层,能够提升压气机和涡轮机效率,从而改善发动机低速扭矩和经济性。韩冀宁等[10]研究发现,电动复合增压系统(electric compound supercharging system,ETC)可以提升发动机低速时的增压压力,低速时油耗能够降低3 g/(kW·h),有利于提升加速性能。王琦玮等[11]研究发现,适当增加增压器弹簧刚度可以缩短发动机响应时间并增大扭矩,增大弹簧预紧力能够延长发动机的响应时间,但提高了发动机扭矩,合理的系统阻尼有利于发动机在瞬态过程中的快速稳定。姚春德[12-13]、张钊[14]等研究发现,电动增压器是改善发动机低速扭矩及加速性能的可行方案。杨建军等[15]研究发现,电动增压器可以改善公交车用柴油机低速烟度及低速扭矩。罗程[16]等在某重卡用发动机上试验研究发现,增压器使用轻便轴承系统后,发动机最低油耗转速由1300 r/min降低到1100 r/min,而且油耗降低了3 g/(kW·h)。Katrasnik等[17]研究发现,电辅助增压器能够明显改善增压器的动态响应特性。Deligant等[18]设计了一种测量涡轮增压器机械效率的试验方法,采用轴向磁力装置,改变推力轴承载荷,分析其对摩擦损失的影响;研究发现推力轴承对整体摩擦损失贡献大,并且摩擦损失贡献随增压器转速增加而增大。Lee等[19]研究发现,涡轮转子是机械损失的主要因素,严重影响增压器的效率和性能;摩擦损失主要是由浮动轴承造成,摩擦损失与增压器转速呈抛物线函数关系。坂上[20]针对浮动轴承和推力轴承的摩擦损失分别建立数学模型,仿真计算显示浮动轴承的摩擦功大于推力轴承。Perge等[21]认为轴承摩擦损失主要影响增压器的低速性能,研究了推力轴承的特性及其对总摩擦损失的贡献。Jin等[22]设计了一款测量装置测试乘用车用涡轮增压器低速时的机械效率,研究发现当增压器转速增加时,摩擦功率损失呈指数增加。陆刚[23]研究发现,陶瓷材料和纤维强化树脂能代替耐热合金和铝合金,可达到轻便轴承系统的目的;陶瓷材料质量轻、耐热性好、密度小,使用陶瓷材料制造的涡轮能耐高温、转动惯量小、易于加速,可以提高发动机的加速性能。赵俊生等[24]通过降低涡轮质量设计实现轻便轴承系统,涡轮质量减少6.9%,不仅节省了材料,同时增压器转子质量分配进一步趋于合理,有助于提高增压器轴承系统的机械效率和可靠性。轴承系统旋转部件质量及转动惯量是影响机械效率的关键因素,本文中研究轻便轴承系统对机械效率及发动机加速性能的影响。

1 轴承系统对比分析

以某四缸柴油发动机用增压器为研究对象,该款增压器叶轮出口直径为56.5 mm,涡轮进口直径为52.7 mm。轴承系统旋转部件包含涡轮转子、止推套、轴封、叶轮和锁紧螺母,通过锁紧螺母施加合适力矩紧固旋转部件。原轴承系统(以下简称原轴系)及轻便轴承系统(以下简称轻便轴系)的叶轮和涡轮毛坯相同,通过减小转子轴径等轻量化设计方法降低其质量及转动惯量。原轴系及轻便轴系主要参数对比如表1所示。由表1可知,与原轴系相比,轻便轴系旋转部件质量降低9%、转动惯量降低14.5%。

表1 原轴系及轻便轴系主要参数对比

2 测试方法

2.1 机械效率

增压器涡轮功一部分用于驱动压气机做功,另一部分用于克服轴承系统摩擦损失。轴承系统摩擦损失可用润滑油带走的热量来计算。

轴承摩擦损失功率

Pmech=Cp,oilqmoil(Toil,out-Toil,in),

式中:Cp,oil为润滑油定压比热容,J/(kg·K);qmoil为润滑油质量流量,kg/s;Toil,out为润滑油回油温度,K;Toil,in为润滑油进油温度,K。

压气机功率

Pc=Cp,cmc(T2-T1),

式中:Cp,c为压气机定压比热容,J/(kg·K);mc为压气机质量流量,kg/s;T2为压气机出口温度,K;T1为压气机进口温度,K。

轴承系统机械效率

式中:Pt为涡轮功率,W。

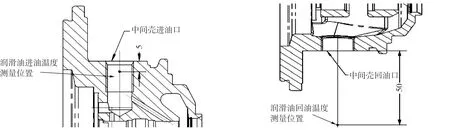

机械效率测试在机械工业内燃机增压系统重点实验室进行。原轴系及轻便轴系采用相同压气机壳和涡轮壳,叶轮及涡轮采用同一批次毛坯加工,减少铸造及加工偏差;测试在同一天完成,减少环境影响;测试工程师为同一人,减少过程操作影响;采用同一套传感器,传感器的位置保持不变。润滑油进油及回油温度测量位置分别在增压器中间壳进油口以下5 mm及距离中间壳回油口50 mm处,润滑油进油及回油温度测量位置如图1所示。利用燃烧室排出的废气驱动涡轮旋转,从而带动同轴的压气机旋转,试验过程通过燃烧室系统控制废气温度为(600±10)℃,保持测试边界一致性。润滑油温度、压力控制及测量的准确程度直接关系到机械效率的准确性,采用相同的润滑油温度及压力控制系统,控制润滑油进油温度为(70±2)℃,润滑油压力为(350±5)kPa。为验证轴系调整对不同增压器转速的影响,选择转速分别为60 000、80 000、100 000、140 000 r/min进行测试,60 000 r/min和80 000 r/min对应增压器低转速,100 000 r/min对应中转速,140 000 r/min对应高转速,增压器主要参数、测量设备精度如表2所示。

a)进油温度测量位置 b)回油温度测量位置图1 润滑油进油及回油温度测量位置

表2 增压器主要参数、测量设备及测量精度

2.2 发动机加速性能

在某四缸电控共轨柴油发动机上进行加速性能试验,发动机主要技术参数见表3。

表3 发动机主要技术参数

试验在250 kW电力测功机发动机台架上进行,发动机主要性能参数及试验用主要仪表精度见表4。

表4 发动机主要性能参数及测量设备和精度

为保证试验的可对比性,在同一天由同一测试工程师进行试验,减少环境及操作误差。加速性能试验开始前,发动机首先在450 N·m、1500 r/min工况运行1 h进行热车。

2.2.1 发动机带载加速试验

热车结束后,将扭矩降低到50 N·m、转速调整为700 r/min工况,稳定运转15 min,控制发动机进水温度为(45±3)℃,润滑油进油温度为(80±3)℃,润滑油压力为(260±6)kPa,发动机各指标符合要求后,采用程控转速/油门模式,油门直接到100%,扭矩稳定1 min,连续测量3次。系统每20 ms自动采集一次数据,记录到达额定工况的时间。

2.2.2 发动机自由加速试验

发动机热车结束后,降低到怠速工况,稳定运转15 min,控制发动机进水温度为(40±3)℃,润滑油进油温度为(75±3)℃,润滑油压力为(200±6)kPa,发动机各指标符合要求后,采用程控转速/油门模式,油门直接到100%,扭矩稳定1 min,连续测量3次。系统每20 ms自动采集一次数据,记录到达额定工况的时间。

3 试验结果及分析

3.1 机械效率

涡轮增压器不同转速下原轴系和轻便轴系机械效率对比如图2所示。

图2 涡轮增压器不同转速下原轴系和轻便轴系机械效率对比

由图2可知:转速为60 000 r/min时,轻便轴系的增压器的机械效率比原轴系高6.29%~8.08%,80 000 r/min时高2.73%~3.63%,100 000 r/min时高0.28%~1.91%,140 000 r/min时基本持平。60 000 r/min和80 000 r/min是轻便轴系机械效率改善最明显的转速。

涡轮增压器不同转速下原轴系和轻便轴系摩擦功占比(摩擦功/涡轮功)分析如图3所示。

图3 涡轮增压器不同转速下原轴系和轻便轴系摩擦功占比分析

由图3可知:轻便轴系在增压器转速为60 000 r/min和80 000 r/min时,摩擦功占比为11%~35%,摩擦功占比较大,可见轻便轴系机械效率改善明显;140 000 r/min时摩擦功占比为6%~11%,摩擦功占比较小,轻便轴系与原轴系机械效率基本持平,不再有优势。这是由于涡轮功相同时,轻便轴系摩擦功较小,可以输出更多的压气机功,机械效率高。

涡轮增压器不同转速下原轴系和轻便轴系润滑油质量流量对比如图4所示。

图4 涡轮增压器不同转速下原轴系和轻便轴系润滑油质量流量对比

由图4可知,润滑油质量流量随增压器转速增加而增大,转速、润滑油压力及温度相同时,润滑油质量流量基本不变;原轴系140 000 r/min时润滑油最大质量流量为16.4 g/s,轻便轴系为10.5 g/s;与原轴系相比,轻便轴系在增压器转速为60 000~140 000 r/min时润滑油质量流量减少37.44%~46.75%。

3.2 发动机加速性能

3.2.1 发动机带载加速试验

原轴系和轻便轴系发动机带载加速试验对比如表5所示。由表5可知,原轴系3次带载自由加速试验平均时间为4.53 s,轻便轴系为4.18 s,轻便轴系加速时间减少7.7%。

表5 原轴系和轻便轴系发动机带载加速试验 s

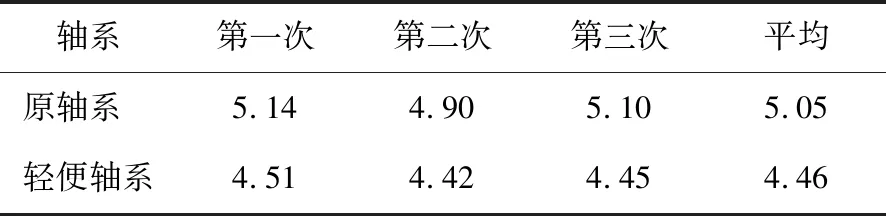

3.2.2 发动机自由加速试验

原轴系和轻便轴系发动机带载自由加速试验对比如表6所示。由表6可知,原轴系3次自由加速试验平均时间为5.05 s,轻便轴系为4.46 s,轻便轴系加速时间减少11.7%。

表6 原轴系和轻便轴系发动机自由加速试验 s

4 结论

1)增压器转速为60 000~80 000 r/min时,轻便轴系机械效率提高了2.73%~8.08%,有利于提升发动机低速扭矩。

2)增压器转速为60 000~140 000 r/min时,轻便轴系润滑油质量流量减少37.44%~46.75%,提升了增压器密封性能。

3)由扭矩为50 N·m、转速为700 r/min工况到额定工况的发动机带载加速试验,轻便轴系加速时间减少7.7%;由怠速到额定工况的发动机自由加速试验,轻便轴系加速时间减少11.7%;有利于改善发动机的瞬态排放。

轻便轴承系统可有效改善涡轮增压器低转速机械效率、发动机低速扭矩及加速性能,是涡轮增压器的发展方向。