诱导法脱砷工艺优化与生产实践

2021-04-23柴兴亮陈雅婷江文炳袁海滨

柴兴亮 陈雅婷 江文炳 袁海滨,2

(1.云南锡业股份有限公司铜业分公司,云南 个旧 661000;2.昆明理工大学 冶金与能源工程学院,昆明 650093)

世界上超过80%的铜是通过火法冶炼生产的,冶炼过程中,伴生于铜精矿原料中的有价金属以及其他杂质元素等,也随铜进入冶炼生产流程[1-3]。在精炼脱杂生产加工过程中,尤其是铜电解精炼过程,砷、锑、铋、铅、镍等杂质元素溶解进入电解液,随着生产的不断推进,杂质逐渐富集于电解液[4-6],如果脱杂处理不当,电解液中的杂质将在阴极析出,直接导致阴极铜产品质量差、产品合格率低、企业生产效率低下,且加工成本高。因此,在铜电解精炼中,必须对电解液净化,以脱除过量杂质,使杂质从系统中开路出去,确保阴极铜电解生产的正常运行。

目前回收铜及脱除砷、锑、铋的主要方法有电积法[7-9]、萃取和离子交换法[10-11]、化学沉淀法[12-13]等。云南锡业股份有限公司铜业分公司(以下简称“公司”)电解液净化脱杂采用的是诱导法脱砷(电积法)。近些年,随着阳极板杂质含量的升高、波动,电解液中有害杂质元素加速富集升高,造成了电解液净化生产电积槽压升高、电耗增加、铅阳极板损耗严重等问题。本文通过生产规模试验,探索利用硫酸镍高温条件下溶解度变大的特性,高效清洁电积导电铜排触点,从而达到降低槽电压的目的;利用铜和砷的电化学差异性和离子活性,展开差异铜砷离子浓度比对电积电耗的影响试验,选出科学浓度比后创新优化一段回收铜工艺,使生产形成合理且常态化的铜砷比。同时还通过分析总结给出了科学合理的电积温度值、电积槽面维护方式、生产周期等,以期为国内外同行提供参考。

1 电积工艺流程

电积工艺流程如图1所示。铜电解精炼电解液经真空蒸发浓缩、冷却结晶后析出硫酸铜结晶,采用带式过滤机进行液固分离,滤液主要成分(g/L):铜20~38、镍20~29、砷10~19,酸度300~400。电积槽设备共3组,每组8槽,呈阶梯状排列,2槽为一阶,电积液从1槽依次流至8槽(见图2~3)。用电解精炼产出的残极板为阴极,铅锑合金浇铸的永久阳极板为阳极,通过电积最后产出黑铜泥和黑铜板,完成铜、砷、锑、铋的脱除。

图1 电积工艺流程Fig.1 Flowsheet of the electro-deposition process

图2 单组电积槽垂直切面Fig.2 A single set of electro-deposition slots in vertical section

图3 单组电积槽俯视及液流向Fig.3 Single set of electro-deposition trough view and liquid flow diagram

槽电压和电流强度是造成电积能耗高的主要因素[14-16]。通过对公司生产数据进行分析,发现槽电压持续高于行业约16%,生产电流也处高位状态。电积脱杂虽然是多金属共析出,但电极电位决定了镍并不会发生电化学反应产生电能消耗。

实践生产表明,镍的影响主要表现在其物理性质上,溶液酸度和镍含量越高,硫酸镍溶解度越小[15],越容易在阴阳极和导电触点上结晶析出,使电沉积过程电阻增大、槽电压升高。加之电积液温度控制不平稳,作业周期不合理等加剧了镍对电积电耗的影响。同时一段回收铜产出的电积原液铜砷比较高,需要高电流强度来完成二段回收铜。

2 工艺优化研究

2.1 电积原液

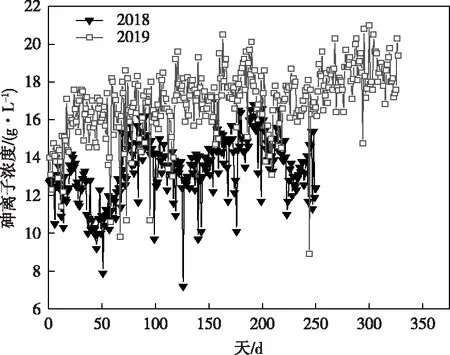

电积原液主要成分见表1,本工艺脱杂原液总体表现为高铜、高砷、高镍。从图4~6可以看到:2018年的砷明显低于2019年同期值;而铜前期较高,中后期略高;镍则是前期很高,中期持平,后期有所降低。结合理论分析得出:2018年用于回收铜的电耗为主要占比,预先需要消耗大量电能把铜降至低浓度,才能再进一步脱除剩余杂质砷、锑、铋等,且2018年由于电积原液含镍高,析出大量硫酸镍,造成槽电压高,电耗增加更明显。而2019年只需少量电能降铜,即可完成大量杂质砷、锑、铋等的脱除。

表1 电积原液主要成分

图4 电积原液砷离子浓度Fig.4 Arsenic ion concentration in the electro-deposition solution

图5 电积原液铜离子浓度Fig.5 Copper ion concentration in the electro-deposited solution

图6 电积原液镍离子浓度Fig.6 Nickel ion concentration in the electro-deposited solution

2.2 铜砷比

通过降低电积原液中铜砷比,可以减少电积过程中降铜的电耗。以电流密度225 A/m2、酸浓度350~370 g/L、镍离子浓度16~20 g/L,配料后使电积原液铜砷离子浓度比分别保持为1.4、1.5、1.8、2.1 g/L,电沉积周期5 d,每天处理电积原液85.5 m3,考察铜砷比对电积的影响,结果见图7。从图7可以看出,随着铜砷浓度比的增加,周期内砷平均脱除率由60.94 %降至20.55 %,电耗增加8 713 kW·h,即控制较小的铜砷浓度比,可以较低电耗获得较高的砷脱除率。

图7 铜砷比对电积的影响Fig.7 Effects of copper arsenic ratios on electro-deposition

综合考虑现场的作业安全环保、设备有效作业能力、硫酸铜溶解度、镍脱除率等条件,比较常规的提高浓缩率方式,浓缩液添加浓硫酸,添加辅冷设备降低硫酸铜结晶终点温度等,创新性地在电积前端的蒸发浓缩一段回收铜作业中添加高酸含镍、砷的脱镍后液,在无新设备和化学药剂添加情况下即可实现高效连续的串联高酸浓缩,形成高酸浓缩溶液后,又将末端硫酸镍冷冻结晶工艺浪费的过冷热量用于硫酸铜浓缩液的冷却结晶,降低了结晶终点温度,通过此双重作用硫酸铜溶解度变小,搅拌结晶6~8 h,加大硫酸铜析出,同时改进固液分离时的供液方法,保证结晶母液过滤时物料分布的均衡性,减少集中跑料现象,再增设滤液二级沉降室,回收穿滤的硫酸铜结晶,有效减少了硫酸铜返溶,在降低电积原液铜砷浓度比的同时更有利于净化末端的硫酸镍产出,加快杂质镍的开路,最终,电积原液铜离子浓度平均下降约6 g/L,砷离子浓度升高4 g/L。

3 作业模式优化研究

3.1 温度控制

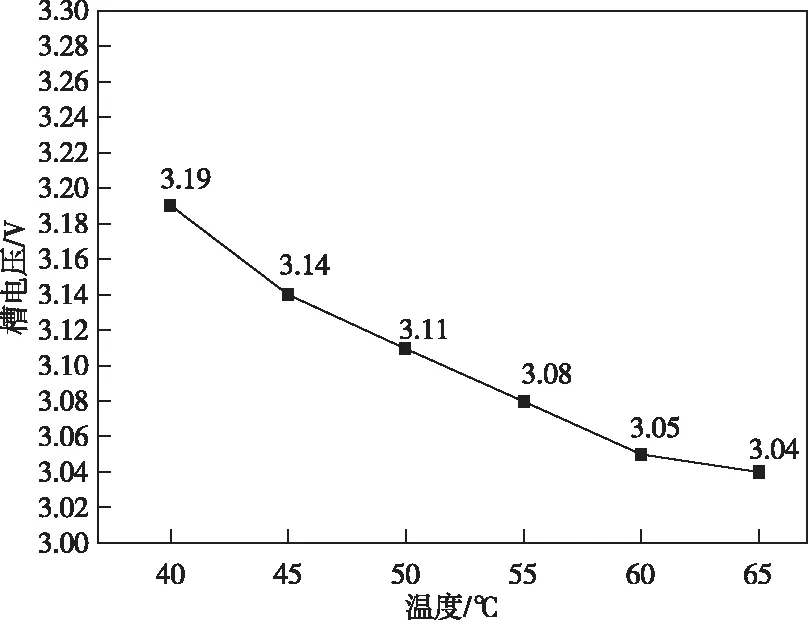

在电沉积过程中,升高电积液温度有利电子移动,可以降低电积液电阻、减小槽电压。在电流密度200 A/m2、酸浓度370 g/L、铜离子浓度30 g/L、镍离子浓度20 g/L、砷离子浓度17 g/L、时间2 d条件下,通过控制电积液温度为40~65 ℃,考察温度与槽电压的关系,结果如图8所示。从图8可以看出,随着电积液温度的升高,电积槽电压降低,从40 ℃的3.19 V降至65 ℃的3.04 V,温度升高20 ℃,槽电压仅下降0.15 V,且温度高于50 ℃时,槽电压下降趋势减缓,而且随着温度的升高,酸雾挥发加剧,导致作业环境恶化,同时促进阳极上氧气气泡的升腾过程,加剧溶液中硫酸镍分子的挥发,随后在触点和极板上降温后结晶析出富集,形成坚硬致密的硫酸镍绝缘层。在监测实践生产过程中不同温度下的酸雾、触点结晶、槽电压情况基础上,综合考虑电积槽防腐材料对高温的耐受性,发现本工艺高镍高酸电积作业温度控制在50~55 ℃时可以达到相对理想的效果。

图8 温度对于槽电压的影响Fig.8 Effect of temperature on tank voltage

实际生产中保持恒定合理的温度尤为重要,通过技术攻关,电积液的温度测量点由加热装置出口移至电积槽给液处实时监测;原手动调节蒸汽阀改为实时监测温度值与气动调节阀连锁,只需设定给液所需温度为50~55 ℃,即可即时、准确调整蒸汽量,持续准确保持合理电积液温度。

3.2 作业周期

为了验证生产周期对槽电压的影响,开展三组不同周期生产对比,数据统计结果如图9所示。

图9 不同作业周期槽电压比较Fig.9 Average cell voltage comparison diagram for different operating periods

从图9可以看出:作业周期对槽电压有明显影响,周期降低至7 d时,槽电压下降0.25 V,降幅8.06 %。三个不同周期作业中,9 d生产周期平均槽电压最高,延长或缩短作业周期平均槽电压都有所降低。

现场调查发现:7 d作业周期末时,阴阳极与铜排触点已经出现很明显的结晶物,有20%~30%的阴极板面由于析出太多黑铜而与阳极黏接。更长生产周期末时,结晶物基本已经完全覆盖整个铜排和所有阴阳极耳朵,50%以上的阴阳极有黏板现象。

较长作业周期槽电压下降的原因可能是阴极析出物太多,与阳极板黏接,造成严重短路、电阻变小。这种情况虽然槽电压变小,但电流效率大幅降低,同样造成电流的浪费。

经过长期生产实践得出,在电积原液含铜20~38 g/L、砷10~19 g/L、镍20~27 g/ L时,采用诱导法脱砷的生产周期控制在5~7 d较为合适。

3.3 槽面维护

通过合理调整电积液温度和生产周期,槽电压有所下降,但影响电耗的另一原因是触点上的硫酸镍结晶,其特点是整个槽面全覆盖、质地硬、附着力强。单纯在周期末出装槽有限作业时段内采用酸洗触点,很难保证电积生产周期内的低槽压,所以调整生产模式为每天停机2 h,先对全部导电铜排泼酸,后利用高温冷凝水快速冲洗,同时测量单槽槽电压数据,对槽电压异常及阴阳极短路等情况及时处理。采用此维护模式后,直至周期末,槽电压均能保持在较低值内。

4 优化后电耗分析

4.1 电耗统计分析

通过对电积液温度和作业周期的调整,优化铜砷比和对触点高效冲洗后,2019年电积电耗有了明显下降(见表2~3)。其中2018年7月用电量高达4.2×105kW·h,全年累计用电超过3.44×106kW·h,2019年单月电耗最高不足3.4×105kW·h,全年累计用电不足3.1×106kW·h。

表2 2018年电积电耗

表3 2019年电积电耗

对比分析图10~11可以发现,两年中均有停产检修,且检修时间基本相同,但2019年检修月份所用电耗也较2018年降低86 216 kW·h;单月最高电耗2019年比2018年降低了67 462 kW·h,降低16.01%;除检修月份外,2018年全年电耗波动较大,总体呈现上升的趋势。2019全年电耗基本稳定,总体呈下降趋势;全年平均电耗2019年比2018年降低约3.1×105kW·h,降低近10.71 %。

原因分析,利用铜离子与杂质元素离子的电位析出先后顺序,合理控制好铜砷比及电积液温度,优化作业周期,避免电积后期无效电耗的浪费,进一步加强槽面维护,防止导电排和触点黏污导致无效电耗,从而使电积电耗实现大幅降低。

图10 2018年电积电耗折线图Fig.10 The broken line chart of electrodeposition in 2018

图11 2019年电积电耗折线图Fig.11 The broken line chart of electrodeposition in 2019

4.2 电积效果比较

2018和2019年从电积工艺累计回收的铜和脱除的砷重量见表4。由于电解系统所用阳极板具有低铜高杂特点,所以电解液长期处于亏铜状态,优化后直接节约电积能耗的同时为电解系统保铜提供了保障,其中2019年为电解系统保铜13.273 t。杂质砷多脱除32.019 t,脱杂量增幅高达32.92%,电解液净化效率显著提升。

表4 年累计铜和砷电沉积重量

5 结论

1)从电解液净化开端实施科学配料,实现串联高酸浓缩,可提高一段回收铜效率,同时降低电积电耗,提高硫酸镍产量。

2)优化硫酸铜冷却结晶过程和过滤作业,最大量返溶硫酸铜以补充高杂质条件下电解液亏铜趋势,并科学合理地控制电积液温度和电积周期,避免无用功电能的浪费。

3)对阴阳极触点上的致密硫酸镍结晶实施长周期内,短时高效冲洗,使之导电良好,电积电耗降耗明显。