基于AMESim的真空助力器输入-输出特性曲线仿真研究*

2021-04-22康梦南王先云李玉光付少华

康梦南,王先云,杨 铎,李玉光,付少华

(大连大学 机械工程学院,辽宁 大连 116622)

0 引 言

随着我国经济的发展,汽车出行成为人们日常出行的首选,随着汽车行驶速度的提高,公共交通安全面临巨大挑战,刹车系统作为汽车驾驶安全的重要作用显得尤为重要[1]。

国内外对助力器性能优化如下:FORTINA A等人[2]利用AMESim建立了真空助力器模型并通过台架试验进行了验证,该模型能够较好地反映出制动盘直径以及真空度对真空助力器特性的影响;SORNIOTTI A等人[3]建立了双助力比真空助力器模型,分析了助力器弹簧刚度和预紧力对制动性能的影响,并进行了系统调优;封万里等人[4]建立了双膜片真空助力器模型,分析了踏板力、踏板位移、管路油压和制动减速度之间的关系,并对制动系统进行了优化;MENG D J等人[5]考虑到乘用车的制动系统是一个复杂的系统,建立了助力器和主缸的仿真模型,该模型不仅考虑了助力器和主缸的内部摩擦力、弹簧预紧力,还考虑了反作用盘的特性以及制动液的体积模量的变化,将踏板行程作为输入时,严格定义了制动系统组件的动力学方程的边界条件;刘恩芬等人[6]优化了智能汽车电子真空助力器系统,通过对助力器工作原理的深入研究,建立了满足自动紧急刹车系统要求的智能车辆控制系统。

以上学者主要研究了助力器加载作用阶段各因素对特性曲线的影响,对于助力器释放作用阶段的特性曲线研究较少。

本研究将建立适用于加载与释放全过程的真空助力器仿真模型,通过数值仿真与理论计算相结合来验证模型的正确性,利用数值仿真工具研究反馈盘刚度、柱塞与反馈盘间隙和柱塞刚度对助力器加载与释放阶段完整回路的特性曲线的影响,为助力器的优化设计提供参考。

1 真空助力器结构和工作原理

1.1 助力器结构

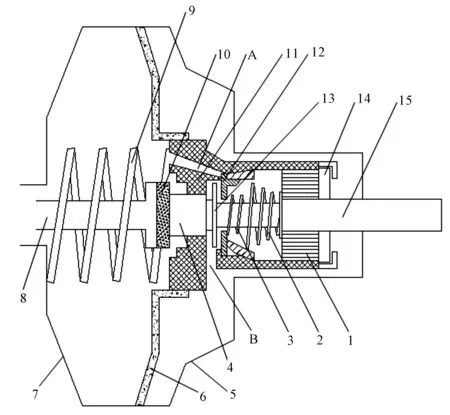

助力器关键结构部件是建模仿真的重点,因此在进行数值仿真之前需要了解真空助力器的结构组成。真空助力器结构如图1所示。

图1 真空助力器结构1-过滤网;2-控制阀推杆弹簧;3-阀门弹簧;4-控制阀柱塞;5-后壳体;6-膜片;7-前壳体;8-主缸推杆;9-膜片回位弹簧;10-橡胶反作用盘;11-伺服气室膜片座;12-橡胶阀门;13-大气阀座;14-防尘罩;15-控制阀推杆;A-真空通道;B-大气通道

1.2 助力器工作原理

通过对真空助力器的结构和工作原理的了解,可为助力器关键仿真部件相互连接提供理论指导。反作用盘式真空助力器加载曲线的形成过程如下:

首先,在自然状态下,真空阀打开,使大气腔保持真空状态,输入力作用于控制阀推杆,推杆克服弹簧预紧力和空行程,关闭真空阀,使前后腔分离;

其次,输入力增大,空气阀打开使得空气进入后腔,前后腔形成压差,形成作用于反馈盘外圈的伺服力小于作用于反馈盘内圈的推杆力,此时使助力器产生助力的最小阀杆输入力即为始动力Fa;

再次,输入力持续增大,空气持续进入大气腔,使得反馈盘内、外圈压强相同,空气阀关闭,此时有双阀关闭平衡方程:

Fout=Fin+P0(A1-A3)+P(A3-A2)+

(P-P0)A4-F1

(1)

式中:Fout—助力器输出力;F1—膜片回位弹簧预紧力;Fin—输入力;A4—空气阀密封面积;P0—真空腔与大气腔的压差;A1—膜片有效面积;A2—主缸推杆柄部面积;P—真空度;A3—柱塞柄部面积。

最后,输入力增大,空气阀再次打开,大气进入后腔,破坏平衡状态,反复作用产生随动平衡现象[7],形成助力特性线;当后腔气压与外界大气气压相等时,助力器伺服力达到最大值FE,输入力和输出力增量比为1的直线保持不变。

最大伺服力时P=P0,此时有:

FE=Fin+P(A1-A2)-F1

(2)

(3)

式中:It—真空助力器助力比;D0—橡胶反馈盘直径;d—柱塞柄部直径。

此时,式(1)与式(2)的差值为(P-P0)(A3+A4),随着真空度的下降,其差值变化是一个减函数,而膜片回位弹簧的作用力F1是随助力变化的增函数,因此可将F1视为定值[8]。

反作用盘式真空助力器释放曲线的形成过程为:

首先,输入力减小,空气阀座在膜片回位弹簧抗力作用下迅速回位,真空阀打开使得前、后腔相通;

其次,输入力继续减小,作用于反馈盘内、外圈的压强相等,此时达到回程最大助力点,形成双阀关闭的平衡状态;

再次,输入力继续减小,真空阀打开,打破平衡状态,反复作用产生随动平衡现象,直至输出力降为零时作用于推杆输入力即为释放力;

最后,阀体在回位弹簧抗力的作用下,回到非工作状态位置。

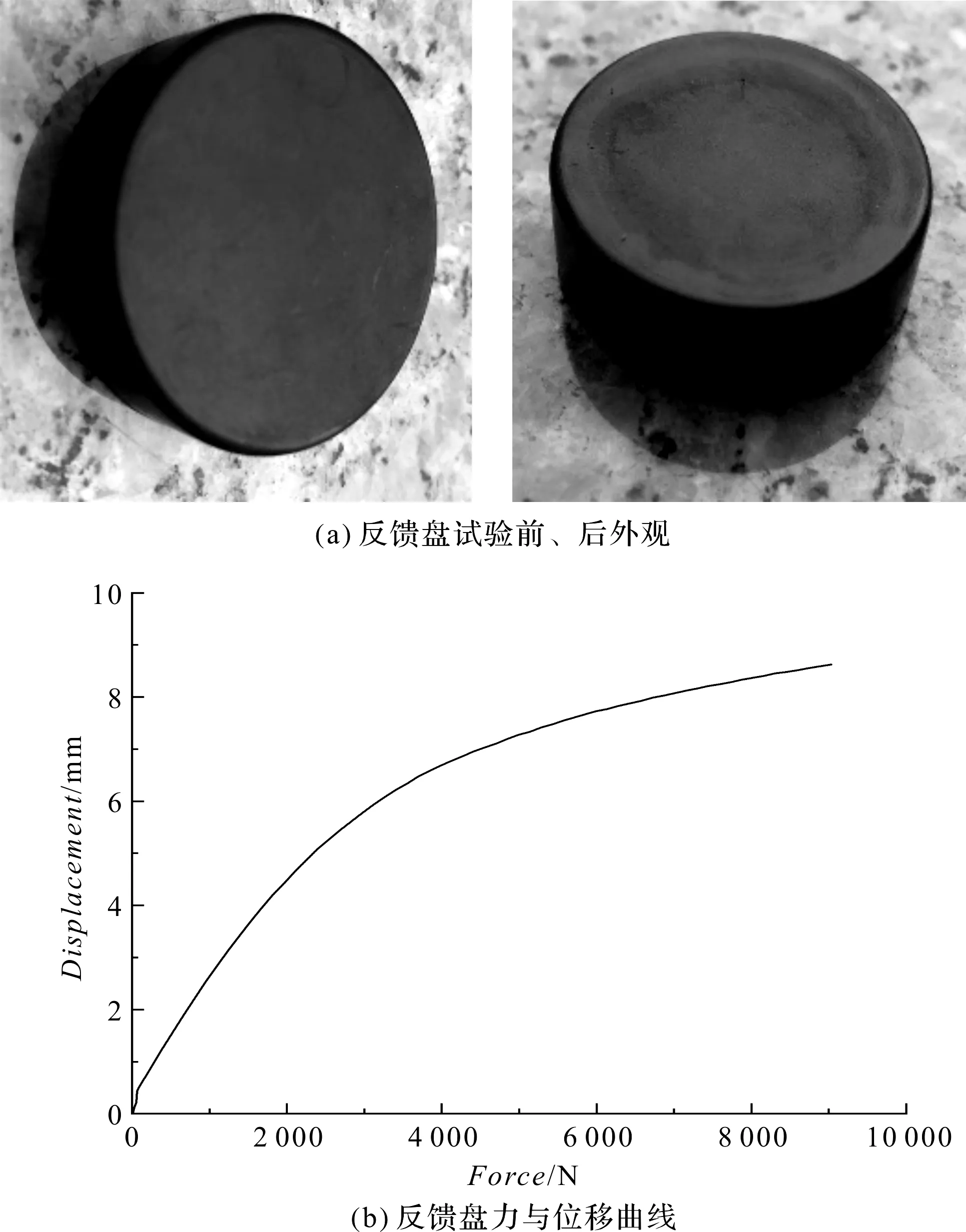

在万能试验机上,笔者利用圆盘型夹具对助力器关键部件橡胶反馈盘进行压缩试验,测量了非线性条件下反馈盘受力情况和变形值,上方夹具直径34 mm,下方夹具直径远大于反馈盘,测得试样直径为34.5 mm,厚度为10.4 mm。

反馈盘试验图如图2所示。

由图2可知:(1)试验前反馈盘表面光滑且无压痕,试验完成取下放置5 min后,反馈盘表面有明显的压痕;(2)反馈盘刚度曲线呈非线性变化,受力9 kN时,变形值为8.630 1 mm;受力1 kN时,变形值为2.700 mm。

仿真模型中,当输入力为800 N,取反馈盘模型弹簧刚度为370.37 N/mm。

图2 反馈盘试验图

2 真空助力器仿真建模

利用数值仿真软件AMESim中的气动元件库(PCD)和信号元件库,笔者建立了助力器前后腔模型,利用液压元件库(HCD)和机械元件库建立了反馈盘模型,利用机械元件库建立了控制阀模型;用信号元件模拟输入力数值为0~800 N的加载与释放作用,用气动元件模拟真空度为-66.7 kPa的真空泵,用机械元件模拟各部件的位移情况和外接负载。

笔者以真空助力器的结构和工作机理为立足点,将包含控制阀模型、反馈盘模型和助力器前后腔模型的各仿真部件合理地连接起来,建立汽车真空助力器仿真模型,如图3所示。

图3 汽车真空助力器仿真模型

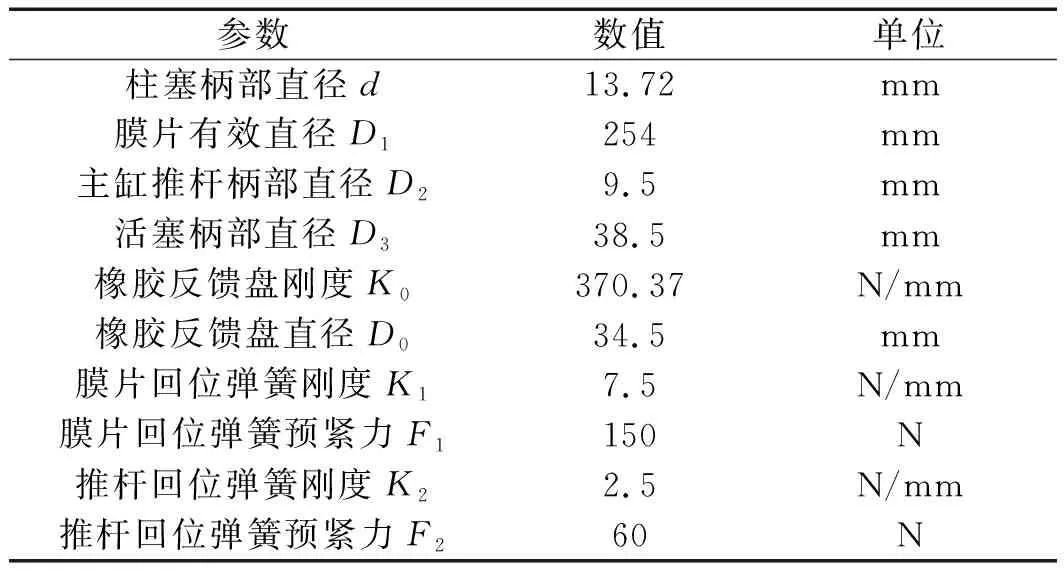

真空助力器主要参数如表1所示。

表1 真空助力器参数

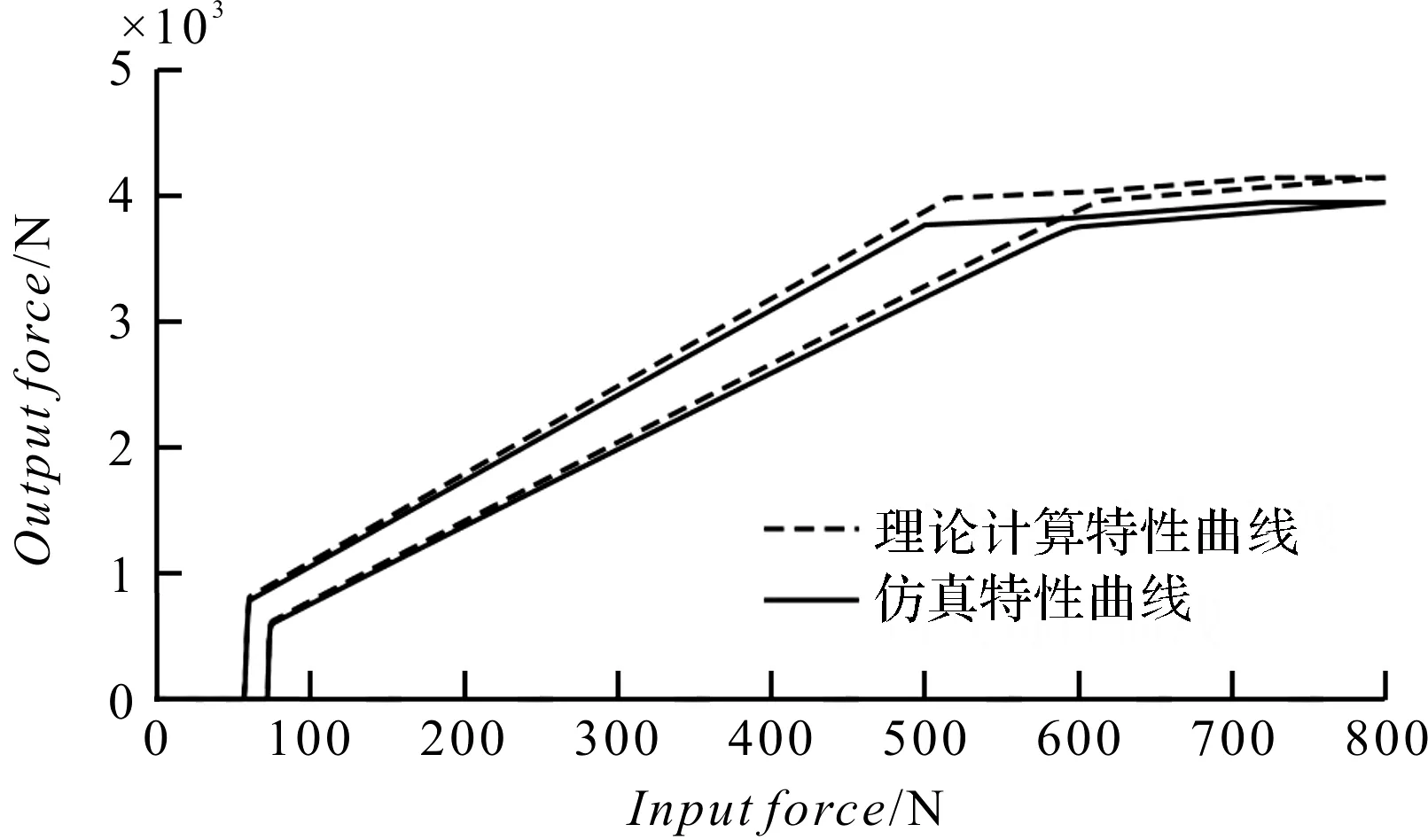

所建真空助力器模型仿真及理论计算的真空助力器输入-输出特性曲线如图4所示。

图4 真空助力器输入-输出特性曲线

在QC/T307—2016《汽车用真空助力器性能要求及台架试验方法》[9]和QC/T307—1999《真空助力器技术条件》中,根据真空助力器输入—输出特性曲线[10]的要求:真空助力器始动力Fa=72.8 N小于110 N;释放力Fa1=56.5 N≥30 N;跳跃值Fj=578.71 N;最大助力点输出力FE=3 757.93 N小于理论最大助力输出力4 023.51 N,且满足FE点时输出力不超过理论设计的±10%,同时加载段仿真特性线斜率K=6.05,理论助力比It=6.32,K>0.95·It。

由此可知,本文所建立的真空助力器模型,能较好地反映出加载与释放阶段真空助力器输入—输出特性曲线。

3 影响特性曲线的参数

以往的研究中,研究人员已研究了真空助力器加载阶段反馈盘刚度对踏板特性的影响[11],也对真空助力器模型加载段的影响因素作了研究分析[12]。本文对真空助力器中各部件参数与助力器输入—输出曲线的关系进行详细研究,并基于加载与释放的一个完整真空助力器作用回路,分析曲线变化程度,得出显著和略微影响助力曲线的参数。

3.1 真空助力器推杆弹簧预紧力

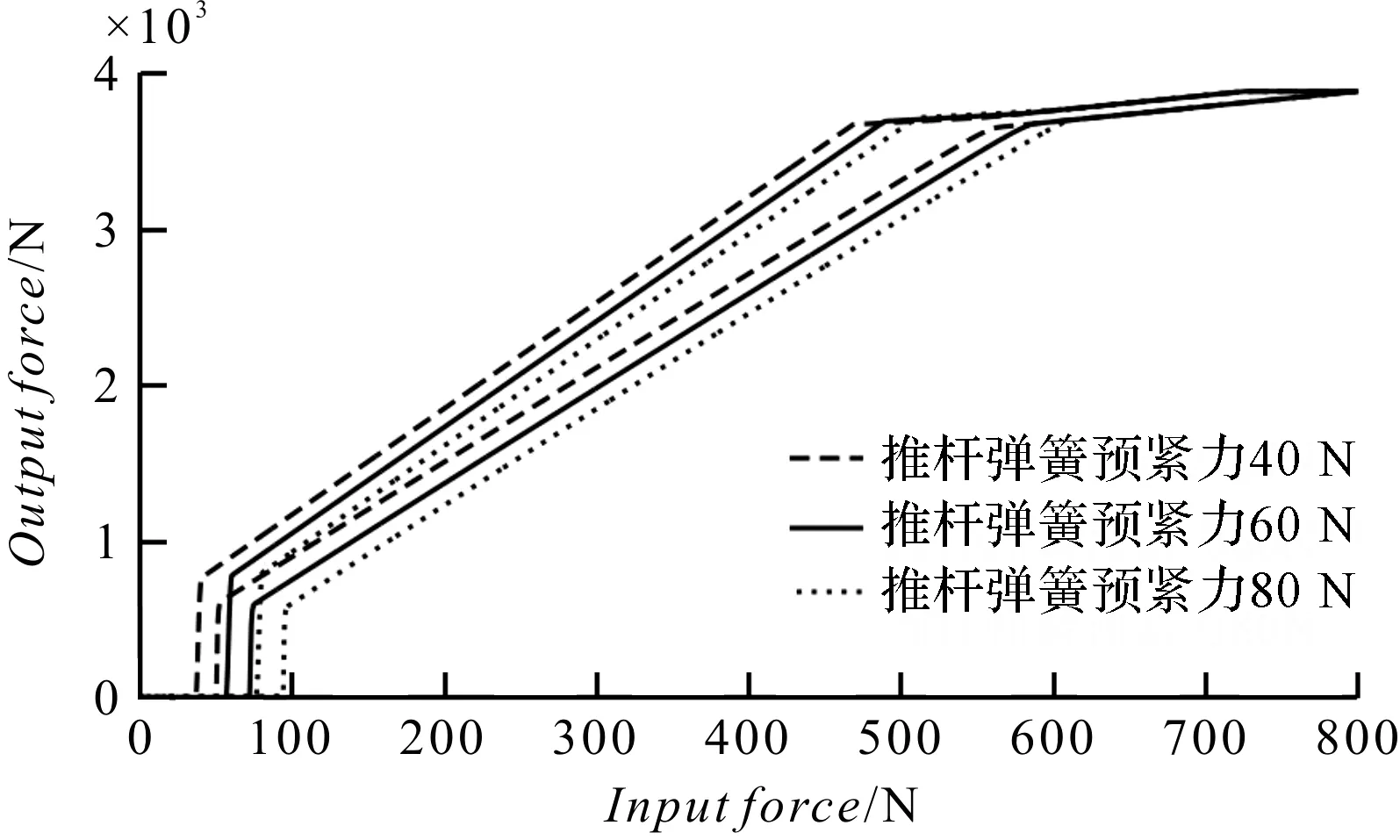

不同真空助力器推杆弹簧预紧力下助力器输入—输出特性曲线如图5所示。

图5 不同推杆弹簧预紧力下助力器输入—输出特性曲线

由图5可知:推杆弹簧预紧力增大时,跳跃值和跳减值略微减小,加载与释放阶段的始动力和释放力均明显增大,而助力特性线不变,助力最大点对应输出力略微增大,输入力和输出力增量比为1的直线保持不变。

3.2 真空助力器柱塞与反馈盘间隙

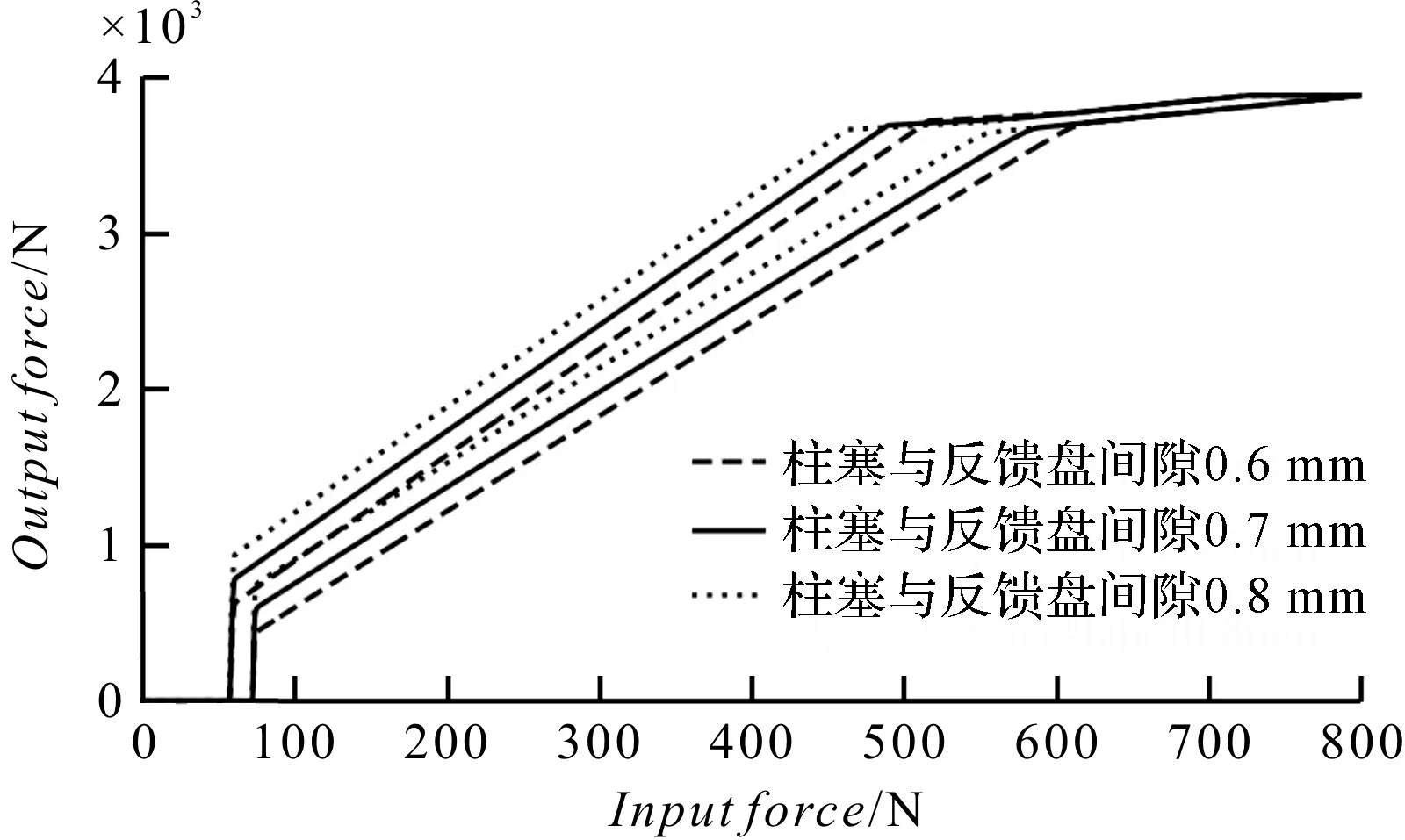

不同真空助力器柱塞与反馈盘间隙下助力器输入—输出特性曲线如图6所示。

图6 不同间隙下助力器输入—输出特性曲线

由图6可知:间隙增加,加载与释放段的始动力和释放力均不变,跳跃值和跳减值均逐渐增大,而助力特性线斜率不变,助力最大点对应输出力略微减小,输入力和输出力增量比为1的直线保持不变。

3.3 真空助力器橡胶反馈盘等效刚度

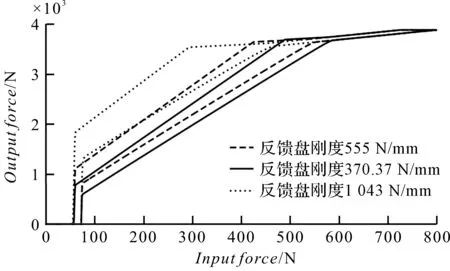

不同真空助力器橡胶反馈盘等效刚度下助力器输入—输出特性曲线如图7所示。

图7 不同反馈盘等效刚度下助力器输入—输出特性曲线

由图7可知:反馈盘等效刚度增大,加载与释放阶段特性线斜率不变,始动力和释放力不变,跳跃值和跳减值均明显增大,最大助力点输出力减小,输入力和输出力增量比为1的直线保持不变。

3.4 真空助力器反馈盘直径

将反馈盘直径33.5 mm、34.5 mm和35.5 mm分别输入到真空助力器仿真模型中,得到3种不同的助力器输入—输出特性曲线。对比曲线可知,反馈盘直径增大,始动力和释放力均不变,跳跃值和跳减值均不变,助力比增大,助力特性线斜率增大,助力最大点对应输出力略微减小,输入力和输出力增量比为1的直线保持不变。

3.5 真空助力器柱塞刚度

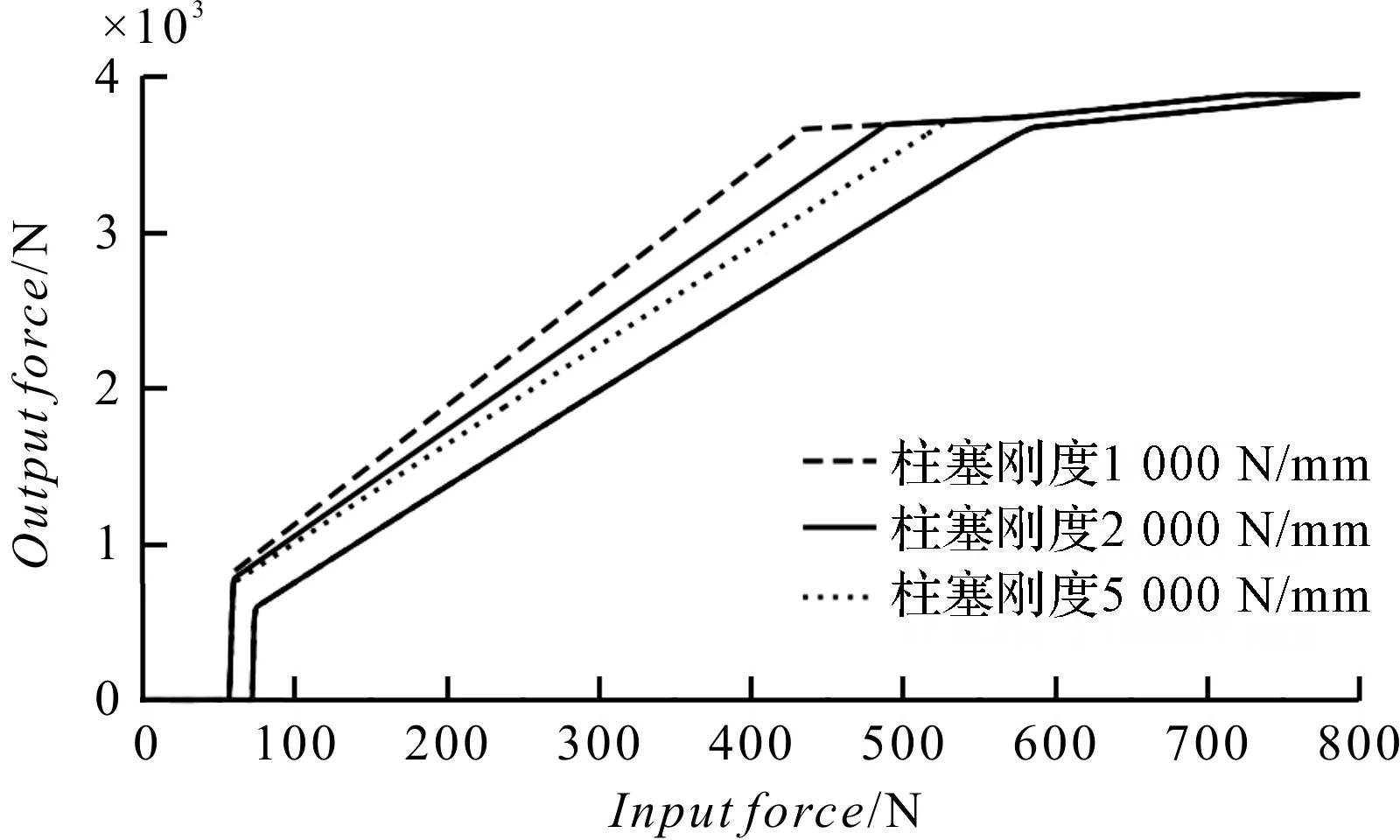

在助力器输入—输出特性曲线中,在规定位置处加载和释放过程中相同输出力所对应的输入力的差值即为滞后力。不同柱塞刚度下助力器输入—输出特性曲线如图8所示。

图8 不同柱塞刚度下助力器输入—输出特性曲线

由图8可知:柱塞刚度增大,始动力和释放力均不变,跳跃值和跳减值均不变,加载特性线不变,释放特性线斜率减小,滞后力明显减小,助力最大点对应输出力略微增大,输入力和输出力增量比为1的直线保持不变。

综上所述,可以得到如下结论:(1)当推杆弹簧预紧力增大时,始动力和释放力明显增大;(2)当柱塞与反馈盘间隙增大时,跳跃值和跳减值明显增大;(3)当反馈盘刚度增大时,跳跃值和跳减值明显增大;(4)当反馈盘直径增大时,助力比与助力特性线斜率明显增大;(5)当柱塞刚度增大时,滞后力明显减小。

因此,真空助力器输入—输出特性曲线是多种因素共同作用的结果,通过对上述因素参数的合理设置,可以得到更符合预期的仿真曲线。

4 结束语

本研究建立了基于数值仿真工具AMESim的真空助力器仿真模型,可以更直观地观测助力器工作中包含加载与释放段一个工作回路的助力曲线;通过对各个部件参数进行调整,快速地找到影响真空助力器输入—输出特性曲线的主要因素,进而对参数进行优化,可以为真空助力器的初始开发阶段降低成本和为后期优化提供参考。

本研究中存在的不足之处在于,对于实验所测橡胶反作用盘非线性刚度,模型采用近似的等效刚度代替,未能较精确地反映出橡胶反作用盘的实时变化。

在今后的研究中,笔者将进一步对真空助力器模型进行优化,以实现更好的制动踏板感觉。